- •1. Общий подход к расчету и проектированию двигателя.

- •2 Выбор типа, тактности, чисел оборотов и цилиндров и расположения цилиндров двигателя

- •3. Методика расчета и проектирования маховика.

- •5. Расчет, выбор материала и проектирование поршневых колец.

- •6. Расчет, выбор материала и проектирование шатуна.

- •7. Расчет, выбор материала и проектирование коленчатого вала.

- •9. Расчет, выбор материала и проектирование поршня.

- •11. Методика расчета системы смазки.

- •12. Методика расчета системы охлаждения.

- •13. Методика расчета механизма газораспределения.

- •14. Перечислите пути повышения долговечности механизма газораспределения.

- •15. Современные и перспективны материалы для изготовления деталей двс.

- •16. Расчет кулачка топливного насоса высокого давления.

- •17. Какие формы тарелок клапанов в каких случаях применяются?

- •18. Как определить количество и диаметр распыливающих отверстий форсунок дизелей?

- •19. Как определяются производительности жидкостного насоса и вентилятора системы охлаждения?

- •20. Какие функции выполняет система смазки?

- •21. Какие требования предъявляются к блок - картеру и как они учитываются при его проектировании и изготовлении?

- •22. Какой термообработке подвергает поршневой палец?

- •23. Какие факторы учитываются при определении числа компрессионных колец.

- •24. Перечислите основные элементы коленчатого вала.

- •26. Как рассчитывается и проектируется кулачок распределительного вала механизма газораспределения?

7. Расчет, выбор материала и проектирование коленчатого вала.

Коленчатые валы (рисунок 15) бывают плоскими, неплоскими, полноопорными (число опор на одну больше числа цилиндров i) и неполноопорные (<i).

В короткоходных двигателях шейки валов могут перекрываться, а в случае перекрытия 56% площадей шеек можно обходиться без щеки. Форма расположения колен (угол между коленами) рядных двигателей с числом цилиндров i:

-

четырехтактные 4 и 6 – цилиндровые;

-

четырехтактные 4 и 6 – цилиндровые;

-

двухтактные (2, 4 и 6 цилиндровые).

-

двухтактные (2, 4 и 6 цилиндровые).

Колена вала располагают так, чтобы рабочие ходы отстояли подальше друг от друга (вдоль коленчатого вала).

Долговечность коленчатых валов повышается увеличением их жесткости (переходом на V-образное расположение цилиндров и снижением коэффициента короткоходности к=S/D), перекрытием шеек, увеличением радиусов галтелей и др.

При V-образном расположении цилиндров вал оказывается короче, жестче, возрастает частота его колебаний.

В коленчатом вале предусматривают ряд сверлений (для подвода смазки, очистки масла, крепления противовесов – если противовесы отлиты не заодно), шейки для установки шкива вентилятора, фланец для крепления маховика и т.д. Число свободных колебаний вала не должно совпадать с чистотой его вращения. Размеры проверяют в трех наиболее опасных положениях, соответствующих наибольшим:

- радиальным усилиям (R) (рисунок 17);

- тангенциальным усилиям (Т);

- крутящему моменту (Мкр).

При этом учитывают и все другие действующие усилия.

Затем вычисляют максимальное и среднее удельные давления:

;

;

.

.

и сравнивают их с допустимыми значение qmax и qср:

qтах 3,0…6,5 МПа для ДсИЗ и 6,0…13,0 МПа – дизелей;

qср 2,0…6,0 МПа для ДсИЗ и 2,0…7,0 МПа – дизелей.

8. Расчет, выбор материала и проектирование шатунных болтов.

Шатунные болты рассчитывают на допустимое напряжение растяжения:

,

,

где

тп

и

–

массы поршня и шатуна без крышки нижней

головки.

–

массы поршня и шатуна без крышки нижней

головки.

A и i – сечение и число болтов.

Болтов может быть 2…4. Материал - стали 35Х, 40Х, 35ХМА, 37ХНЗА, 40ХН2МА – для автомобильных двигателей и 40Х, 45Х, 40ХН – тракторных. Подвергают закалке и отпуску (НRc=27…41). Затягивают гайки динамометрическим ключом (М=5…12 кгм), иначе напряжение от усилия затяжки может оказаться больше рассчитанного по вышеприведенной формуле. |

Для примера приведем данные по шатуну двигателя ГАЗ-53А.

Шатуны кованные из стали 45Г2.

Крышка и шатун расточены совместно (переставлять нельзя).

Втулка верхней головки из бронзы ОЦС-4-4-2,5.

Вкладыши коренных подшипников – стальная лента, залитая антифрикционным высокооловянистым алюминиевым сплавом (толщиной 1,3 мм).

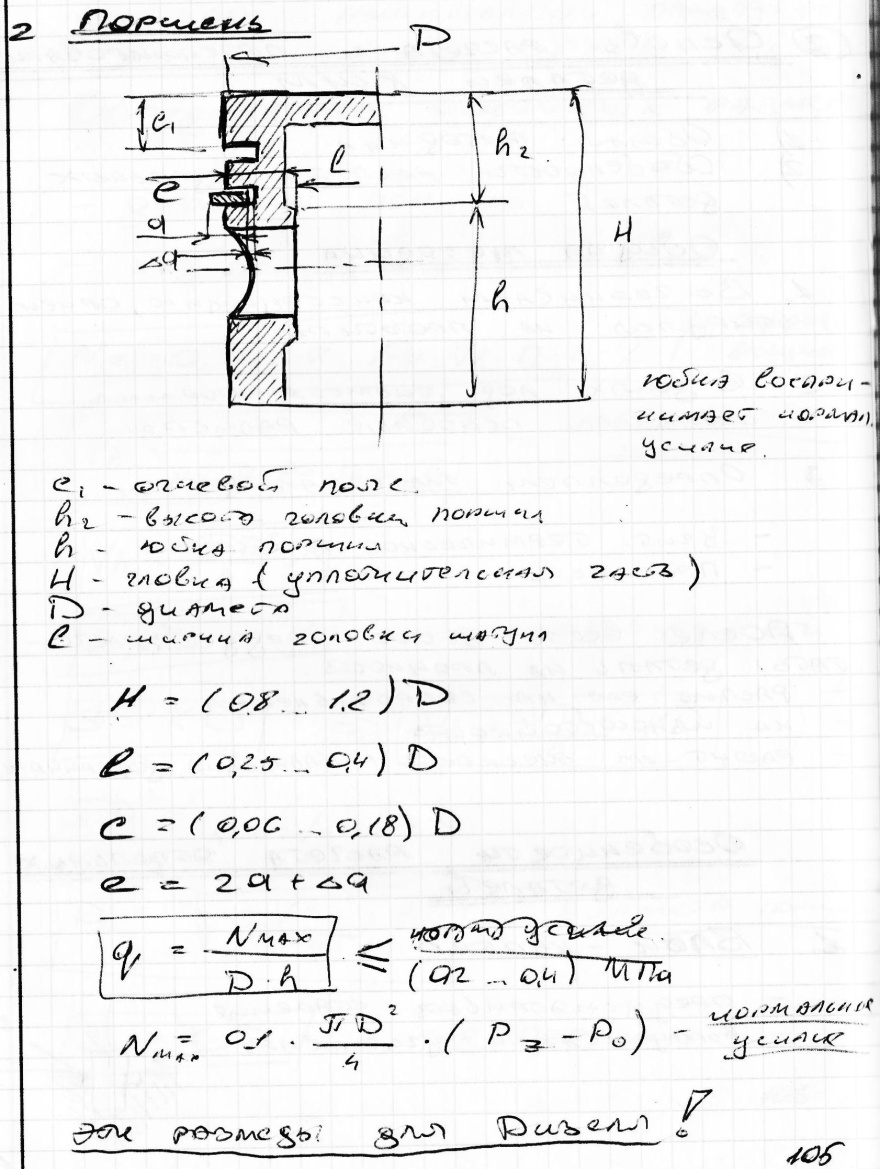

9. Расчет, выбор материала и проектирование поршня.

Поршень

имеет

следующие элементы – днище, бобышки

под палец, огневой пояс С1,

головку hг

(уплотняющую часть) и юбку L

(направляющую часть). На поршень действуют

довольно большие, причем резко переменные

усилия (у ЯАЗ-204 – 9 тонн; ЗИЛ-130 – 3,4 тонн).

Работает он в условиях высоких температур.

Диаметр цилиндра стараются больше

120-145 мм не делать. Наиболее широкое

применение получили легкие сплавы на

алюминиевой (в основном) или магниевой

(редко) основе.Легкие

сплавы по сравнению с чугунами обеспечивают

наименьшее значение удельный массы

Мп/Fn

(меньшее, примерно, на 30%) и, как следствие,

снижают инерционные усилия.

Недостаток легких материалов – большой

коэффициент линейного расширения

(2.210-6,

что в 1,6 – 2,5 раза выше, чем у чугуна), а

также высокая стоимость и низкая

износостойкость. Абсолютный зазор между

поршнем и цилиндром =0,08…0,29

мм. Размеры поршня: для дизелей:

=(0,1…0,2)D;

H=(0,8…1,2)D;

С1=(0,06…0,18)D;

Поршень

имеет

следующие элементы – днище, бобышки

под палец, огневой пояс С1,

головку hг

(уплотняющую часть) и юбку L

(направляющую часть). На поршень действуют

довольно большие, причем резко переменные

усилия (у ЯАЗ-204 – 9 тонн; ЗИЛ-130 – 3,4 тонн).

Работает он в условиях высоких температур.

Диаметр цилиндра стараются больше

120-145 мм не делать. Наиболее широкое

применение получили легкие сплавы на

алюминиевой (в основном) или магниевой

(редко) основе.Легкие

сплавы по сравнению с чугунами обеспечивают

наименьшее значение удельный массы

Мп/Fn

(меньшее, примерно, на 30%) и, как следствие,

снижают инерционные усилия.

Недостаток легких материалов – большой

коэффициент линейного расширения

(2.210-6,

что в 1,6 – 2,5 раза выше, чем у чугуна), а

также высокая стоимость и низкая

износостойкость. Абсолютный зазор между

поршнем и цилиндром =0,08…0,29

мм. Размеры поршня: для дизелей:

=(0,1…0,2)D;

H=(0,8…1,2)D;

С1=(0,06…0,18)D;

l2=(0,25…0,4)D; a=0,31,8 мм; e=2a+a;

для ДсИЗ: =(0,06…0,18)D; H=(0,6…0,8)D; С1=(0,03…0,08)D;

l2=(0,25…0,4)D; a=0,31,8 мм; e=2a+a.

Расчет

ведут:- на сжатие; ж=Rz/Fx-x,

где Rz=Pz ,

а Fх-х

– площадь ослабленного маслоотводящими

каналами сечения х-х

поршня (рисунок 2). Допустимое напряжение

[]=(3…4)

МПа; - на разрыв для режима пх.х.тах;

,

а Fх-х

– площадь ослабленного маслоотводящими

каналами сечения х-х

поршня (рисунок 2). Допустимое напряжение

[]=(3…4)

МПа; - на разрыв для режима пх.х.тах;

,

где т

- масса над сечением Fх.х..

Допустимое напряжение []=(0,4…1,0)

МПа. Оценивают и удельное давление от

максимальных нормальных усилий

Nmax:

,

где т

- масса над сечением Fх.х..

Допустимое напряжение []=(0,4…1,0)

МПа. Оценивают и удельное давление от

максимальных нормальных усилий

Nmax: (0,2…0,4)

МПа - для автомобильных двигателей и

(0,3…0,6)

МПа – тракторных.

(0,2…0,4)

МПа - для автомобильных двигателей и

(0,3…0,6)

МПа – тракторных.

При этом принимаются Nmax=(0,08…0,12)Rz.. Срок службы поршня зависит кроме его средней скорости и от конструкции.

10. Расчет, выбор материала и проектирование нижней головки шатуна.

Крышка нижней головки нагружается инерционными усилиями, которые имеют максимальное значение в ВМТ поршня (рисунок 13).

;

Крышка и шатун расточены совместно (переставлять нельзя).

Втулка верхней головки из бронзы ОЦС-4-4-2,5.

Вкладыши коренных подшипников – стальная лента, залитая антифрикционным высокооловянистым алюминиевым сплавом (толщиной 1,3 мм).