- •В. М. Волков метрология, стандартизация и сертификация

- •Часть 2

- •Омск 2009

- •Часть 2

- •6. Шероховатость и волнистость поверхности

- •6.1. Шероховатость поверхности и ее влияние на работу деталей машин

- •6.2. Оценка шероховатости

- •6.3. Параметры шероховатости

- •6.4. Обозначение шероховатости поверхности на чертежах

- •6.5. Нормирование параметров шероховатости поверхности

- •6.6. Волнистость поверхности

- •7. Допуски формы и расположения поверхностей

- •7.1. Базирование и базы в машиностроении

- •7.2. Отклонения и допуски формы

- •7.3. Отклонения и допуски расположения поверхностей

- •7.4. Суммарные допуски и отклонения формы и расположения поверхностей

- •7.5. Зависимые и независимые допуски

- •7.6. Поля допусков формы и расположения поверхностей

- •7.7. Относительная геометрическая точность

- •7.8. Указание допусков формы и расположения поверхностей на чертежах

- •7.9. Выбор допусков формы и расположения

- •7.9.1. Выбор допусков формы и расположения для зубчатых колес

- •7.9.2. Выбор допусков формы и расположения для валов

- •7.9.3. Выбор допусков формы и расположения для крышек подшипников

- •8. Поверхности с регулярным микрорельефом

- •8.1. Образование регулярных микрорельефов

- •8.2. Параметры и характеристики поверхностей с полностью регулярным микрорельефом

- •8.3. Параметры и характеристики поверхностей с частично регулярным микрорельефом

- •8.4. Эксплуатационные свойства деталей с регулярным микрорельефом

- •8.4.1. Трение и износостойкость

- •8.4.2. Герметичность резинометаллических уплотнений

- •8.4.3. Плавность хода

- •8.4.4. Прочность неподвижных соединений

- •Часть 2

- •6 44046, Г. Омск, пр. Маркса, 35

7.9.3. Выбор допусков формы и расположения для крышек подшипников

По конструкции исполнения крышки подшипника могут быть глухими и прорезными для выхода концевого участка вала, а также закладными и привертными. В качестве примера можно рассмотреть простановку допусков формы и расположения для привертной прорезной крышки (рис. 7.38).

Для надежной работы уплотнения манжета должна быть соосна оси вращения вала. Отклонения от соосности могут быть по двум причинам: радиальное смещение крышки при сборке и отклонение от соосности посадочной поверхности под манжету в крышке и оси центрирующей поверхности. Допуск соосности в диаметральном выражении 3 Т на наружном диаметре под манжету Dм принимается равным IT8.

|

Рис. 7.38 |

Чтобы ограничить возможный перекос колец подшипников, задается допуск параллельности базовых торцов на диаметре фланца Dф 1. Квалитеты при выборе допусков зависят от типа подшипника: для шариковых радиальных и радиально-упорных – IT8, для роликовых – IT7, для роликовых конических – IT6.

Привертные крышки крепятся к корпусным деталям или к стакану несколькими болтами или винтами, расположенными на окружности D0. Для совпадения центров отверстий под болты и самих болтов задается позиционный допуск в диаметральном выражении:

T = 0,4(dотв – dб), (7.5)

где dотв – диаметр крепежного отверстия;

dб – диаметр болта или винта.

8. Поверхности с регулярным микрорельефом

8.1. Образование регулярных микрорельефов

Поверхности, образующиеся на деталях после механической обработки (точения, фрезерования, шлифования и др.) вследствие неоднородной пластической деформации, имеют хаотичный профиль, что затрудняет, а часто делает невозможным решение задачи оптимизации микрорельефа поверхности. Существует несколько способов, обеспечивающих регуляризацию микрорельефов: травление агрессивными жидкостями через трафарет, проточка с помощью копиров, накатывание профильным роликом, вибрационное накатывание.

С целью обеспечения оптимальной регуляризации разработаны требования, которые должны соблюдаться при образовании регулярного микрорельефа (РМР).

1. Создаваемый регулярный микрорельеф должен быть высокооднородным по форме, размерам и взаиморасположению выступов и впадин.

2. Форма, размер и взаиморасположение неровностей регулярного микрорельефа должны быть функционально связаны с параметрами режима обработки, что предопределяет возможность аналитических расчетов параметров РМР при решении прямой задачи размерной цепи и параметров режима – при решении обратной задачи.

3. Способ должен обеспечивать возможность тонкого и в больших пределах варьирования значений параметров РМР, определяющих форму, размер и взаиморасположение, т. е. он должен быть хорошо управляемым.

4. Необходимо предусмотреть возможность независимого регулирова-ния – управления образованием регулярного микрорельефа с различными параметрами: изменение значений высотных параметров не должно приводить к изменению шаговых параметров или взаиморасположения неровностей.

5. Должна быть создана возможность технологического обеспечения и управления образованием не только стандартизованных параметров, но и других, весьма информативных, определяющих служебные свойства поверхностей параметров числа выступов и впадин на единицу площади, длины профиля, радиусов выступов и впадин неровностей и др.

6. Способ должен быть универсальным, производительным, стабильным во времени, простым в осуществлении, экономичным.

В наибольшей степени отвечает этим требованиям способ вибрационного накатывания, и его преимущества подтверждены исследованиями и промышленным использованием.

В основу создания способа обработки с образованием на поверхности регулярного микрорельефа были положены два принципа: отказ от резания – использование тонкого пластического деформирования – и усложнение кинематики процесса обработки. Первый базировался на данных исследований, свидетельствующих о значительно большей однородности микрорельефа поверхностей, образованных пластическим деформированием, в особенности выполняемых при упругом контакте деформирующего элемента с заготовкой, по сравнению с поверхностями, образованными обработкой резанием; в этом случае практически не образуется и волнистость поверхности. Второй принцип основывался на том, что с усложнением кинематики любого способа обработки процесс резания интенсифицируется, появляется возможность варьировать такие параметры микрорельефа, как форма, высота и взаиморасположение неровностей.

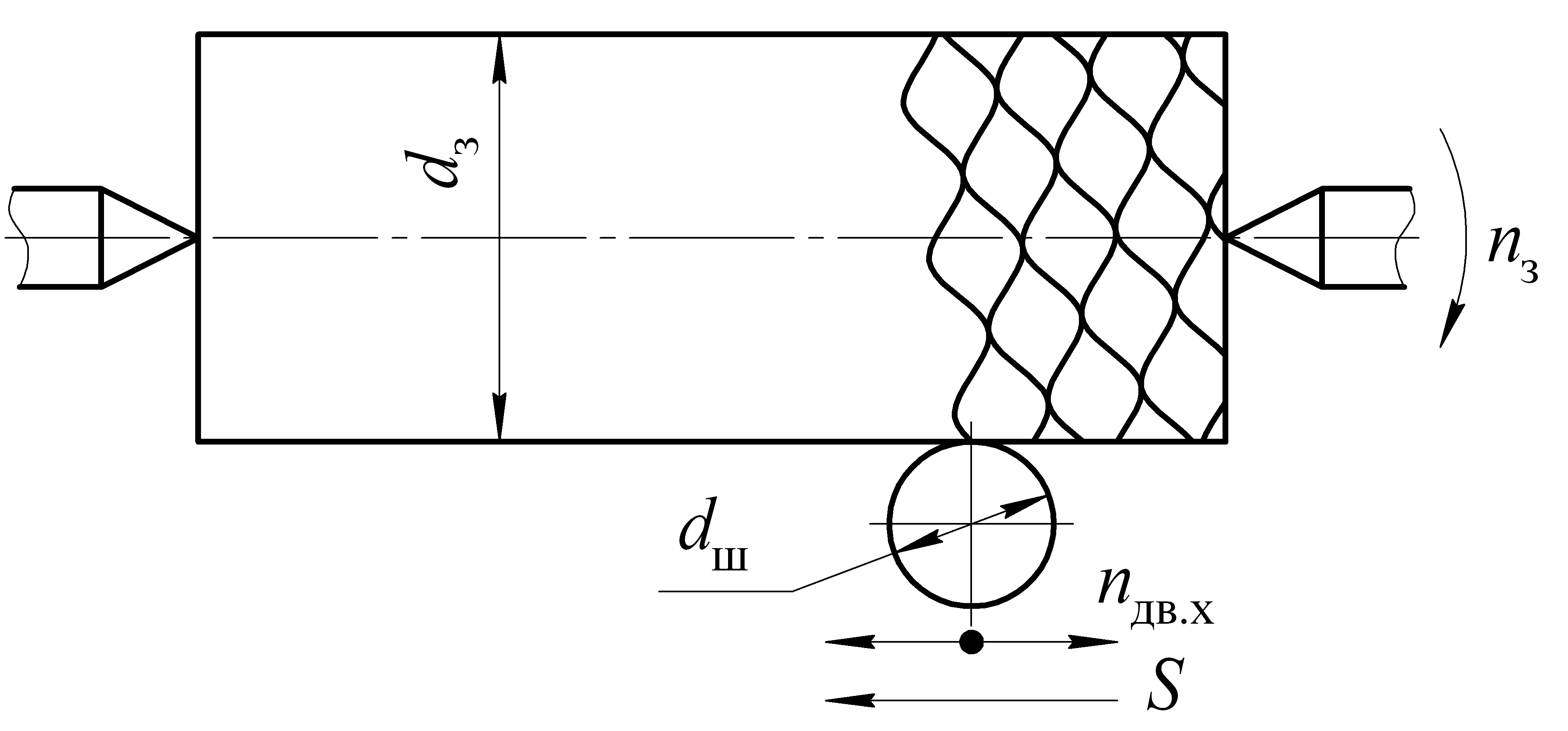

Наиболее приемлемая схема для получения регулярного микрорельефа на цилиндрической детали (заготовке) представлена на рис. 8.1. Заготовка диаметром dз зажата в центрах станка и получает вращение частотой nз. Деформирующий элемент dш с усилием Р вдавливается в поверхностные слои заготовки, но при этом он вибрирует с частотой осцилляции nдв.х и перемещается на подачу S. Деформирующим элементом может быть шар, сферический алмазный или твердосплавной наконечник.

Рис. 8.1

Регулярные микрорельефы включают в себя полностью регулярные микрорельефы (ПРМР) и частично регулярные микрорельефы (ЧРМР).