- •Лекция 14. Простые полиэфиры: полиформальдегид, сополимеры формальдегида, производство, свойства и применение

- •Производство полиметиленоксида и сополимеров формальдегида

- •Производство полиэтилен- и полипропиленоксида

- •Производство поли-з,з-бис(хлорметил)оксациклобутана(пбо)

- •Свойства и применение полиметиленоксида

- •Свойства и применение полиэтиленоксида и полипропиленоксида

- •Свойства и применение поли-3,3-бис(хлорметил)оксациклобутана

- •Технике безопасности при производстве простых полиэфиров

Лекция 14. Простые полиэфиры: полиформальдегид, сополимеры формальдегида, производство, свойства и применение

К простым полиэфирам относят полимерные материалы, содержащие вмакромолекуле эфирную связь( СОС ) и имеющие строение, выражаемое общей формулой [RO]n, где R алифатическая или ароматическая группа.

Существует много различных полимеров и сополимеров, которые можно отнести к простым полиэфирам, но в технике нашли применение лишь некоторые из них: полиметиленоксид (ПМО), полиэтиленоксид (ПЭО), полипропнленоксид (ППО), поли-3,3-бис(хлорметил)оксациклобутан (ПБО) (пентапласт) и поли- 2,6-диметилфениленоксид (ПФО). Все они относятся к среднетоннажным пластмассам или пластмассам со специальными свойствами.

Каждый из полимеров обладает специфическим комплексом физико-механических, диэлектрических и химических свойств и разнообразным применением. Все они термопласты аморфной или кристаллической структуры, перерабатываемые в изделия методами прессования, литья под давлением и экструзии. Особое применение имеют водорастворимые полимеры ПЭО и ППО

Производство полиметиленоксида и сополимеров формальдегида

Промышленное производство ПМО (полиформальдегида) из формальдегида (СН2О), несмотря на легкость его полимеризации, сопряжено с рядом трудностей как из-за необходимости тщательной очистки и обезвоживания газообразного мономера, так и из-за склонности полимера к деполимеризации при температурах выше 100 С.

Недостаточно чистый и сухой формальдегид не образует полимеров с молекулярной массой более 10 000, пригодных для изготовления технически ценных изделий.

Полимеризация формальдегида с чистотой не менее 99 % может происходить в присутствии как анионных, так и катионных катализаторов. Триоксан (тример формальдегида) полимеризуется только в присутствии катализаторов катионного типа.

Для предотвращения термоокислительной деструкции ПМО при переработке в изделия (180-240°С) проводят предварительное ацетилирование уксусным ангидридом концевых гидроксильных групп полимера и вводят антиоксиданты и вещества, связывающие выделяющийся формальдегид (например, амины).

Строение образующегося в результате полимеризаци формальдегида ПМО мжет быть представлено формулой:

НО [СН2О]nН, а после ацеталирования :

СН3СОО [СН2О]nСОСН3

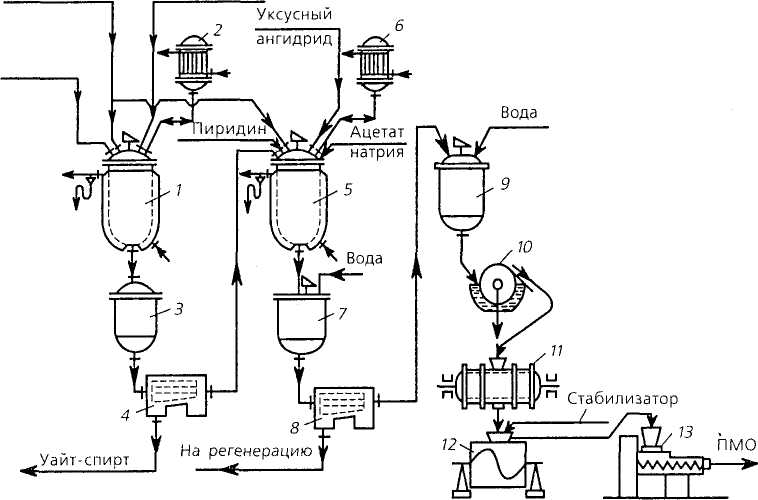

Технологический процесс непрерывного производства полиформальдегида (ПФА) в растворе состоит из следующих стадий: полимеризация формальдегида в уайт-спирите, ацетилирование ПМО, промывка, сушка, стабилизация и последующее гранулирование ПМО (рис. 14.1).

Газообразный формальдегид, не содержащий влаги, непрерывно поступает в реактор 1, в который также непрерывно подают уайт-спирит и катализатор (0,1-0,2 %-ный раствор стеарата кальция в уайт-спирите). Реактор — цилиндрический аппарат с рубашкой, снабженный пропеллерной мешалкой и холодильником 2. Температуру реакции поддерживают в пределах 40-50°С. Образующийся полимер выпадает из раствора в осадок и его в виде суспензии собирают в приемнике 3, а оттуда подают на центрифугу 4. Уайт-спирит идет на регенерацию.

Катализатор

Уайт-спирит

Формальдегид

на

регенерацию

Рис. 14.1. Схема призводства полиметиленоксида (полиформальдегида): 1 — реактор полимеризации формальдегида; 2, 6 — холодильники; 3, 7 —сборники суспензии; 4,8 — центрифуги; 5 — ацетилятор; 9 — промыватель; 10 — барабанный вакуум-фильтр; 11 — гребковая вакуум-сушилка; 12 — смеситель; 13 — гранулятор

ПМО, отделенный от растворителя, поступает в ацетилятор 5 на обработку уксусным ангидридом в присутствии ацетата натрия и пиридина в среде уайт-спирита при 135-140 °С в течение 3-4 ч.

Охлажденную до 30°С суспензию ПМО сливают в сборник 7, откуда подают на центрифугу 8 для отделения уайт-спирита. Отжатый ПМО оступает в промыватель 9, снабженный мешалкой и фильтровальными патронами для удаления промывной воды. Промывку водой проводят до нейтральной реакции промывных вод. Полимер поступает на барабанный вакуум-фильтр 10, а затем в гребковую вакуум-сушилку 11, обогреваемую паром, где порошок ПМО сушат при 70 °С (8-21 кПа) в течение 24-48 ч до остаточной влажности 0,2 %.

Стабилизацию порошка ПМО (смесью дифениламина, полиамида ПА-54 и диоксида титана) проводят в смесителе 12 в течение 1-1,5 ч и затем смесь гранулируют на грануляторе 13. При гранулировании в полимер вводят красители и пигменты.

Ацетилированный и стабилизированный полиформальдегид по стабильности в условиях действия повышенных температур переработки в изделия все же уступает другим полимерам. Этот недостаток отчасти устраняется получением сополимеров формальдегида с диоксоланом, окисью этилена и другими мономерами. При этом происходит частичное нарушение регулярности строения цепи полимера. Со вторым компонентом в макромолекулу вводятся связи - С С -, более стабильные по сравнению со связями - С О -. В результате термическая стабильность ПМО повышается, но ухудшается ряд физико-механических свойств полимера (снижаются температуры размягчения и кристалличности, твердость, жесткость и теплостойкость). Поэтому сомономер добавляется в количестве 2-6 %. В промышленности используют не газообразный формальдегид, а его кристаллический тример триоксан. Сополимеризацию проводят в присутствии бутилового эфира фторида бора BF3 • О(С4Н9)2.

Молекулярная масса сополимеров достигает 30 00050 000 и зависит от содержания примесей, которые участвуют в реакции передачи цепи с разрывом макромолекул..

Технологический процесс получения сополимеров состоит из следующих стадий: получение смеси растворов мономеров и катализатора, сополимеризация, получение суспензии, выделение, стабилизация, промывка и сушка сополимера. Вначале получают смесь 50 %-ного раствора триоксана, 10 %-ного раствора диоксолана и 3 %-ного раствора катализатора в бензине и проводят сополимеризацию в реакторе при 65°С и остаточном давлении 0,05-0,06 МПа. Реакционную смесь разбавляют бензином для охлаждения и получения суспензии требуемой концентрации, после чего выделяют сополимер из суспензии на центрифуге, промывают его водой при 70-80°С и отгоняют остаток бензина. Сополимер при 130-140°С и при повышенном давлении обрабатывают раствором аммиака для стабилизации. Затем порошок сополимера отмывают водой от аммиака и образовавшегося из аммиака и формальдегида уротропина, высушивают до остаточной влажности 0,2 %, смешивают с термо- и светостабилизаторами, красителями и наполнителями и гранулируют с помощью экструдеров, снабженных вакуум-отсосом.

При термообработке концевые полиацетальные блоки отщепляют формальдегид и образуются термостабильные концевые группы. При этом термостабильность сополимера достигает 270°С. Поскольку температура термообработки не превышает 140°С, дисперсность порошка не изменяется.

Сополимеры триоксана и диоксолана значительно превосходят ацетилированный гомополимер по устойчивости к щелочным агентам и в 1,5-2 раза более стабильны в условиях переработки.