- •Глава 2 общие сведения об измерениях и приборах

- •§ 1. Понятие об измерениях

- •§ 2. Физические величины и их единицы

- •§ 3. Погрешность результата измерения и источники ее появления

- •§ 4. Классификация средств измерении

- •§ 5. Погрешности средств измерений и классы точности

- •Контрольные вопросы

- •Глава 3 государственная система промышленных приборов и средств автоматизации

- •§ 1. Принципы построения

- •§ 2. Характеристика ветвей гсп

- •§ 3. Преобразователи с унифицированными сигналами

- •Контрольные вопросы

- •Системы дистанционных измерении

- •§ 1. Назначение и классификация методов дистанционной передачи

- •§ 2. Электрические системы и преобразователи с естественными сигналами

- •§ 3. Вторичные приборы электрических и пневматических систем дистанционных измерений

- •Контрольные вопросы

- •Глава 5 измерение давлении и разрежении

- •§ 1. Основные определения и классификация приборов

- •§ 2. Деформационные манометры

- •§ 3. Электрические манометры

- •§ 4. Скважинные манометры

- •Контрольные вопросы

- •Глава 6 измерение температур

- •§ 1. Температурная шкала

- •§ 2. Термометры манометрические

- •§ 3. Электрические термометры сопротивления

- •§ 4. Измерение средней температуры нефти и нефтепродуктов в резервуарах

- •§ 5. Измерение температуры в скважинах

- •Контрольные вопросы

- •Глава 7 измерение расхода жидкости, пара и газа

- •§ 1. Определение и классификация методов измерения

- •§ 2. Объемные расходомеры

- •§ 3. Расходомеры переменного перепада давления

- •§ 4. Расходомеры постоянного перепада давления

- •§ 5. Расходомеры переменного уровня

- •§ 6. Тахометрические расходомеры

- •§ 7. Вибрационный массовый расходомер

- •§ 8. Электромагнитные расходомеры

- •§ 9. Измерение расхода в скважине

- •Контрольные вопросы

- •Глава 8 измерение уровня жидкостей в емкостях и скважинах

- •§ 1. Назначение и классификация приборов

- •§ 2. Поплавковые и буйковые уровнемеры

- •§ 3. Пьезометрические уровнемеры

- •§ 4. Измерение уровня жидкости в скважинах

- •Акустический метод измерения уровня в скважинах

- •Контрольные вопросы

- •Глава 9 измерение физических свойств веществ и примесей

- •§ 1. Измерение плотности

- •§ 2. Измерение вязкости

- •§ 3. Анализаторы содержания воды в нефти

- •§ 4. Анализаторы содержания солей в нефти

- •Контрольные вопросы

- •Глава 10 контроль процессов бурения скважин

- •§ 1. Параметры контроля процессов бурения скважин

- •§ 2. Автономные измерительные установки. Измерение осевой нагрузки на забой

- •Измерение крутящего момента

- •§ 3. Системы наземного контроля процесса бурения

- •Преобразователи

- •§ 4. Каналы связи дистанционного контроля глубинных параметров бурения

- •§ 5. Устройства дистанционного контроля глубинных параметров бурения с электрическим каналом связи

- •§ 6. Устройства дистанционного контроля глубинных параметров бурения с гидравлическим каналом связи. Индикатор осевой нагрузки

- •Контрольные вопросы

- •Часть вторая системы автоматического регулирования и средства автоматизации

- •Глава 11

- •Основные понятия теории автоматического регулирования

- •§ 1. Система автоматического управления

- •§2. Обратные связи

- •§ 3. Разомкнутые и замкнутые сау

- •§ 4. Принцип действия системы автоматического регулирования

- •§ 5. Классификация систем автоматического регулирования

- •§ 6. Требования, предъявляемые к cap

- •§ 7. Понятие статической характеристики

- •§ 8. Понятие динамических характеристик

- •Контрольные вопросы

- •Глава 12 расчет систем автоматического регулирования

- •§ 1. Типовые динамические звенья

- •§ 2. Способы соединения звеньев

- •§3 Понятия устойчивости системы

- •§ 4. Критерии устойчивости

- •§ 5. Оценка качества процесса автоматического регулирования

- •§ 6. Свойства объектов автоматического регулирования

- •Контрольные вопросы

- •Глава 13 общие сведения об автоматических регуляторах

- •§ 1. Классификация автоматических регуляторов

- •§ 2. Математические модели регуляторов

- •§ 3. Регуляторы прямого действия

- •Контрольные вопросы

- •Глава 14 пневматические регуляторы

- •§ 1. Основные особенности пневматических регуляторов

- •§ 2. Унифицированная система элементов промышленной пневмоавтоматики (усэппа)

- •§ 3. Основные регулирующие устройства и вторичные приборы системы старт

- •Контрольные вопросы

- •Глава 15 исполнительные устройства

- •§ 1. Общая характеристика и классификация

- •Исполнительных устройств

- •§ 2. Регулирующие органы

- •§ 3. Исполнительные механизмы

- •§ 4. Основные характеристики и расчет исполнительных устройств

- •Контрольные вопросы

- •Глава 16 построение функциональных систем автоматизации технологических процессов

- •§ 1. Состав технической документации по автоматизации технологического процесса

- •§ 2. Условные обозначения средств автоматизации по конструктивному принципу

- •§ 3. Условные обозначения средств автоматизации по функциональному признаку приборов и устройств

- •§ 4. Функциональные схемы автоматизации

- •Глава 17

- •§ 1.Теоретические основы автоматического

- •§ 2. Фрикционные и гидравлические устройства подачи долота

- •§ 3. Электромашинные устройства подачи долота

- •§ 4. Забойные устройства подачи долота

- •Контрольные вопросы

- •Глава 18 автоматизация добычи и промыслового сбора нефти и нефтяного газа

- •§ 1 Характерные особенности нефтедобывающих предприятии и основные принципы их автоматизации

- •§ 2. Типовая технологическая схема автоматизированного нефтедобывающего предприятия

- •§ 3. Автоматизация нефтяных скважин

- •§ 4. Автоматизированные групповые измерительные установки

- •§ 5. Автоматизированные сепарационные установки

- •§ 6. Автоматизированные блочные дожимные насосные станции

- •Глава 19 автоматизация подготовки и откачки товарной нефти

- •§ 1.Характеристика технологического процесса и задачи автоматизации

- •§ 2. Автоматизированные блочные установки подготовки нефти

- •§ 3. Автоматическое измерение массы товарной нефти

- •§ 4. Автоматизация нефтеперекачивающих насосных станций

- •Контрольные вопросы

- •Глава 20 автоматизация объектов поддержания пластовых давлении

- •§ 1. Характеристика системы поддержания пластовых давлений (ппд)

- •§ 2. Автоматизированные блочные установки для очистки сточных вод и автоматизация водозаборных скважин

- •§ 3. Автоматизированные блочные кустовые насосные станции

- •Контрольные вопросы

- •Глава 21 автоматизация добычи и промысловой подготовки газа

- •§ 1. Характеристика газовых и газоконденсатных промыслов как объектов автоматизации

- •§ 2. Автоматическое управление добычей промысла

- •§ 3. Автоматическое управление процессом низкотемпературной сепарации газа

- •§ 4. Автоматизация абсорбционного процесса осушки газа

- •Контрольные вопросы

- •Глава 22 основные элементы и узлы комплекса технических средств асу тп

- •§ 1. Назначение и общие принципы организации асу тп

- •§ 2. Основные элементы систем телемеханики и вычислительной техники

- •§ 3. Аналого-цифровые и цифро-аналоговые преобразователи

- •Контрольные вопросы

- •Глава 23 основы вычислительной техники

- •§ 1. Общие сведения об эвм

- •§ 2. Принципы построения и области применения цвм

- •§ 3. Процессоры

- •§ 4. Запоминающие устройства

- •§ 5. Устройства ввода-вывода

- •§ 6. Порядок решения задачи на цвм

- •Контрольные вопросы

- •Глава 24 телемеханизация технологических процессов добычи нефти и газа

- •§ 1. Понятие об агрегатной системе телемеханической техники

- •§ 2. Телемеханизация нефтедобывающих предприятий

- •§ 3. Телемеханизация газодобывающих предприятий

- •§ 4. Микропроцессоры и некоторые перспективы их применения в нефтяной и газовой промышленности

- •Контрольные вопросы

- •Список литературы

- •Оглавление

§ 3. Исполнительные механизмы

Исполнительные механизмы предназначены для управления регулирующими органами в соответствии с выходным сигналом регулирующего устройства.

В зависимости от вида энергии, используемой для создания перестановочного усилия, исполнительные механизмы подразделены на пневматические, электрические и гидравлические.

Основные преимущества электрических исполнительных механизмов — большие перестановочные усилия, значительная (практически любая) длина хода штока. Недостатки — относительно большая масса; сложность наладки, обслуживания и ремонта; высокая стоимость; необходимость взрывозащищенного исполнения. Последнее обстоятельство значительно ограничивает область применения электрических исполнительных механизмов.

Преимущества пневматических исполнительных механизмов — простота конструкции, низкая стоимость, пожаро- и взрывобезопасность. Недостатки — ограниченность расстояния между исполнительным механизмом и регулирующим устройством, а также необходимость создания системы снабжения сжатым воздухом.

Основное преимущество гидравлических исполнительных механизмов — большие перестановочные усилия; недостатки — необходимость создания специальной гидравлической системы питания и сложность обслуживания.

В связи с этими обстоятельствами в

нефтяной и газовой промышленности

применяют в основном пневматические

исполнительные механизмы, которые и

рассмотрим в

Пневматические исполнительные механизмы классифицируют по различным признакам.

В зависимости от вида чувствительного элемента, воспринимающего энергию сжатого воздуха и преобразующего ее в перестановочное усилие на выходном элементе, различают мембранные, сильфонные и лопастные исполнительные механизмы.

В зависимости от характера движения выходного элемента существуют прямоходные и поворотные исполнительные механизмы.

Конструкция и принцип действия мембраннно-пружинного исполнительного механизма были рассмотрены в §1 настоящей главы (см. рис. 15.1,а). Следует отметить, что подвижная система в такой конструкции подвержена значительному влиянию внешних сил. Поэтому для улучшения статических и динамических свойств пневматических механизмов широко применяют специальные устройства, которые называют позиционерами.

Основная роль позиционера—обеспечение пропорциональной зависимости между входным (изменение давления сжатого воздуха) и выходным (перемещение штока) сигналами исполнительного механизма.

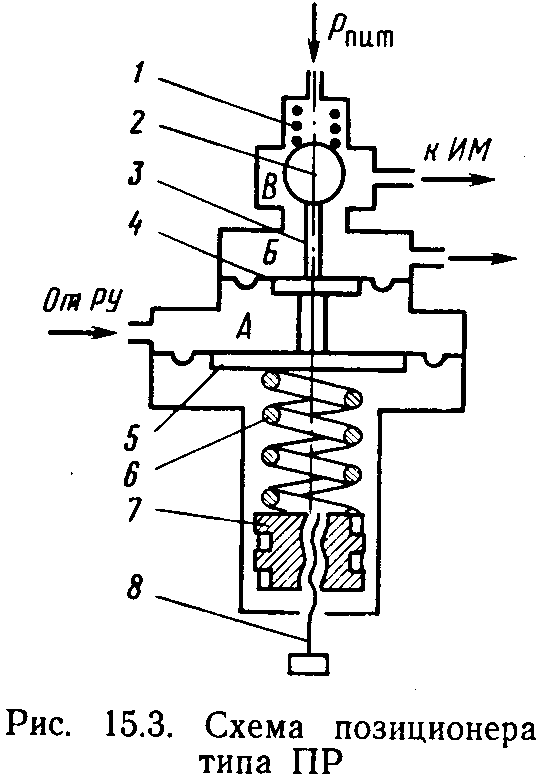

На рис. 15.3 показана схема позиционера типа ПР. Чувствительный элемент его—мембранная сборка двух мембран с различной эффективной площадью. Так как эффективная площадь нижней мембраны 5 больше эффективной площади верхней мембраны 4, то поступающее в мембранную полость давление с выхода регулирующего устройства создает усилие, направленное вниз. Это усилие

уравновешивается усилием пружины 6 обратной связи. Позиционер крепится к исполнительному механизму таким образом, что опорный диск последнего непосредственно перемещает шток 5. Пружина обратной связи одним концом упирается в гайку 7, а другим—в мембранную сборку. С другой стороны к штоку 3 мембранной сборки с помощью пружины 1 прижимается золотник 2 (шарик). Перемещением гайки 7 относительно штока 8 осуществляется предварительный натяг пружины обратной связи с целью обеспечения начала работы позиционера при минимальном давлении на входе в камеру А.

Работа позиционера совместно с исполнительным механизмом сводится к следующему. При увеличении давления в камере А сборка мембран прогибается вниз, преодолевая упругость пружин 6. При этом шарик 2 также опускается, закрывая отверстие между камерами В и 5 (последняя соединена с атмосферой). Сжатый воздух из линии питания начинает поступать в рабочую полость исполнительного механизма, что вызовет перемещение опорного диска исполнительного механизма. В этом случае шток 8 переместится вверх и сожмет пружину 6 обратной связи. В момент, когда эта пружина уравновесит усилие со стороны сборки мембран, нарастание давления в камере Вив рабочей полости исполнительного механизма прекратится. Система придет в состояние равновесия при новом положении мембраны исполнительного механизма (а следовательно, и его штока), пропорциональном приращению давления на выходе регулирующего устройства РУ.

Таким образом, позиционер представляет собой пневматический усилитель с обратной связью по положению выходного штока исполнительного механизма. Длина необходимого хода штока настраивается перемещением гайки 7 относительно пружины обратной связи 6, что приводит к изменению числа рабочих витков.

Применение позиционера уменьшает гистерезис исполнительного механизма, увеличивает его перестановочное усилие (за счет использования увеличенного давления питания позиционера). При настройке автоматического регулятора на небольшое значение коэффициента усиления в случае небольшого отклонения текущего значения регулирующего параметра от заданного приращение давления воздуха в рабочей полости исполнительного механизма будет также незначительным. В этих условиях для обеспечения пропорционального перемещения регулирующего органа необходимо применять позиционер.

Современные позиционеры выпускают в двух исполнениях— блочном и встроенном непосредственно в исполнительный механизм.

На поршневых пневматических исполнительных механизмах устанавливают так называемые реверсивные позиционеры, которые направляют сжатый воздух питания либо в одну, либо в другую полость поршневого привода в зависимости от знака изменения регулируемого параметра.

В связи с перспективой развития электрических систем управления на базе ЭВМ, а также ограниченностью области применения электрических исполнительных механизмов, представляют интерес смешанные системы. Одним из возможных вариантов реализации такой системы может быть сочетание электрического устройства управления, пневматического исполнительного механизма и электропневматического позиционера.

Пневматические исполнительные механизмы часто оснащены ручными дублерами, предназначенными для ручного механического перемещения затвора регулируемого органа при аварийном отключении сжатого воздуха.

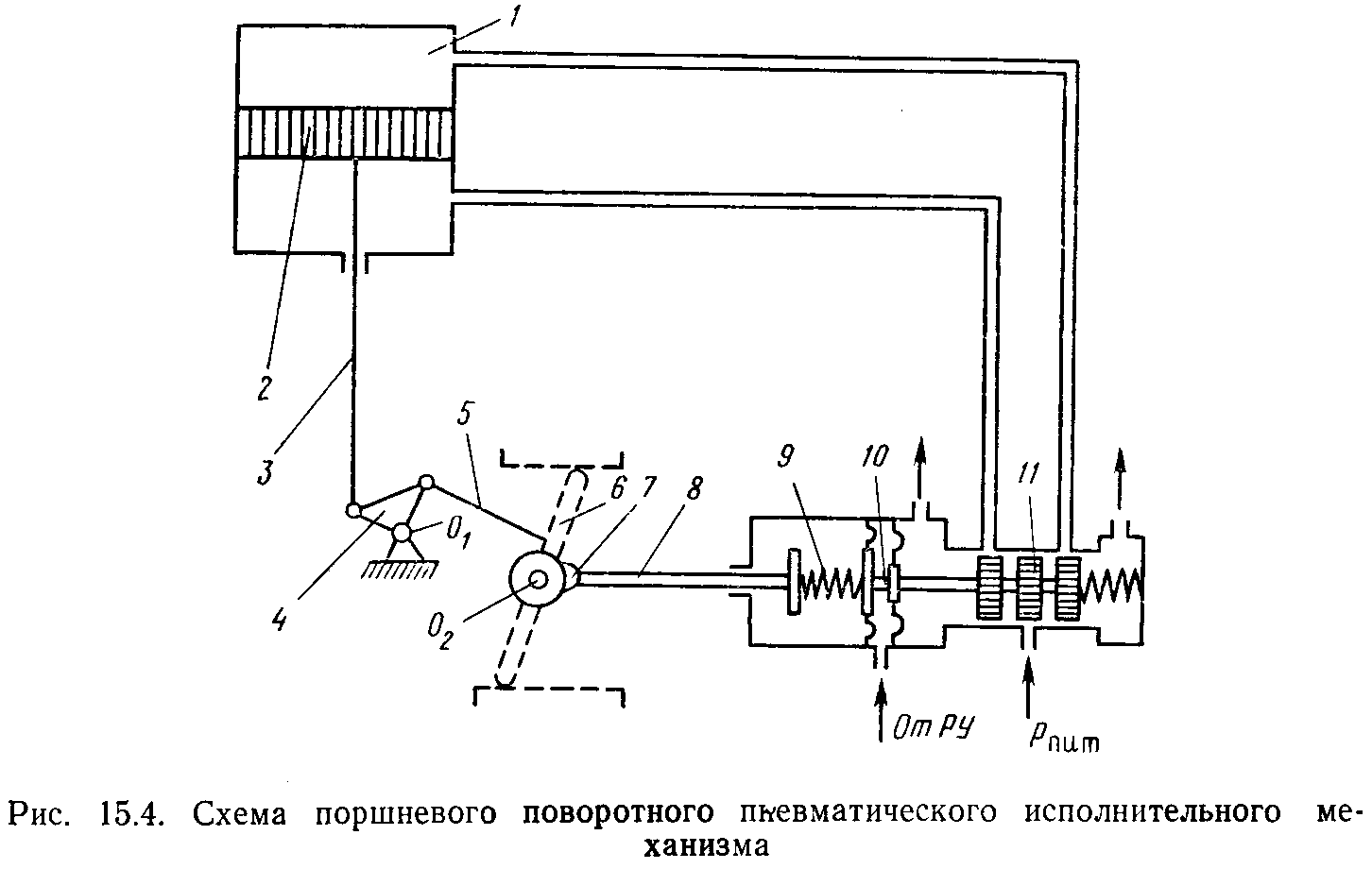

На рис. 15.4 показана схема поршневого поворотного пневматического исполнительного механизма с реверсивным позиционером. Поршневой привод состоит из цилиндра 1, поршня 2 и штока 3 и преобразует энергию сжатого воздуха в поступательное перемещение штока. Передаточный механизм, включающий щеки 4 и поводок 5, преобразует поступательное перемещение штока 3 в поворотное перемещение поводка 5, а, следовательно, и оси О2, на которой закреплена заслонка 6. Основные элементы позиционера — кулачок 7, шток 8, пружина обратной связи 9, мембранная сборка 10 и золотник 11.

Схема работает следующим образом. При увеличении давления сжатого воздуха, поступающего от регулирующего устройства (РУ), сборка двух мембран 10 ввиду их различной эффективной площади перемещается влево. Золотник 11 пропускает воздух питания в нижнюю полость, соединенную с атмосферой. Поршень 2 поднимается, перемещая вверх шток 3, который, в свою очередь, поворачивает с помощью щек 4 поводок 5 по часовой стрелке. Заслонка 6 закрывается. При повороте поводка 5 кулачок 7 толкает шток 8 позиционера. Пружина обратной связи 9 сжимается, перемешая сборку

мембран 10, а следовательно, и золотник 11 вправо. Последний перекрывает каналы, соединяющие позиционер с цилиндром привода.

При уменьшении давления сжатого воздуха от регулирующего устройства золотник 11 направляет воздух питания в верхнюю полость цилиндра привода, соединяя нижнюю полость с атмосферой. Перемещение поршня 2 вниз вызывает закрытие заслонки.

Установка кулачка 7 позиционера на поводке 5 передаточного механизма обеспечивает пропорциональную зависимость между приращением входного пневматического сигнала (от РУ) и углом поворота регулирующего органа (в нашем примере—заслонки).

Поршневые поворотные исполнительные механизмы предназначены для работы с шаровыми и заслоночными регулирующими органами. Учитывая условия работы этих регулирующих органов на потоке регулируемой среды, конструкцией рассмотренного исполнительного механизма предусмотрено создание переменного крутящего момента, зависящего от угла поворота выходного элемента (поводка 5).