- •Глава 2 общие сведения об измерениях и приборах

- •§ 1. Понятие об измерениях

- •§ 2. Физические величины и их единицы

- •§ 3. Погрешность результата измерения и источники ее появления

- •§ 4. Классификация средств измерении

- •§ 5. Погрешности средств измерений и классы точности

- •Контрольные вопросы

- •Глава 3 государственная система промышленных приборов и средств автоматизации

- •§ 1. Принципы построения

- •§ 2. Характеристика ветвей гсп

- •§ 3. Преобразователи с унифицированными сигналами

- •Контрольные вопросы

- •Системы дистанционных измерении

- •§ 1. Назначение и классификация методов дистанционной передачи

- •§ 2. Электрические системы и преобразователи с естественными сигналами

- •§ 3. Вторичные приборы электрических и пневматических систем дистанционных измерений

- •Контрольные вопросы

- •Глава 5 измерение давлении и разрежении

- •§ 1. Основные определения и классификация приборов

- •§ 2. Деформационные манометры

- •§ 3. Электрические манометры

- •§ 4. Скважинные манометры

- •Контрольные вопросы

- •Глава 6 измерение температур

- •§ 1. Температурная шкала

- •§ 2. Термометры манометрические

- •§ 3. Электрические термометры сопротивления

- •§ 4. Измерение средней температуры нефти и нефтепродуктов в резервуарах

- •§ 5. Измерение температуры в скважинах

- •Контрольные вопросы

- •Глава 7 измерение расхода жидкости, пара и газа

- •§ 1. Определение и классификация методов измерения

- •§ 2. Объемные расходомеры

- •§ 3. Расходомеры переменного перепада давления

- •§ 4. Расходомеры постоянного перепада давления

- •§ 5. Расходомеры переменного уровня

- •§ 6. Тахометрические расходомеры

- •§ 7. Вибрационный массовый расходомер

- •§ 8. Электромагнитные расходомеры

- •§ 9. Измерение расхода в скважине

- •Контрольные вопросы

- •Глава 8 измерение уровня жидкостей в емкостях и скважинах

- •§ 1. Назначение и классификация приборов

- •§ 2. Поплавковые и буйковые уровнемеры

- •§ 3. Пьезометрические уровнемеры

- •§ 4. Измерение уровня жидкости в скважинах

- •Акустический метод измерения уровня в скважинах

- •Контрольные вопросы

- •Глава 9 измерение физических свойств веществ и примесей

- •§ 1. Измерение плотности

- •§ 2. Измерение вязкости

- •§ 3. Анализаторы содержания воды в нефти

- •§ 4. Анализаторы содержания солей в нефти

- •Контрольные вопросы

- •Глава 10 контроль процессов бурения скважин

- •§ 1. Параметры контроля процессов бурения скважин

- •§ 2. Автономные измерительные установки. Измерение осевой нагрузки на забой

- •Измерение крутящего момента

- •§ 3. Системы наземного контроля процесса бурения

- •Преобразователи

- •§ 4. Каналы связи дистанционного контроля глубинных параметров бурения

- •§ 5. Устройства дистанционного контроля глубинных параметров бурения с электрическим каналом связи

- •§ 6. Устройства дистанционного контроля глубинных параметров бурения с гидравлическим каналом связи. Индикатор осевой нагрузки

- •Контрольные вопросы

- •Часть вторая системы автоматического регулирования и средства автоматизации

- •Глава 11

- •Основные понятия теории автоматического регулирования

- •§ 1. Система автоматического управления

- •§2. Обратные связи

- •§ 3. Разомкнутые и замкнутые сау

- •§ 4. Принцип действия системы автоматического регулирования

- •§ 5. Классификация систем автоматического регулирования

- •§ 6. Требования, предъявляемые к cap

- •§ 7. Понятие статической характеристики

- •§ 8. Понятие динамических характеристик

- •Контрольные вопросы

- •Глава 12 расчет систем автоматического регулирования

- •§ 1. Типовые динамические звенья

- •§ 2. Способы соединения звеньев

- •§3 Понятия устойчивости системы

- •§ 4. Критерии устойчивости

- •§ 5. Оценка качества процесса автоматического регулирования

- •§ 6. Свойства объектов автоматического регулирования

- •Контрольные вопросы

- •Глава 13 общие сведения об автоматических регуляторах

- •§ 1. Классификация автоматических регуляторов

- •§ 2. Математические модели регуляторов

- •§ 3. Регуляторы прямого действия

- •Контрольные вопросы

- •Глава 14 пневматические регуляторы

- •§ 1. Основные особенности пневматических регуляторов

- •§ 2. Унифицированная система элементов промышленной пневмоавтоматики (усэппа)

- •§ 3. Основные регулирующие устройства и вторичные приборы системы старт

- •Контрольные вопросы

- •Глава 15 исполнительные устройства

- •§ 1. Общая характеристика и классификация

- •Исполнительных устройств

- •§ 2. Регулирующие органы

- •§ 3. Исполнительные механизмы

- •§ 4. Основные характеристики и расчет исполнительных устройств

- •Контрольные вопросы

- •Глава 16 построение функциональных систем автоматизации технологических процессов

- •§ 1. Состав технической документации по автоматизации технологического процесса

- •§ 2. Условные обозначения средств автоматизации по конструктивному принципу

- •§ 3. Условные обозначения средств автоматизации по функциональному признаку приборов и устройств

- •§ 4. Функциональные схемы автоматизации

- •Глава 17

- •§ 1.Теоретические основы автоматического

- •§ 2. Фрикционные и гидравлические устройства подачи долота

- •§ 3. Электромашинные устройства подачи долота

- •§ 4. Забойные устройства подачи долота

- •Контрольные вопросы

- •Глава 18 автоматизация добычи и промыслового сбора нефти и нефтяного газа

- •§ 1 Характерные особенности нефтедобывающих предприятии и основные принципы их автоматизации

- •§ 2. Типовая технологическая схема автоматизированного нефтедобывающего предприятия

- •§ 3. Автоматизация нефтяных скважин

- •§ 4. Автоматизированные групповые измерительные установки

- •§ 5. Автоматизированные сепарационные установки

- •§ 6. Автоматизированные блочные дожимные насосные станции

- •Глава 19 автоматизация подготовки и откачки товарной нефти

- •§ 1.Характеристика технологического процесса и задачи автоматизации

- •§ 2. Автоматизированные блочные установки подготовки нефти

- •§ 3. Автоматическое измерение массы товарной нефти

- •§ 4. Автоматизация нефтеперекачивающих насосных станций

- •Контрольные вопросы

- •Глава 20 автоматизация объектов поддержания пластовых давлении

- •§ 1. Характеристика системы поддержания пластовых давлений (ппд)

- •§ 2. Автоматизированные блочные установки для очистки сточных вод и автоматизация водозаборных скважин

- •§ 3. Автоматизированные блочные кустовые насосные станции

- •Контрольные вопросы

- •Глава 21 автоматизация добычи и промысловой подготовки газа

- •§ 1. Характеристика газовых и газоконденсатных промыслов как объектов автоматизации

- •§ 2. Автоматическое управление добычей промысла

- •§ 3. Автоматическое управление процессом низкотемпературной сепарации газа

- •§ 4. Автоматизация абсорбционного процесса осушки газа

- •Контрольные вопросы

- •Глава 22 основные элементы и узлы комплекса технических средств асу тп

- •§ 1. Назначение и общие принципы организации асу тп

- •§ 2. Основные элементы систем телемеханики и вычислительной техники

- •§ 3. Аналого-цифровые и цифро-аналоговые преобразователи

- •Контрольные вопросы

- •Глава 23 основы вычислительной техники

- •§ 1. Общие сведения об эвм

- •§ 2. Принципы построения и области применения цвм

- •§ 3. Процессоры

- •§ 4. Запоминающие устройства

- •§ 5. Устройства ввода-вывода

- •§ 6. Порядок решения задачи на цвм

- •Контрольные вопросы

- •Глава 24 телемеханизация технологических процессов добычи нефти и газа

- •§ 1. Понятие об агрегатной системе телемеханической техники

- •§ 2. Телемеханизация нефтедобывающих предприятий

- •§ 3. Телемеханизация газодобывающих предприятий

- •§ 4. Микропроцессоры и некоторые перспективы их применения в нефтяной и газовой промышленности

- •Контрольные вопросы

- •Список литературы

- •Оглавление

Измерение крутящего момента

Главная цель контроля крутящего момента—предупреждение больших его значений, которые могут привести к скручиванию и обрыву колонны бурильных труб. Кроме того, измерение крутящего момента в сочетании с измерением осевой нагрузки позволяет судить о состоянии скважин, о характере разбуриваемых пород и о техническом состоянии породоразрушающего инструмента. Исследования показывают, что 75—80% времени опоры шарошек долота работают в условиях постепенного износа, после чего наступает резкое увеличение износа, разрушение и заклинивание опоры. Возникающее при этом значительное увеличение крутящего момента указывает на необходимость прекращения долбления и замены долота.

Измерение момента на валу привода позволяет избежать многих осложнений в процессе бурения. Так, во время проводки глубоких, наклонных или искривленных скважин, когда инструмент «зависает», а индикатор веса не «чувствует» нагрузку на забой, для косвенного контроля нагрузки на долото применяют моментомер. Он позволяет своевременно обнаружить начало образования сальника, значительно облегчает проведение ловильных работ, а при аварийном перебуривании ствола избавляет от опасности зарезки в ствол, закрепленный обсадной колонной. Моментомер незаменим для обнаруживания заклинивания опор долота. Во всех случаях этот прибор может работать как индикатор, абсолютные показания которого не интересны.

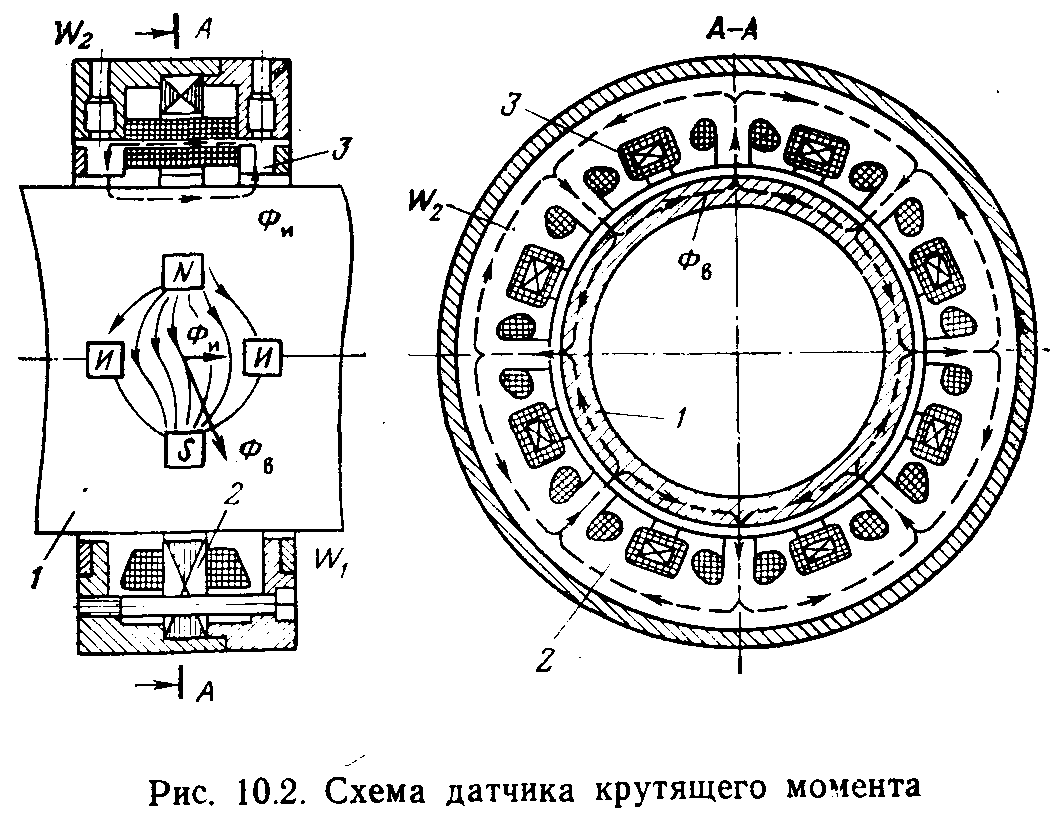

На рис. 10.2 приведена схема датчика типа ДМ, принцип действия которого заключается в использовании явления магнитоупругости вращающегося вала, передающего крутящий момент. Этот датчик конструктивно состоит из рабочего вала / и неподвижно закрепленной в корпусе кольцевой электромагнитной системы, через отверстие которой свободно проходит вращающийся вал. Под действием приложенного крутящего момента в нем возникают механические напряжения, которые приводят к изменению его магнитных характеристик. Кольцевая электромагнитная система совместно с охваченным ею участком рабочего вала образует электромагнитный преобразователь. Электромагнитная система состоит из двух цепей: возбуждения и измерительной. Цепь возбуждения представляет собой кольцевой многополюсный статор 2 с катушками W1, которые включаются последовательно, обеспечивая чередование полюсов. Ток в цепи возбуждения создает в материале вала магнитные потоки, пути которых показаны на рис. 10.2. Измерительная цепь представляет собой совокупность П-образных магнитопроводов 3, расположенных вдоль оси вала между полюсами возбуждения с измерительными катушками W2, включенными последовательно.

При отсутствии крутящего момента и полной однородности вала чувствительного элемента суммарный магнитный поток возбуждения Фв направлен под прямым углом к оси измерительной катушки, и поэтому эдс в этих катушках не наводится.

Возникающие под действием крутящего момента механические напряжения приводят к такому изменению магнитных характеристик материала вала (чувствительного элемента), при котором магнитный поток направляется под некоторым (непрямым) углом к оси измерительной катушки. При этом появляется составляющая магнитного потока Фц, наводящая в измерительной катушке W2 эдс. Изменение направления скручивания приводит к изменению фазы выходного сигнала на 180°. Индуцированная эдс в измерительной обмотке измеряется соотношением

![]()

где К.—коэффициент пропорциональности; В—индукция, создаваемая обмоткой возбуждения; Rм — магнитное сопротивление вала на участке между полюсами одного П-образного магнитопровода; С — коэффициент магнитоупругости; Rми. — магнитное сопротивление цепи измерительной обмотки; σmax — максимальное значение напряжения во вращающемся вале (σmах не должно превышать 0,3 МПа).

Магнитопроводы датчика выполнены из листовой трансформаторной стали. Магнитная система датчика с обмотками после сборки и проверки заливается эпоксидной смолой, что обеспечивает защиту от механических повреждений и герметизирует от внешней среды.

Характеристика датчика E=f(M) достаточно линейна и при диаметре его вала, равном 90 мм и изготовленном из стали марки 38ХМЮА, выражается зависимостью:

![]()

где Е— напряжение, В; М—момент силы, Н*м.

Длина участка вала, являющегося чувствительным элементом, изменяется в пределах 80—100 мм. На этой длине вал должен иметь один и тот же наружный и внутренний диаметры без каких-либо кольцевых расточек и шлицевых пазов.

Биение кольцевой магнитной системы датчика относительно вала—чувствительного элемента—не должно превышать 0,1 мм. Датчики ДМ обладают незначительной чувствительностью к осевым усилиям, действующим на вал—чувствительный элемент. К их недостаткам следует отнести зависимость коэффициента преобразования от частоты вращения вала.

Схема моментомера для определения измеряемого параметра по натяжению цепи привода ротора показана на рис. 10.3. Изменение усилия цепи 1 привода ротора через ролик 3, закрепленный на рычаге 2, и упругий элемент 4 передается трибосекторному механизму 5,

который поворачивает ось ротора малоинерционного сельсина 6 датчика типа БС-3 на угол, пропорциональный измеряемому моменту. Сельсин 6 по трансформаторной схеме подключен к приемному сельсину 7 указателя. Сигнал рассогласования сельсинов через фазосдвигающую R—C цепочку подается на вход усилителя, выход которого подключен к управляющей обмотке реверсивного двигателя РД-09. Двигатель на оси имеет стрелку 8 указателя. Сельсин 7 механически связан с сельсином 9, который по индикаторной схеме подключен к сельсину 10. На оси ротора сельсина 10 закреплен кулачок 11, который управляет пером 12, записывающим изменение момента на диаграммном бланке.

Поскольку роторная цепь передает на датчик момента резкие динамические нагрузки с частотой в несколько герц, что может вызвать размазывание записи, быстродействие прибора замедлено применением двигателя РД-09 с передаточным числом i=l/l37. Измеритель момента на роторе ИМР-2 имеет диапазоны измерения крутящего момента 0—30 кН*м, основная приведенная погрешность усилия, действующего на датчик, составляет ±2,5%.

Датчик момента монтируется в специальном приспособлении, которое преобразует натяжение движущейся цепи в усилие, действующее на неподвижный датчик.