- •Глава 2 общие сведения об измерениях и приборах

- •§ 1. Понятие об измерениях

- •§ 2. Физические величины и их единицы

- •§ 3. Погрешность результата измерения и источники ее появления

- •§ 4. Классификация средств измерении

- •§ 5. Погрешности средств измерений и классы точности

- •Контрольные вопросы

- •Глава 3 государственная система промышленных приборов и средств автоматизации

- •§ 1. Принципы построения

- •§ 2. Характеристика ветвей гсп

- •§ 3. Преобразователи с унифицированными сигналами

- •Контрольные вопросы

- •Системы дистанционных измерении

- •§ 1. Назначение и классификация методов дистанционной передачи

- •§ 2. Электрические системы и преобразователи с естественными сигналами

- •§ 3. Вторичные приборы электрических и пневматических систем дистанционных измерений

- •Контрольные вопросы

- •Глава 5 измерение давлении и разрежении

- •§ 1. Основные определения и классификация приборов

- •§ 2. Деформационные манометры

- •§ 3. Электрические манометры

- •§ 4. Скважинные манометры

- •Контрольные вопросы

- •Глава 6 измерение температур

- •§ 1. Температурная шкала

- •§ 2. Термометры манометрические

- •§ 3. Электрические термометры сопротивления

- •§ 4. Измерение средней температуры нефти и нефтепродуктов в резервуарах

- •§ 5. Измерение температуры в скважинах

- •Контрольные вопросы

- •Глава 7 измерение расхода жидкости, пара и газа

- •§ 1. Определение и классификация методов измерения

- •§ 2. Объемные расходомеры

- •§ 3. Расходомеры переменного перепада давления

- •§ 4. Расходомеры постоянного перепада давления

- •§ 5. Расходомеры переменного уровня

- •§ 6. Тахометрические расходомеры

- •§ 7. Вибрационный массовый расходомер

- •§ 8. Электромагнитные расходомеры

- •§ 9. Измерение расхода в скважине

- •Контрольные вопросы

- •Глава 8 измерение уровня жидкостей в емкостях и скважинах

- •§ 1. Назначение и классификация приборов

- •§ 2. Поплавковые и буйковые уровнемеры

- •§ 3. Пьезометрические уровнемеры

- •§ 4. Измерение уровня жидкости в скважинах

- •Акустический метод измерения уровня в скважинах

- •Контрольные вопросы

- •Глава 9 измерение физических свойств веществ и примесей

- •§ 1. Измерение плотности

- •§ 2. Измерение вязкости

- •§ 3. Анализаторы содержания воды в нефти

- •§ 4. Анализаторы содержания солей в нефти

- •Контрольные вопросы

- •Глава 10 контроль процессов бурения скважин

- •§ 1. Параметры контроля процессов бурения скважин

- •§ 2. Автономные измерительные установки. Измерение осевой нагрузки на забой

- •Измерение крутящего момента

- •§ 3. Системы наземного контроля процесса бурения

- •Преобразователи

- •§ 4. Каналы связи дистанционного контроля глубинных параметров бурения

- •§ 5. Устройства дистанционного контроля глубинных параметров бурения с электрическим каналом связи

- •§ 6. Устройства дистанционного контроля глубинных параметров бурения с гидравлическим каналом связи. Индикатор осевой нагрузки

- •Контрольные вопросы

- •Часть вторая системы автоматического регулирования и средства автоматизации

- •Глава 11

- •Основные понятия теории автоматического регулирования

- •§ 1. Система автоматического управления

- •§2. Обратные связи

- •§ 3. Разомкнутые и замкнутые сау

- •§ 4. Принцип действия системы автоматического регулирования

- •§ 5. Классификация систем автоматического регулирования

- •§ 6. Требования, предъявляемые к cap

- •§ 7. Понятие статической характеристики

- •§ 8. Понятие динамических характеристик

- •Контрольные вопросы

- •Глава 12 расчет систем автоматического регулирования

- •§ 1. Типовые динамические звенья

- •§ 2. Способы соединения звеньев

- •§3 Понятия устойчивости системы

- •§ 4. Критерии устойчивости

- •§ 5. Оценка качества процесса автоматического регулирования

- •§ 6. Свойства объектов автоматического регулирования

- •Контрольные вопросы

- •Глава 13 общие сведения об автоматических регуляторах

- •§ 1. Классификация автоматических регуляторов

- •§ 2. Математические модели регуляторов

- •§ 3. Регуляторы прямого действия

- •Контрольные вопросы

- •Глава 14 пневматические регуляторы

- •§ 1. Основные особенности пневматических регуляторов

- •§ 2. Унифицированная система элементов промышленной пневмоавтоматики (усэппа)

- •§ 3. Основные регулирующие устройства и вторичные приборы системы старт

- •Контрольные вопросы

- •Глава 15 исполнительные устройства

- •§ 1. Общая характеристика и классификация

- •Исполнительных устройств

- •§ 2. Регулирующие органы

- •§ 3. Исполнительные механизмы

- •§ 4. Основные характеристики и расчет исполнительных устройств

- •Контрольные вопросы

- •Глава 16 построение функциональных систем автоматизации технологических процессов

- •§ 1. Состав технической документации по автоматизации технологического процесса

- •§ 2. Условные обозначения средств автоматизации по конструктивному принципу

- •§ 3. Условные обозначения средств автоматизации по функциональному признаку приборов и устройств

- •§ 4. Функциональные схемы автоматизации

- •Глава 17

- •§ 1.Теоретические основы автоматического

- •§ 2. Фрикционные и гидравлические устройства подачи долота

- •§ 3. Электромашинные устройства подачи долота

- •§ 4. Забойные устройства подачи долота

- •Контрольные вопросы

- •Глава 18 автоматизация добычи и промыслового сбора нефти и нефтяного газа

- •§ 1 Характерные особенности нефтедобывающих предприятии и основные принципы их автоматизации

- •§ 2. Типовая технологическая схема автоматизированного нефтедобывающего предприятия

- •§ 3. Автоматизация нефтяных скважин

- •§ 4. Автоматизированные групповые измерительные установки

- •§ 5. Автоматизированные сепарационные установки

- •§ 6. Автоматизированные блочные дожимные насосные станции

- •Глава 19 автоматизация подготовки и откачки товарной нефти

- •§ 1.Характеристика технологического процесса и задачи автоматизации

- •§ 2. Автоматизированные блочные установки подготовки нефти

- •§ 3. Автоматическое измерение массы товарной нефти

- •§ 4. Автоматизация нефтеперекачивающих насосных станций

- •Контрольные вопросы

- •Глава 20 автоматизация объектов поддержания пластовых давлении

- •§ 1. Характеристика системы поддержания пластовых давлений (ппд)

- •§ 2. Автоматизированные блочные установки для очистки сточных вод и автоматизация водозаборных скважин

- •§ 3. Автоматизированные блочные кустовые насосные станции

- •Контрольные вопросы

- •Глава 21 автоматизация добычи и промысловой подготовки газа

- •§ 1. Характеристика газовых и газоконденсатных промыслов как объектов автоматизации

- •§ 2. Автоматическое управление добычей промысла

- •§ 3. Автоматическое управление процессом низкотемпературной сепарации газа

- •§ 4. Автоматизация абсорбционного процесса осушки газа

- •Контрольные вопросы

- •Глава 22 основные элементы и узлы комплекса технических средств асу тп

- •§ 1. Назначение и общие принципы организации асу тп

- •§ 2. Основные элементы систем телемеханики и вычислительной техники

- •§ 3. Аналого-цифровые и цифро-аналоговые преобразователи

- •Контрольные вопросы

- •Глава 23 основы вычислительной техники

- •§ 1. Общие сведения об эвм

- •§ 2. Принципы построения и области применения цвм

- •§ 3. Процессоры

- •§ 4. Запоминающие устройства

- •§ 5. Устройства ввода-вывода

- •§ 6. Порядок решения задачи на цвм

- •Контрольные вопросы

- •Глава 24 телемеханизация технологических процессов добычи нефти и газа

- •§ 1. Понятие об агрегатной системе телемеханической техники

- •§ 2. Телемеханизация нефтедобывающих предприятий

- •§ 3. Телемеханизация газодобывающих предприятий

- •§ 4. Микропроцессоры и некоторые перспективы их применения в нефтяной и газовой промышленности

- •Контрольные вопросы

- •Список литературы

- •Оглавление

§ 2. Объемные расходомеры

Принцип действия объемных расходомеров основан на периодическом или непрерывном отсчете порций измеряемого вещества прибором, имеющим измерительную камеру определенного объема.

Расход за любой промежуток времени при объемном методе измерения является суммой измеренных объемов, отнесенной к определенному периоду времени:

![]()

где q—объем измерительной камеры прибора; n — число измеренных объемов; t2—t1 — промежуток времени, в течение которого производились измерения.

Простейшим прибором для измерения объема является мерный бак или мерник. Мерник представляет собой сосуд любого поперечного сечения, имеющий устройство для измерения уровня вещества (мерная линейка, водомерная трубка со шкалой, поплавковое устройство и т. п.). Точность измерения объема жидкости мерником при прочих равных условиях зависит от цены деления шкалы, что определяется отношением высоты мерника к его диаметру. Чем это отношение больше, тем выше прочность измерения, так как с увеличением отношения H/D уменьшается цена деления шкалы, а следовательно, погрешность в отсчете будет иметь меньшее абсолютное значение.

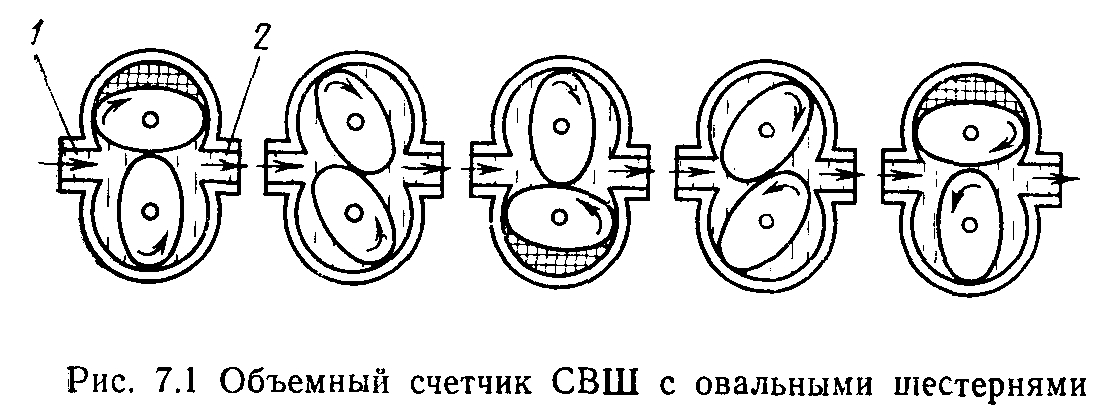

На рис. 7.1 показана схема работы шестеренчатого объемного счетчика типа СВШ с шестернями, размещенными внутри пустотелого закрытого корпуса на двух параллельных осях. Ось одной из шестерен вращает счетный механизм, расположенный снаружи крышки. Поверхности шестерен должны возможно ближе прилегать к поверхности корпуса, так как от этого зависит точность измерения. При протекании жидкости через измерительную камеру под действием разности давлений на входе и выходе возникает вращающий момент, обусловленный овальной формой шестерен. При каждом обороте шестерни подают определенный объем жидкости из входной полости 1 камеры в выходную 2. Следовательно, объем жидкости, протекающей через счетчик, равен произведению измерительного объема камеры на частоту вращения шестерен. Таким образом, измерение объема жидкости сводится к измерению частоты вращения.

За один оборот колес из измерительной камеры вытесняются четыре порции жидкости (на рисунке имеют серпообразную форму), которые и составляют измерительный объем камеры.

Т

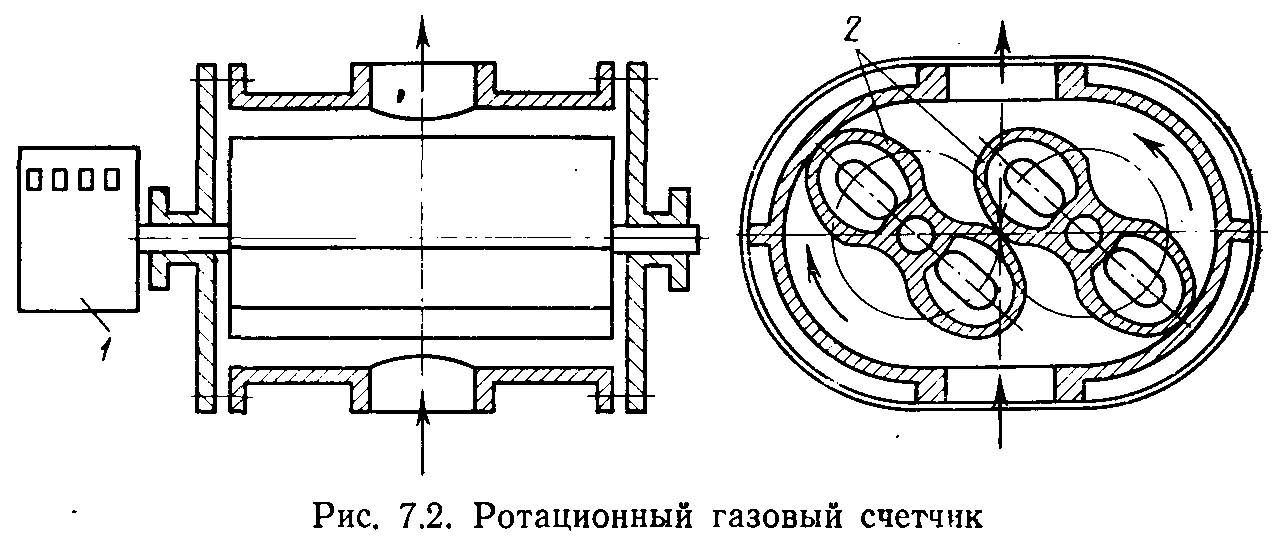

На таком же принципе, как и счетчики типа СВШ, работают ротационные газовые счетчики (рис. 7.2), в которых вместо шестерен на двух горизонтальных параллельных осях расположены два овальных гладких ротора 2, соприкасающихся друг с другом и внутренней поверхностью корпуса. Вал одного из роторов, выведенный наружу, приводит в движение счетный механизм 1.

Верхний предел измерения выпускаемых ротационных газовых счетчиков—до 600 м3/ч, погрешность ±2% от измеряемой величины.

§ 3. Расходомеры переменного перепада давления

Метод измерения расхода по переменному перепаду давления наиболее универсальный, так как позволяет измерять расход жидкостей газов и пара, протекающих в трубопроводах, практически при любых давлениях и температурах.

Измерение расхода связано с движением измеряемого вещества. Вследствие этого неизбежна взаимосвязь между массой вещества и ее энергетическим состоянием, характеризуемым переходом энергии покоя (запаса энергии), т. е. статического давления, в энергию движения — кинетическую энергию. Эта связь выражается в изменении статического давления, необходимого для придания потоку дополнительной скорости при преодолении сопротивления на пути потока.

Для измерения расхода в трубопроводе на пути потока устанавливают сужающее устройство (дроссельный орган). Разность давлений до и после сужающего устройства служит мерой скорости потока в сужающем устройстве. Зная скорость потока и площадь поперечного сечения потока, можно определить расход

![]()

где w — скорость потока в сужающем устройстве; Fo — площадь поперечного сечения сужающего устройства.

Формула, определяющая зависимость между скоростью потока и разностью давлений, выводится с использованием уравнения энергии потока несжимаемой жидкости и условия неразрывности струи и имеет вид

![]()

где ξ — коэффициент, учитывающий место подключения импульсных трубок; μ—коэффициент сужения струи; m=d2/D2—отношение квадратов диаметров дроссельного органа и трубопровода; ρ — плотность жидкости; p1 и p2—давление до и после дроссельного органа. Подставив в формулу (7.2) значение w из (7.3), получим

![]()

![]()

Величину называют коэффициентом расхода, который учитывает неравномерное распределение скоростей по сечению потока, обусловленное вязкостью жидкости и трением ее о стенки трубопровода, форму сужающего устройства, а также тот факт, что давление измеряют не в центре потока, а у стенок трубопровода. Этот коэффициент для различных типов сужающих устройств определяют опытным путем.

Уравнения расхода для несжимаемой жидкости в объемных Qv и массовых Qm единицах будут иметь вид

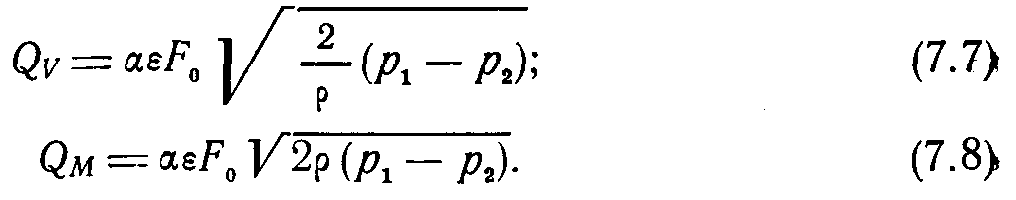

При измерении расхода сжимаемых сред (газов и паров) необходимо в формулы (7.5) и (7.6) ввести коэффициент е, учитывающий расширение измеряемой среды:

Так как с понижением давления при прохождении сжимаемого вещества через сужающее устройство плотность вещества уменьшается, в формулах (7.7) и (7.8) принимается плотность вещества перед сужающим устройством.

Коэффициент расхода, определяемый опытным путем, зависит от числа подобия Re—величины, связывающей геометрические данные потока, силы инерции (кинетической) и силы вязкости (работы сил внутреннего трения жидкости):

![]()

где w — средняя скорость среды в трубопроводе, D — внутренний диаметр трубопровода; μ—коэффициент динамической вязкости; γ—коэффициент кинематической вязкости.

Параметр подобия Re — величина безразмерная.

При больших числах подобия коэффициенты равных органов становятся постоянными, т. е. не завис вязкости и плотности протекающего вещества.

Число подобия, при котором прекращается эта зависимость называется предельным числом подобия Rепред. Оно зависит от формы сужающего устройства и значения m. Геометрически подобные сужающие устройства имеют одно и то же значение Rепред.

Коэффициент расхода для данного сужающего устройства является постоянной величиной только при условии

![]()

Поэтому для определения исходного коэффициента расхода необходимо знать величину Re.

Вычислив постоянные величины и приведя к единице измерения расхода, получаем

![]()

где коэффициент С включает все величины, постоянные для данной установки и не изменяющиеся в процессе измерения.

В комплект установки для измерения расхода по переменному перепаду давления входят сужающее устройство, соединительные линии (импульсные трубки), дополнительные устройства (разделительные сосуды, отстойники, конденсационные сосуды) и измерительный прибор — дифференциальный манометр.

Существуют три типа нормализованных сужающих устройств:

диафрагмы, сопла и трубки Вентури. Основные геометрические размеры сужающих устройств и правила их установки регламентированы.

Вследствие простоты устройства и монтажа наиболее распространены сужающие устройства типа нормальной диафрагмы.

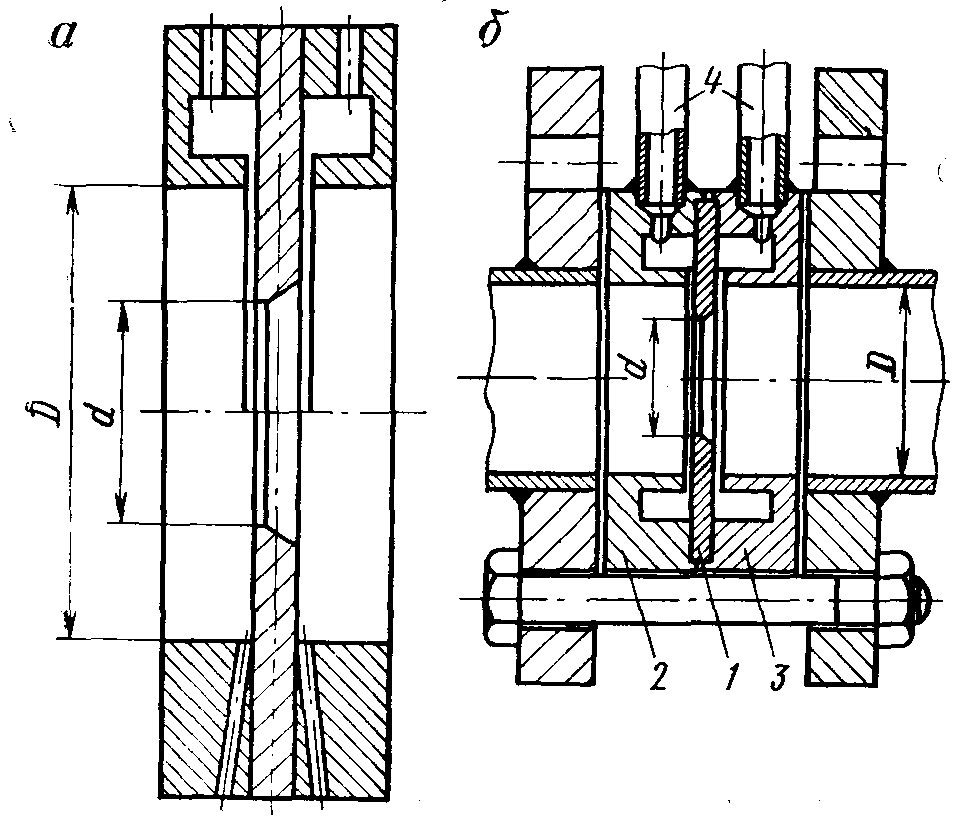

Рис. 7.3. Нормальная диафрагма (а) и схема (б)

Нормальная диафрагма (рис. 7.3,а) представляет собой тонкий металлический диск, имеющий концентрическое отверстие с острой кромкой и цилиндрической частью со стороны входа. Образующая цилиндрической части отверстия перпендикулярна к плоскости диска, образующая конической части имеет угол наклона к плоскости диска 30—45°.

Для диафрагм диаметром d<150 мм кромка со стороны входа должна быть острой, без завалов и заусенцев. Для диафрагм диаметром d>150 мм допускается легкая шлифовка входной кромки наждачной бумагой. Толщина нормальной диафрагмы должна быть 0,1D, длина цилиндрической части отверстия—0,02D. Диаметр отверстия цилиндрической части диафрагмы изготавляется с допуском ±0,001d.

Нормальные диафрагмы могут быть камерные (см. рис. 7,3а, выше оси) и с отдельными сверлениями (ниже оси). Изготовляют их из нержавеющей стали марки Х17 (для среды с температурой +400 °С) и из стали марки Х18Н9Т (для среды с температурой свыше +400°С).

Диафрагма 1, установленная между фланцами трубопровода (рис. 7.3,6), крепится двумя кольцевыми камерами 2 и 3. Камеры снабжены кольцевыми выточками, сообщающимися с сечением трубопровода до и после диафрагмы за счет зазоров. Кольцевые выточки специальными сверлениями соединены с трубками 4. Правила монтажа комплекта устройств для измерения расхода по переменному перепаду давления регламентированы РД 50-213—80.