- •Оперативно-производственное планирование

- •Машиностроения

- •Допущено

- •Содержание

- •1. Общие положения

- •1.1 Цель курсовой работы (проекта)

- •Структура курсового проекта и требования по его выполнению

- •2. Варианты курсовых работ, методические указания и требования к их выполнению

- •2.1. Варианты для выполнения теоретической (реферативной) части курсовой работы (проекта)

- •Варианты для выполнения проектной части курсовой работы

- •2.2.1.Построение и оптимизация календарного плана запуска нового продукта в производство

- •2.2.2.Варианты заданий по выполнению модуля 1 проектной части курсовой работы

- •2.2.3.Варианты заданий по выполнению модуля 2 проектной части курсовой работы

- •2.2.3.1. Планирование производства продукции. Расчёт плановой потребности в оборудовании и его загрузке

- •2.2.3.2. Планирование суммы необходимых затрат на сырье и материалы, покупные комплектующие изделия и полуфабрикаты, необходимые для запуска проекта.

- •3) Рассчитаем затраты на сырье и материалы, покупные комплектующие изделия и полуфабрикаты. Для расчетов используем для расчетов формулу 2.6. Результаты расчетов представим в табл. 16.

- •3. Форма итогового контроля

- •4. Перечень вопросов к экзамену

- •5. Образцы экзаменационных билетов

- •6. Контрольные практические вопросы

- •7. Список рекомендуемой литературы

- •7.1. Основная литература

- •7.2. Дополнительная литература

- •Образец оформления титульного листа курсовой работы по дисциплине «Оперативно-производственное планирование»

- •Курсовая работа

- •Санкт-Петербург-Вологда

2.2.1.Построение и оптимизация календарного плана запуска нового продукта в производство

Календарное планирование производства является самым распространенным видом планирования на машиностроительных предприятиях, где изготавливаемые изделия имеют многочисленную разнообразную номенклатуру и большой объем выпуска.

В машиностроении наиболее распространенными являются следующие методы календарного планирования производства:

1. Ленточные графики Ганта. Они являются самыми простыми с точки зрения построения, учета и контроля за ходом производственного процесса. Такие графики применяются для объектов, включающих не более 50 работ.

Недостаток этого метода – срыв сроков выполнения отдельных работ приводит к полной переработке графика.

Ленточный график Ганта по подготовке производства нового изделия выполняется следующим образом (см. табл. 2):

Таблица 2. Ленточный график Ганта

Перечень работ |

Сроки выполнения работ |

|||||||||||||||||

I квартал |

II квартал |

III квартал |

IV квартал |

|||||||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|||||||

1. Разработка технического задания |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

2. Разработка техпроцесса |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

3. Эскизное проектирование |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

4. Техническое проектирование |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

5. Составление деталировки |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

6. Изготовление опытного образца |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

7. Испытание |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

8. Корректировка чертежей |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

9. Начало серийного изготовления изделия |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

2. Цикловые графики. Строятся в последовательности, обратной ходу техпроцесса. При этом, сначала строят график по каждой стадии техпроцесса производства заготовок, их механической обработки и главной узловой сборки, учитывая при этом наиболее трудоемкие детали и заготовки. После чего цикловые графики по стадиям производства сводят в единый (общий).

3.

Объемно-календарные

графики.

В условиях показанной системы ОПП расчет

длительности технологического цикла

отдельно взятого заказа начинается с

распределения трудоемкости по заказам

и видам работ. Далее производится расчет

необходимого количества рабочих мест

и оборудования с использованием следующих

формул:

Количество рабочих мест (Nр.м.)w

![]() (2.1.)

где

Тр.з. – трудоемкость работ отдельно

взятого заказа, час.

Фэф

– эффективный фонд времени работы

оборудования в планируемом периоде,

час.

(2.1.)

где

Тр.з. – трудоемкость работ отдельно

взятого заказа, час.

Фэф

– эффективный фонд времени работы

оборудования в планируемом периоде,

час.

Длительность производственного цикла

(Тц) :

![]() (2.2.)

(2.2.)

На основании выполненных расчетов и с учетом времени межоперационного пролеживания деталей составляют объемно-календарный график по каждому заказу, который имеет следующий вид (см. табл. 3):

Таблица 3. Объемно-календарный график

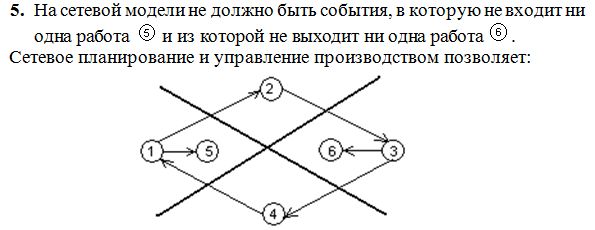

4.Сетевая модель – это графически изображенная технологическая последовательность и логические взаимосвязи выполняемых работ. При создании сложных изделий возникает необходимость четкого координирования научно-исследовательских, конструкторских, технологических и производственных работ. Для этого используется метод сетевого планирования и управления (СПУ), основанный на построении и расчете параметров сетевой модели. При построении такой модели используются следующие понятия:

Работа (задача) - это некоторый процесс, приводящий к достижению определенного результата, требующий затрат каких-либо ресурсов и имеющий протяженность во времени.

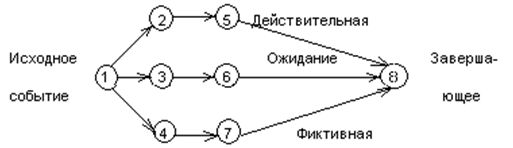

По количеству затрачиваемого времени работа может быть:

- действительной, т.е. требующей затрат времени;

- фиктивной, т.е. формально не требующей затрат времени и представляющей связь между какими-либо работами, например: передача измененных чертежей от конструкторов к технологам; сдача отчета о технико-экономических показателях работы цеха вышестоящему подразделению – т.е. это длительность, связанная с положительным запаздыванием.

Событие - это момент времени, когда завершаются одни работы и начинаются другие. Например, фундамент залит бетоном, старение отливок завершено, комплектующие поставлены, отчеты сданы и т.д. Событие представляет собой результат проведенных работ и, в отличие от работ, не имеет протяженности во времени.

События представляют собой нижний уровень дерева целей – т.е. это конкретные цели, которые достигаются путем выполнения работ.

Сетевая модель проекта должна быть задана в табличном виде (см. табл. 4):

Таблица 4. Данные для построения сетевой модели проекта

Событие |

Работа |

Длительность |

Событие 1 |

1-2 |

1 |

|

1-3 |

2 |

Событие 2 |

2-3 |

3 |

|

2-4 |

4 |

Событие 3 |

3-4 |

5 |

Событие 4 |

- |

|

Разработка сетевой модели включает в себя 7 этапов:

1) составление перечня работ по объекту (изделию);

2) установление четкой последовательности и взаимосвязи работ;

3) построение сетевого графика;

4) определение продолжительности работ;

5) расчет параметров сетевой модели;

6) анализ модели оптимизации графика;

7) контроль функционирования сетевой модели.

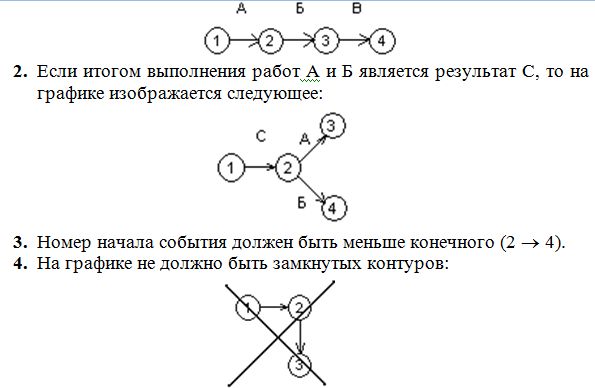

Правила построения сетевой модели:

1. Если работы А, Б и В выполняются последовательно, то они изображаются следующим образом:

А) Выявить максимальное и минимальное время выполнения работы.

Б) Учитывать последовательность и взаимосвязь работ.

В) Находить скрытые резервы производства и пути их дальнейшего использования.

Г) Прогнозировать изменение плана.

Д) Координировать работу исполнителей.

Пример логической взаимосвязи событий и работ можно представить следующим образом:

При построении модели различают работу: действительную, которая требует затрат труда и времени; ожидание, требующее время без затрат труда; фактическую, которая указывает логическую взаимосвязь между двумя событиями. Последовательность выполнения задач и логические связи между ними служат основой для разработки расписания проекта.

Разработка расписания проекта означает определение дат начала и завершения всех работ проекта. Утвержденное расписание служит базовым планом по расписанию Разработка расписания – существенно итеративный процесс и производится на протяжении всего жизненного цикла проекта. Основные методы, используемые для разработки расписания: метод критического пути (CRM) и графический метод (график Гантта). Метод критического пути реализуется, как правило, с помощью построения и расчета сетевых моделей.

Важной предпосылкой применения метода CPM является предположение о том, что время выполнения каждой роботы точно известно.

В результате использования метода CPM удается получить ответы на следующие вопросы:

1. За какое минимальное время можно выполнить проект?

2. В какое время должны начаться и закончиться отдельные работы?

3. Какие работы являются "критическими" и должны быть выполнены точно в установленное время, чтобы не сорвать срок выполнения проекта?

4. На какое время можно отложить срок выполнения "некритической" работы, чтобы она не повлияла на срок выполнения проекта?

Рассмотрим порядок расчета сетевой модели типа «Вершины-события» и построение сетевого графика.

Изображение сетей. В сетях типа "вершины-события» работа представляется стрелкой, а событие - кругом, поделенным на 4 части (рисунок 2.1).

Рисунок 2.1 – Изображение события в сетевой модели

Даты раннего наступления события определяются при прямом проходе – от начального к конечному событию. Даты позднего наступления события – при обратном проходе от конечного к начальному событию. Рассчитаем сетевую модель для таблицы 5, построим сетевую модель проекта (см. рисунок 2.2.)

Таблица 5. Исходные данные для расчета сетевой модели

Событие/работы |

Работа |

Длительность работы |

Событие 1 |

1-2 |

2 |

|

1-3 |

4 |

|

1-4 |

5 |

Событие 2 |

2-3 |

1 |

|

2-4 |

2 |

Событие 3 |

3-5 |

0 |

Событие 4 |

4-5 |

2 |

Рисунок 2.2. Сетевая модель проекта

Важное значение для анализа сетевых моделей имеет понятие пути. Путь - это любая последовательность работ в сетевом графике (в частном случае это одна работа), в которой конечное событие одной работы совпадает с начальным событием следующей за ней работы. Различают следующие виды путей.

Полный путь - это путь от исходного до завершающего события. Критический путь - максимальный по продолжительности полный путь. Работы, лежащие на критическом пути, называют критическими. Подкритический путь - полный путь, ближайший по длительности к критическому пути.

Определение критического пути. Критический путь — это последовательность работ с нулевыми резервами времени. В данном примере это работы 1-4,4-5.

По окончании составления сетевого графика может оказаться, что полученная длина критического пути не соответствует директивному сроку. В этом случае Вам необходимо проанализировать Ваш сетевой график и оптимизировать его по времени. В процессе анализа графика обратите внимание на напряженность выполнения отдельных работ по срокам, особенно находящихся в околокритической зоне или на путях, имеющих одинаковые резервы времени.

Напряженность выполнения работ характеризуется коэффициентом напряженности, который определяется следующим образом:

![]() (2.3.)

(2.3.)

T — максимальный путь в днях, проходящий через данную работу, от исходного до завершающего события; tk — продолжительность части критических работ в днях, расположенных на рассматриваемом пути; Tk — продолжительность критического пути в днях.

Чем выше значение коэффициента напряженности, тем более жесткими являются временные оценки отдельных работ, а резервы времени на рассматриваемом пути в меньшей степени можно использовать для оптимизации сетевого графика.

Если длина критического пути окажется меньше директивной продолжительности и сокращение времени работ экономически нецелесообразно, то для приведения графика в соответствие с установленным сроком Вам достаточно уменьшить ресурсы на ряде работ критического пути и прилегающей к нему околокритической зоны.

Для уменьшения же общего срока работ и доведения его до требуемой величины Вам необходимо сократить продолжительность критических и околокритических работ. Для этого проведите следующие мероприятия:

- перераспределите ресурсы между работами критического пути и околокритической зоны работами, имеющими резерв времени;

- сконцентрируйте ресурсы на работах критического пути и околокритической зоны за счет дополнительных ресурсов извне (увеличение численности работников, количества техники, объема финансов и т.д.);

- замените последовательное выполнение работ параллельно там, где это допустимо по техническим условиям.

Далее на основании скорректированного сетевого графика Вы уже можете строить календарный план выполнения программы запуска нового продукта в производство.