- •Технология и механизация перегрузочных работ методические рекомендации по выполнению практических работ

- •Содержание

- •2. Практическая работа №2

- •3. Практическая работа №3

- •4. Практическая работа №4

- •Практическая работа № 1 изучение устройства и принципа действия канатных грейферов

- •1.1. Содержание работы.

- •1.2. Используемое оборудование и пособия

- •1.3. Последовательность выполнения работы

- •1.4.Требования к оформлению отчёта по практической работе

- •Практическая работа №2 расчёт производительности и построение циклограммы работы крана.

- •Практическая работа № 3 изучение устройства крановых механизмов

- •3.1. Содержание работы

- •3.2. Используемое оборудование и пособия

- •3.3. Описание конструкции натурного образца грузоподъёмной лебёдки

- •3.4. Последовательность выполнения работы

- •Результаты расчета технических параметров лебедки в соответствии с исходными данными представить в табличной форме (см. Приложение 3).

- •3.4. Требования к оформлению отчёта

- •Практическая работа № 4 определение и анализ показателей перегрузочных работ.

1.4.Требования к оформлению отчёта по практической работе

Отчет выполняется на листах формата А4 и включает в себя:

- описание назначения и классификации грейферов;

- схематичные изображения конструкций и отдельно полиспастов моделей двухчелюстного и трехчелюстного грейферов, с указанием габаритных размеров и функциональных размеров конструкции.

- описание устройства канатных грейферов;

- описание работы грейфера (по этапам) с необходимыми схемами (открытый грейфер стоит на грузе, зачерпывание, подъём гружёного грейфера, высыпание груза (три способа), опускание порожнего грейфера).

Практическая работа №2 расчёт производительности и построение циклограммы работы крана.

Важнейшим технико-экономическим показателем перегрузочных процессов в портах является производительность кранов - количество грузов в тоннах, перегружаемых в единицу времени.

Грузоподъемные краны в портах осуществляют перевалку разных грузов (навалочных, лесных, штучных) по различным технологическим вариантам:

судно-склад, склад-судно, судно-вагон, вагон-судно, склад-склад.

Производительность определяется для каждого крана по отдельному технологическому варианту работы при перегрузке конкретного груза. При этом имеет место разная величина перемещения груза (высота подъема-опускания, угол поворота крана).

Производительность крана зависит от характеристик крана (грузоподъемности, скорости рабочих двигателей), вида груза (навалочный, лесной, штучный), условия выполнения работы (технологические варианты и др. условия), уровня организации работы, квалификации персонала.

В технико-экономических расчетах используется часовая производительность, но существует понятие также суточная производительность.

Различают техническую и эксплутационную производительности.

Техническая производительность - наибольшая производительность, которую машина может обеспечить хотя бы некоторое время при рациональной технологии работы и оптимальном управлении. Она зависит от технических возможностей самой машины и условии работы.

Эксплутационная производительность - фактическая производительность с учетом некоторого недоиспользования возможностей машины, она всегда меньше технической производительности.

![]() ,

т/ч

,

т/ч

где к – коэффициент использования технических возможностей крана, обычно

к = 0,75...0,8

Производительность крана из-за влияния множества эксплутационных факторов может изменяться в широких пределах. Поэтому обычно оперируют средней производительностью, рассчитываемой для средних, типовых условий работы (путей движения груза и захватного органа).

Технологический

процесс рассчитывают на основе часовой

технической производительности крана

![]() (т/ч):

(т/ч):

![]() ,

т/ч

,

т/ч

где

![]() - средняя масса груза, переносимого

грейфером за один цикл, т;

- средняя масса груза, переносимого

грейфером за один цикл, т;

![]() -

среднее число циклов в час, ед;

-

среднее число циклов в час, ед;

![]() -

средняя продолжительность цикла в

течение часа, сек.

-

средняя продолжительность цикла в

течение часа, сек.

Для обеспечения наилучших технико-экономических показателей работы следует стремиться к повышению производительности (Пт → max) для чего необходимо

![]() → max,

→ min.

→ max,

→ min.

Масса груза, переносимого в каждом цикле при перегрузке штучных и лесных грузов в пакетах зависит от массы каждого единичного подъема. При этом грузоподъемность крана должна быть не меньше наибольшей массы переносимого груза. Масса порции навалочного груза, переносимого в цикле краном, зависит от грузоподъемности крана и параметров грейфера, вместимости (Vгр), среднего коэффициента его заполнения (ψ) и насыпной плотности груза, γ т/м3. (в зависимости от вида груза γ = 0,6 … 2,5 т/м3)

![]() ,

т

,

т

При разгрузке судов и вагонов:

![]() ,

,

где К – количество груза в судне (вагоне), единица или 100% ;

К1 и К2 – количество груза на первом угловом слое выгрузки и втором слое;

![]() -

среднее заполнение грейфера соответственно

на I

и II

слое выгрузки.

-

среднее заполнение грейфера соответственно

на I

и II

слое выгрузки.

При выгрузке навалочных грузов из открытых судов и вагонов в среднем принимают

К1

= 85%, К2

= 15%,

![]() ,

,

![]()

Вместимость грейфера Vгр , м3 , принимают из паспортных данных конкретного грейфера для заданного крана и вида груза.

Если конкретный тип грейфера и его данные не известны, то определяют вместимость условного грейфера Vгр следующим образом:

![]() ,

,

где mг – номинальная масса груза, поднимаемая грейфером, т

mг=Q – mгр ,

mгр – масса грейфера, т

Q – грузоподъемность крана нетто, т (Q=mн)

В соответствии с ГОСТом

mгр=(0,35...0,5)Q,

в

зависимости от насыпной плотности груза

![]() (чем больше

,

тем больше масса грейфера)

(чем больше

,

тем больше масса грейфера)

Таким образом

![]() ,

м3

,

м3

Расчет продолжительности цикла и построение циклограммы

(рассмотрим на примере технологического варианта «судно – штабель»), Рисунок 2.1 и 2.2

Цикл работы крана состоит из ряда последовательно выполняемых операций, по захвату и перемещению порции груза и обратному возврату захватного органа для очередной порции груза:

1.Нацелевание и установка захватного органа на место зачерпывания груза.

2.Захват груза (т.1)

3.Вертикальный подъем груза из т.1 в т.2 (без совмещения движений)

4.Перенос груза из т.2 в т.4 с совмещением движений подъема, поворота крана, и изменения вылета стрелы (с совмещением вертикального и горизонтального перемещения).

5.Нацелевание захватного органа на место отдачи груза.

6.Освобождение грузозахватного устройства в т.4

7.Обратное движение захватного органа из т.4 в т.2 (с совмещением движений).

8.Опускание захватного органа (из т.2 в т. 1) для установки на груз.

Продолжительность цикла (Тц ) есть сумма времени выполнения названных операций по перемещению одной порции груза и обратного перемещения захватного органа:

![]() ,

сек

,

сек

Цикл крана включает в себя сумму времени выполнения совмещаемых операций и времени несовмещаемой части цикла.

![]() ,

сек

,

сек

Несовмещаемая часть цикла (ТН) включает сумму времени выполнения несовмещаемых операций (tН)

![]() ,

сек

,

сек

Совмещаемая часть цикла – продолжительность наиболее продолжительной операции, при которой возможно совмещение движений

![]() ,

сек

,

сек

Для портальных кранов обычно

![]() ,

сек,

,

сек,

где tпов – время поворота крана с грузом и порожним захватным органом

Изменение вылета стрелы осуществляется как правило в пределах времени поворота крана tиз в. ≤ tпов

Рисунок 2.1 Схема перегрузки навалочного груза по варианту «судно-штабель» (поперечный разрез причала)

Рисунок 2.2 Схема перегрузки навалочного груза по варианту «судно-штабель» (план причала)

Продолжительность несовмещаемой части цикла (Тн)

![]() ,

сек,

,

сек,

где tн.з. – время нацеливания на место захвата груза, tн.з. = 2…4 с

tзах – время захвата груза,

t1-2 – время вертикального подъема груза из т.1 в т.2 (без совмещения движений),

tн.о. – время нацеливания на место отдачи груза (на варианте «судно-штабель» tн.о.= 0 при подаче груза в вагон (авто) tн.=2...4 с.),

tопор – время опорожнения захватного органа (грейфера),

t2-1 – время опускания захватного органа из т.2 в т.1,

tн.м. – время переключения механизмов в несовмещаемой части цикла, tн.м. = 1…2 с.

Продолжительность операции подъема при завершённом движении (включающем разгон, движение с постоянной скоростью и торможение)

![]() ,

сек

,

сек

Здесь h = S - высота подъема (величина пути перемещения), м;

![]() – скорость

подъема (перемещения), м/сек;

– скорость

подъема (перемещения), м/сек;

tP и tT – время разгона и торможения механизма подъема (1...2 сек).

Продолжительность операции поворота:

![]() ,

сек,

,

сек,

где

![]() - угол поворота, град,

- угол поворота, град,

n – частота вращения крана, об/мин,

tP и tT – время разгона и торможения механизма поворота (5-10 сек в зависимости от типа крана и его грузоподъемности).

Время захвата груза грейфером (работает замыкающая лебёдка на подъём)

![]() ,

сек

,

сек

При продолжении работы замыкающей лебёдки без остановки в момент окончания замыкания грейфера tT=0 (не завершённое движение).

Время подъема из т.1 в т.2 (для поддерживающей лебёдки)

![]() ,

сек

,

сек

Время захвата груза и подъёма грейфера от т.1 до т. 2

![]()

(работает замыкающая и поддерживающая лебёдки, без остановки в момент окончания замыкания и прохождения т.2, tT=0)

Время опорожнения грейфера при работе лебедки замыкающей на спуск, а поддерживающей – на подъем (III способ)

![]() ,

сек,

,

сек,

где

![]() =0,4...0,6-

коэффициент, учитывающий высыпание

груза при неполном раскрытии грейфера,

=0,4...0,6-

коэффициент, учитывающий высыпание

груза при неполном раскрытии грейфера,

lз.к. – длина (ход) замыкающего каната, м.

Время опускания грейфера из т.2 в т.1

![]() ,

сек

,

сек

Время передвижения крана вдоль причала (выполняется периодически)

![]() ,сек

,сек

где tp и tT - время разгона и торможения механизма передвижения, принимается в пределах 3...6 сек.,

![]() –

скорость

передвижения, м/с.

–

скорость

передвижения, м/с.

При расчете времени выполнения операции принимают следующие значения путей движений:

- ход замыкающего каната lз.к = 6... 10 м (в зависимости от грузоподъемности крана и кратности полиспаста) может быть принят: 6 м – для крана г/п 5 т.,

8 м – для крана г/п 10 т., 10 м – для крана г/п 16 т.

- высота несовмещаемого подъема для варианта «судно-берег» h1-2 – 0,5...6 м (в зависимости от горизонта воды у причала и типа судна), высота подъема при работе на штабель h2-3 = 12…15 м.

-

угол поворота

![]() для варианта «судно-вагон»,

для варианта «судно-вагон»,

![]() «судно-склад»,

«судно-склад»,

![]() – «склад-судно»,

– «склад-судно»,

![]() – «склад-вагон»;

– «склад-вагон»;

. - величина перемещения крана вдоль причала lпер.= 3...6 м.

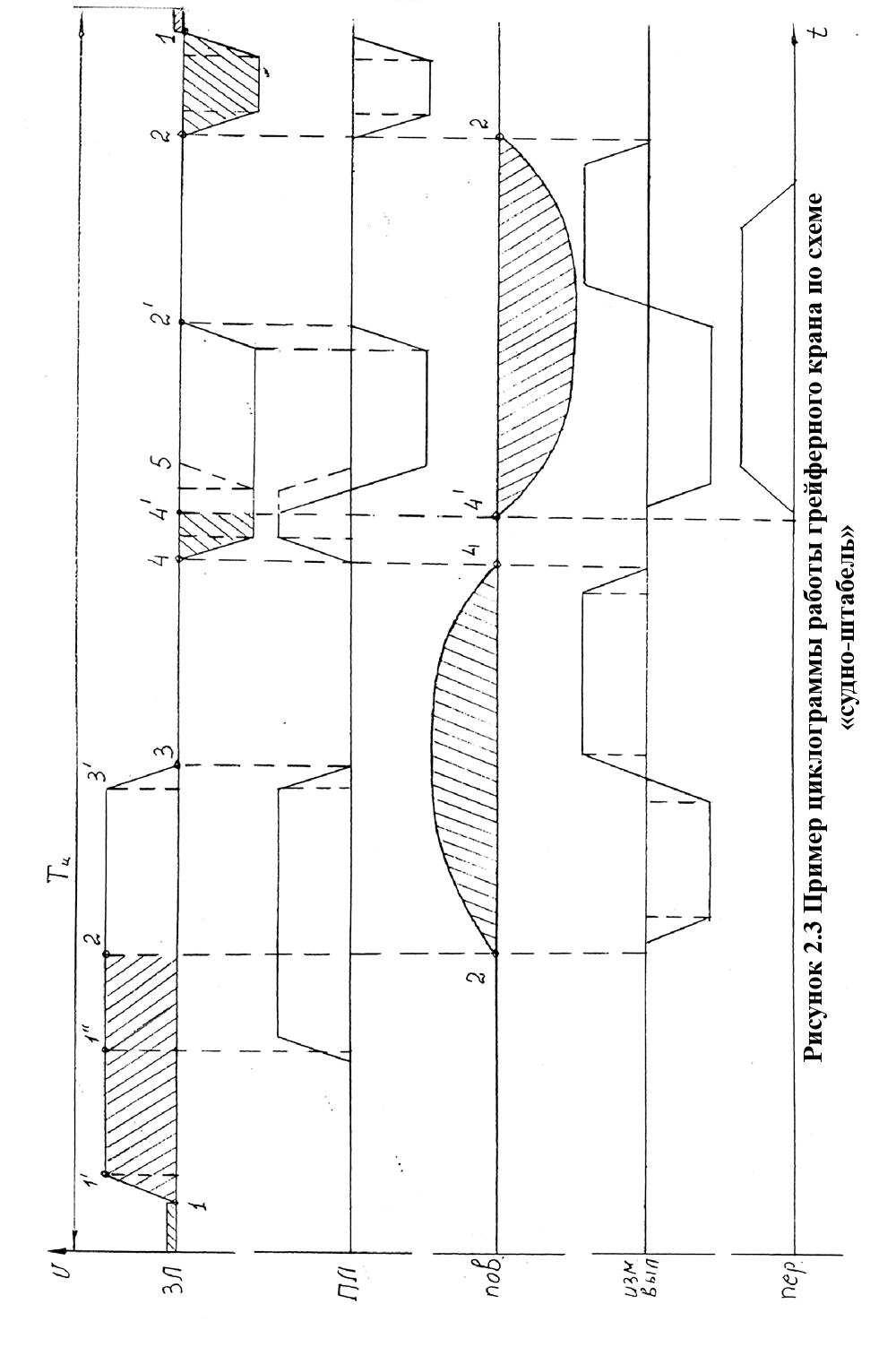

На основе выполняемых расчетов по исходным данным, выдаваемым преподавателем, строится циклограмма работы крана - графическое изображение работы всех отдельных механизмов крана в течение цикла (рисунок 2.3.).

Циклограмма строится на миллиметровой бумаге, откладывая в выбранном масштабе (1 сек. – 5мм.) время выполнения операций и продолжительность цикла.