- •1 Раздел. Стандартизация разработки электронной аппаратуры

- •Стандартизация конструкций

- •Единая система конструкторской документации

- •Конструкторская документация

- •Обозначения (шифры) кд.

- •Схемная документация

- •Виды и типы схем.

- •Требования к радиоэлектронной аппаратуре по условиям эксплуатации

- •Классификация аппаратуры по условиям эксплуатации

- •Требования, предъявляемые к конструкции Эс

- •1) Минимально возможные затраты времени, труда и материальных средств на разработку, изготовление и эксплуатацию изделия;

- •2) Минимальную стоимость аппаратуры после освоения в производстве.

- •Защита аппаратуры от влияния климатических факторов эксплуатации защита от климатических воздействий среды [1]

- •Защита изделий изоляционными материалами может производиться пропиткой, заливкой, обволакиванием и опрессовкой.

- •Тепловой режим аппаратуры

- •Защита аппаратуры от воздействия влажности

- •Защита от воздействия пыли [2]

- •Герметизация аппаратуры

- •Защита аппаратуры от механических воздействий

- •Понятие жесткости и механической прочности конструкции. При разработке конструкции рэа необходимо обеспечить требуемую жесткость и механическую прочность ее элементов.

- •Обеспечение надежности работы аппаратуры

- •2 Раздел. Основы технологии эс

- •1. Организация производства электронной аппаратуры

- •2. Основные понятия технологии производства аппаратуры

- •3. Типы производства

- •4. Технологические процессы в производстве рэа.

- •5. Виды технологических процессов.

- •6. Организация технологической подготовки производства

- •7. Средства технологического оснащения производства

- •8. Разработка техпроцессов производства

- •8.1. Сборка и монтаж радиоэлектронной аппаратуры

- •8.2. Проектирование техпроцессов сборки и монтажа

- •8.4. Типовые и групповые процессы сборки и монтажа

- •8.5. Анализ технологичности электронного узла

- •Базовые показатели технологичности электронных узлов

- •Сборка и монтаж радиоэлектронной аппаратуры [3]

- •8.2. Техпроцессы сборКи и монтаЖа рэа [2]

- •Базовые показатели технологичности электронных узлов

- •Тема 2: порядок и этапы разработки радиоэлектронной аппаратуры

- •Введение

- •2.1. Общие положения [3, 5, 7]

- •2.2. Научно-исследовательская разработка [1, 2, 5, 10]

- •2.3. Опытно-конструкторская разработка [1, 2, 7]

- •Примерный упрощенный сетевой граф подготовки производства приведен в приложении 2

- •2.5. Особенности создания единичных и мелкосерийных изделий [8]

- •2.6. Постановка на производство продукции по лицензиям [7]

- •Перечень работ по сетевому графу выполнения проекта

- •Перечень работ по сетевому графу подготовки производства на предприятии и их исполнители:

- •Сокращенные наименования подразделений

- •Технология изготовления печатных плат

- •Пленочные технологии изготовления пп. Конструкционные материалы печатных плат.

- •Технологическая оснастка изготовления печатных плат. Изготовление фотошаблонов. Сетчатые трафареты. Печатные формы.

- •Технологическая оснастка изготовления печатных плат

- •Формирование рисунка

- •Сборка модулей на печатных платах

- •Пайка и контроль печатных плат

- •1. Пайка на печатных платах

- •Контроль в сборочном производстве печатных плат

8.2. Проектирование техпроцессов сборки и монтажа

Проектирование техпроцессов сборки и монтажа начинается с изучения на всех производственных уровнях исходных данных, к которым относятся: краткое описание функционального назначения изделия, технические условия и требования, комплект конструкторской документации, программа и плановые сроки выпуска, руководящий технический, нормативный и справочный материал. К этим данным добавляются условия, в которых предполагается изготавливать изделия: новое или действующее предприятие, имеющееся на нем оборудование и возможности приобретения нового, кооперирование с другими предприятиями, обеспечение материалами и комплектующими изделиями. В результате проведенного анализа разрабатывается план технологической подготовки и запуска изделия в производство.

В разработку ТП сборки и монтажа входит следующий комплекс взаимосвязанных работ:

1. Выбор возможного типового или группового ТП и (при необходимости) его доработка.

2. Составление маршрута ТП общей сборки и установление технологических требований к входящим сборочным единицам.

3. Составление маршрутов ТП сборки блоков (сборочных единиц) и установление технологических требований к входящим в них сборочным единицам и деталям.

4. Определение необходимого технологического оборудования, оснастки, средств механизации и автоматизации.

5. Разбивка ТП на элементы.

6. Расчет и назначение технологических режимов, техническое нормирование работ и определение квалификации рабочих.

7. Разработка ТП и выбор средств контроля, настройки и регулирования.

8. Выдача технического задания на проектирование и изготовление специальной технологической оснастки.

9. Расчет и проектирование поточной линии, участка серийной сборки или гибкой производственной системы, составление планировок и разработка операций перемещения изделий и отходов производства.

10. Выбор и назначение внутрицеховых подъемно-транспортных средств, организация комплектовочной площадки.

11. Оформление технологической документации на процесс и ее утверждение.

12. Выпуск опытной партии.

13. Корректировка документации по результатам испытаний опытной партии.

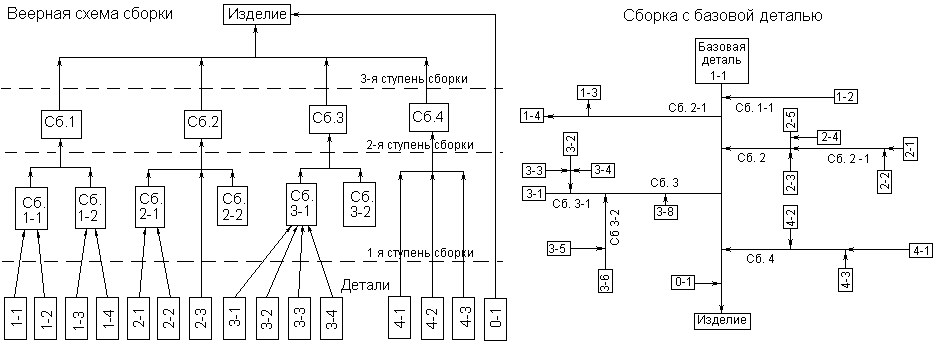

Разработка технологического маршрута сборки и монтажа РЭА начинается с расчленения изделия на сборочные элементы путем построения схем сборки. Элементами сборочно-монтажного производства являются детали и сборочные единицы различной степени сложности. Построение схем позволяет установить последовательность сборки, взаимную связь между элементами и наглядно представить Проект ТП. Сначала составляется схема сборочного состава всего изделия, а затем ее дополняют развернутыми схемами отдельных сборочных единиц. Расчленение изделия на элементы производится независимо от программы его выпуска и характера ТП сборки. Схема сборочного состава служит основой для разработки технологической схемы сборки, в которой формируется структура операций сборки, устанавливается их оптимальная последовательность, вносятся указания по особенностям выполнения операций.

На практике применяют два типа схем сборки: «веерный» и с базовой деталью (рис. 8.1). Сборочные элементы на схемах сборки представляют прямоугольниками, в которых указывают их название, номер по классификатору, позиционное обозначение и количество. Более трудоемкой, но наглядной и отражающей временную последовательность процесса сборки является схема с базовой деталью. За базовую принимается шасси, панель, плата или другая деталь, с которой начинается сборка.

Рис. 8.1

Состав операций сборки определяют исходя из оптимальной дифференциации монтажно-сборочного производства. При непоточном производстве целесообразными технологическими границами дифференциации являются:

однородность выполняемых работ;

получение в результате выполнения операции законченной системы поверхностей деталей или законченного сборочного элемента;

независимость сборки, хранения и транспортирования от других сборочных единиц;

возможность использования простого (универсального) или переналаживаемого технологического оснащения;

обеспечение минимального удельного веса вспомогательного времени в операции;

установившиеся на данном производстве типовые и групповые операции.

В поточном производстве необходимый уровень дифференциации операций в основном определяется ритмом сборки.

Оптимальная последовательность технологических операций зависит от их содержания, используемого оборудования и экономической эффективности. В первую очередь выполняются неподвижные соединения, требующие значительных механических усилий. На заключительных этапах собираются подвижные части изделий, разъемные соединения, устанавливаются детали, заменяемые в процессе настройки.

Разработанная схема сборки позволяет проанализировать ТП с учетом технико-экономических показателей и выбрать оптимальный как с технической, так и с организационной точек зрения.