Валы и оси Общие сведения

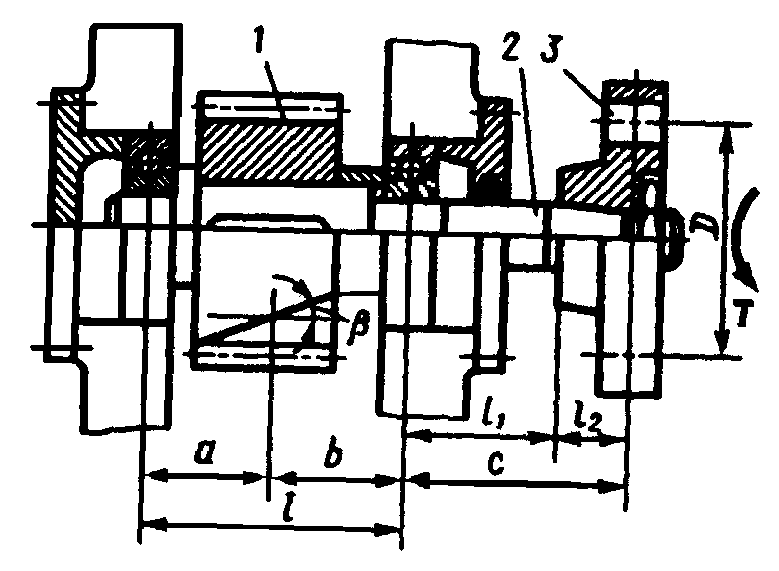

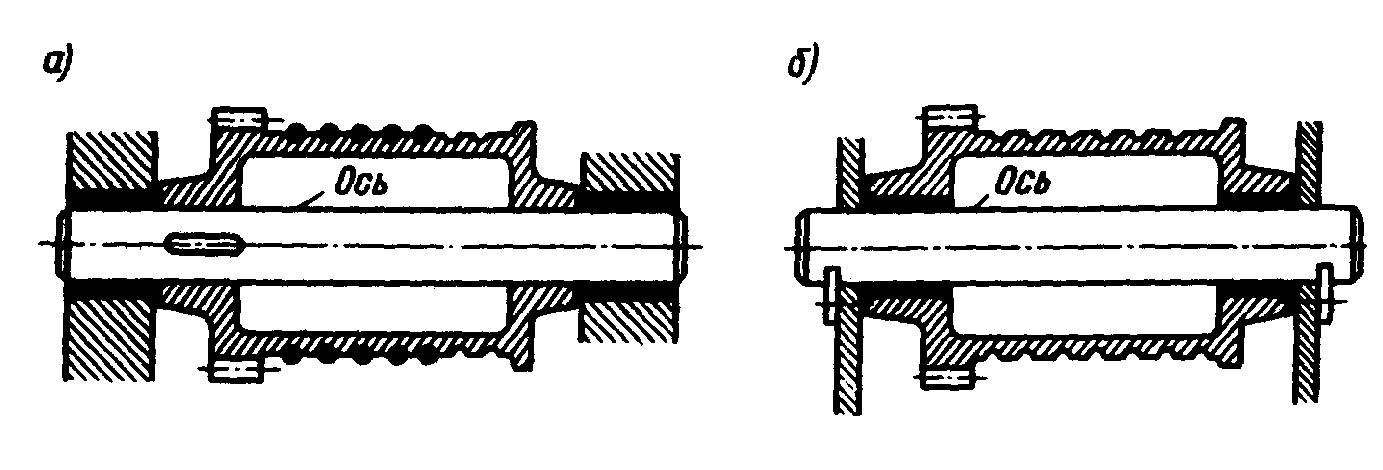

В современных машинах наиболее часто используют вращательное движение. Вращающиеся детали, такие, как зубчатые колеса, шкивы, звездочки, муфты и др., направляются и поддерживаются в пространстве при помощи валов и осей. Вал отличается от оси тем, что передает вращающий момент от одной детали к другой, а ось не передает. На рис.1 момент от полумуфты 3 к шестерне 1 передается валом 2. На рис.2 изображен барабан грузоподъемной машины, момент от зубчатого венца передается канату самим барабаном. Вал всегда вращается, а ось может быть вращающейся (рис.2,а) или невращающейся (рис.2,б).

Рис. 1

Рис. 2

По конструкции различают валы и оси гладкие, фасонные, или ступенчатые, а также сплошные и полые. Чаще всего валы и оси выполняют ступенчатыми, хотя валы и оси постоянного сечения более технологичны. Образование ступеней связано с закреплением деталей и возможности их монтажа при посадках с натягом.

По назначению валы можно разделить на коренные, т.е. валы несущие основные рабочие органы машин (ротор турбины), и передаточные (валы передач). В ряде машин (сельскохозяйственных, дорожных) применяют валы для передачи вращающего момента к исполнительным органам; их называют трансмисионными.

Конструктивные элементы валов и осей

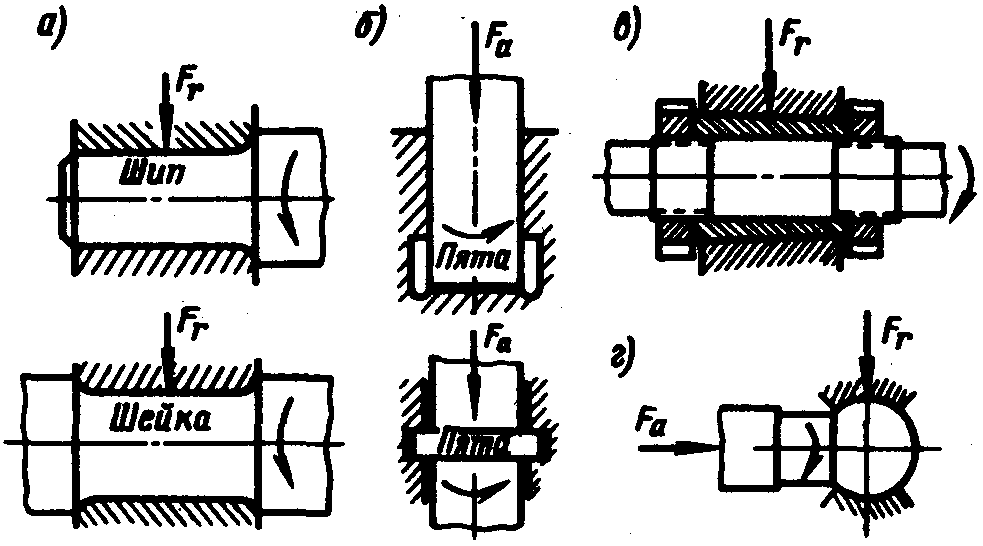

Опорная часть вала или оси называется цапфой. Концевая цапфа называется шипом, а промежуточная – шейкой. Концевая цапфа, предназначенная нести осевую нагрузку, называется пятой. Шипы и шейки вала опираются на подшипники, опорной частью для пяты является подпятник. По форме цапфы могут быть цилиндрическими, коническими, шаровыми и плоскими (пяты).

Рис.3

Кольцевое утолщение вала, составляющее с ним одно целое, называется буртиком. Переходная поверхность от одного сечения к другому, служащая для упора насаживаемых на вал деталей, называется заплечиком. Криволинейную поверхность плавного перехода от меньшего сечения к большему называют галтелью.

Материалы валов и осей

Основными материалами для валов и осей служат углеродистые и легированные стали. Для большинства валов применяют термически обработанные стали 45 и 40Х, а для ответственных конструкций сталь 40ХН, 30ХГТ и др. Валы этих сталей подвергают улучшению или поверхностной закалке.

Быстроходные валы на опорах скольжения должны иметь высокую твердость; для этого их изготовляют из цементируемых сталей типа 20Х, 12ХН3А, 18ХГТ или азотируемых сталей типа 38Х2МЮА.

Валы и оси подвергают токарной обработке в центрах и последующему шлифованию посадочных поверхностей.

Основными критериями работоспособности валов и осей являются прочность, жесткость и виброустойчивость.

Расчеты валов и осей на прочность

Для выполнения расчета вала необходимо знать его конструкцию, тип и расположение опор, места приложения внешних нагрузок. Вместе с тем подбор подшипников можно осуществить только тогда, когда известен диаметр вала. Поэтому расчет валов выполняется в два этапа: предварительный (проектный) и окончательный (проверочный).

Предварительный расчет валов. Проектный расчет производится только на кручение, причем для компенсации напряжений изгиба принимают пониженные значения допускаемых напряжений кручения:

![]() ,

(1)

,

(1)

где

![]() –

вращаюший (крутящий) момент, Нм;

–

вращаюший (крутящий) момент, Нм;

![]() =

15…30

МПа.

=

15…30

МПа.

Оценить диаметр

вала можно, ориентируясь на диметр того

вала, с которым он соединяется. Например,

если вал вращается непосредственно

электродвигателем, то диаметр его можно

принять равным или близким диаметру

![]() выходного

конца вала электродвигателя, т.е.

выходного

конца вала электродвигателя, т.е.

![]() .

.

Полученное значение диаметра округляется до ближайшего стандартного размера согласно ГОСТ” Нормальные линейные размеры”.

После предварительного определения диметра вала разрабатывают его конструкцию – эскизный проект, обеспечивая условия технологичности изготовления и сборки (см. рис. 1) и составляют расчетную схему.

Расчетные схемы валов и осей. При составлении расчетной схемы валы и оси рассматривают как балки, шарнирно закрепленные в жестких опорах, одна их которых подвижная. Нагрузки, передаваемые валам и осям со стороны насаженных на них деталей, полагают сосредоточенными и приложенными в середине ступицы.

Вследствие

неизбежной несоосности соединяемых

деталей большинство муфт нагружают вал

дополнительной силой

![]() .

.

При

расчете валов принимают

![]() - для входных валов редукторов и выходных

валов одноступенчатых редукторов;

- для входных валов редукторов и выходных

валов одноступенчатых редукторов;

![]() - для выходных валов много ступенчатых

редукторов. Эти формулы учитывают

установку на конце вала не только муфт,

но и шестерни, звездочки, шкива.

- для выходных валов много ступенчатых

редукторов. Эти формулы учитывают

установку на конце вала не только муфт,

но и шестерни, звездочки, шкива.

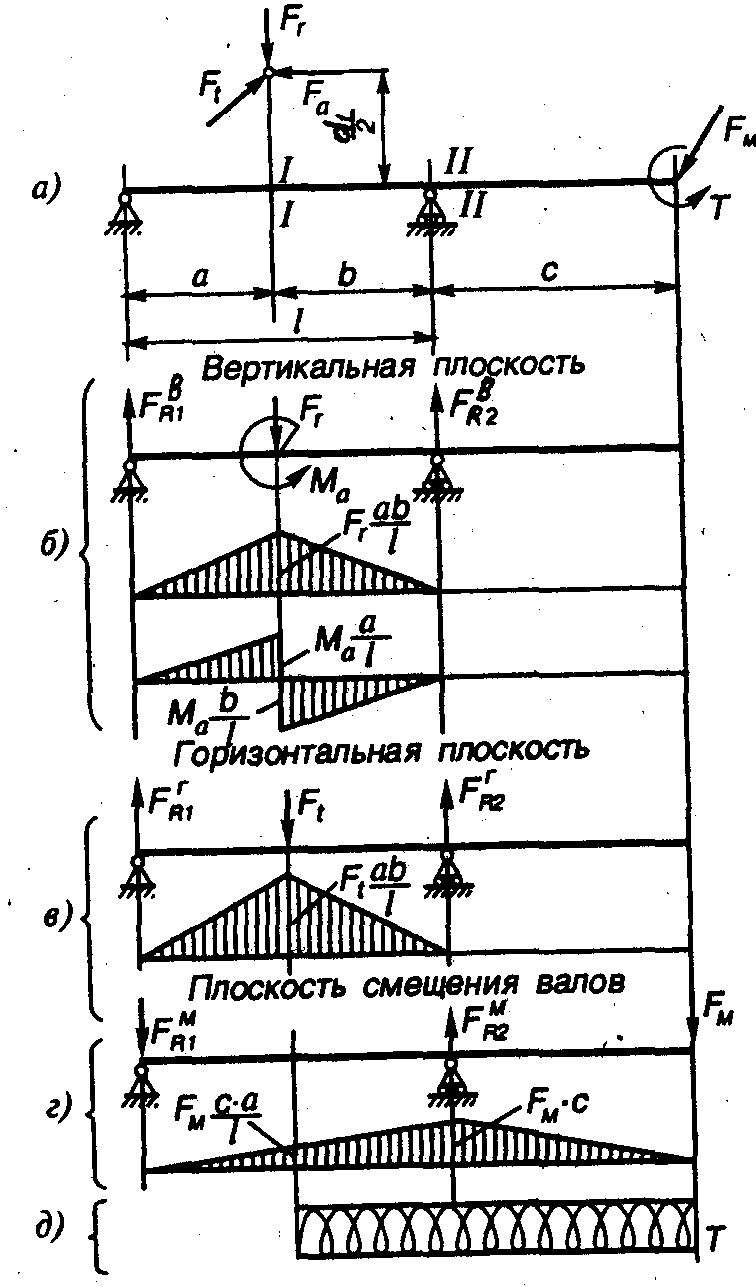

На рис.3

представлена расчетная схема ведущего

вала цилиндрического редуктора с

косозубыми колесами, нагруженного

вращающим моментом

,

окружной силой

![]() ,

радиальной силой

,

радиальной силой

![]() ,

осевой силой

,

осевой силой

![]() и дополнительной силой

.

и дополнительной силой

.

Рис.3

Из

приведенной на рис.3,а расчетной схемы

видно, что векторы сил

и

расположены в вертикальной плоскости,

а вектор окружной силы

– в горизонтальной плоскости. Вектор

силы

расположен в плоскости смещения

рассчитываемого и присоединяемого к

нему валов. Положение этой плоскости

определить невозможно ввиду случайных

неточностей монтажа, поэтому расчетную

схему вала на рис 3,а целесообразно

представить в виде трех отдельных схем

– см. рис.3, б, в, г, где

,

и

приведены к оси вала. На рис 3,б изгибающий

момент

![]() ,

а на рис.3, д крутящий момент

,

а на рис.3, д крутящий момент

![]() (в сечении 1 – 1) являются результатом

такого приведения. Здесь

– делительный диаметр шестерни.

(в сечении 1 – 1) являются результатом

такого приведения. Здесь

– делительный диаметр шестерни.

Под каждой из трех расчетных схем построены эпюры изгибающих моментов, действующих в трех указанных выше плоскостях. По этим эпюрам можно определить суммарные изгибающие моменты в любом сечении.

Так, например, в сечении 1 – 1 суммарный изгибающий момент определится по формуле

![]() =

=

![]() где

где

![]()

![]()

![]()