- •Г.В. Лепеш

- •Содержание

- •Предисловие

- •1. Общие определения и рекомендации

- •2. Задание на контрольные работы

- •3. Исходные данные

- •4. Расчет силовых и кинематических характеристик привода

- •4.1. Определение мощности на приводном валу

- •Ориентировочные значения частных к. П. Д.

- •4.2. Выбор электродвигателя

- •4.3. Кинематический расчет привода

- •5. Расчет параметров зубчатых колес

- •5.1. Определение механических свойств материалов

- •Механические характеристики некоторых материалов зубчатых колес

- •5.2. Расчет параметров передачи

- •6. Конструирование валов редуктора

- •6.1. Расчет диаметров валов

- •6.2. Расчет шпоночных соединений

- •6.3. Расчет зубчатой муфты

- •Основные параметры зубчатых соединительных муфт

- •6.4. Разработка чертежа вала редуктора

- •7. Проверочный расчет быстроходного вала

- •7.1. Определение реакций опор

- •7.2. Расчет статической прочности вала

- •7.3. Уточненный расчет прочности вала

- •При различных видах поверхностной обработки

- •8. Подбор подшипников качения

- •Список литературы

- •Основы проектирования и конструирования

- •192171, Г. Санкт-Петербург, ул. Седова, 55/1

6.2. Расчет шпоночных соединений

Для присоединения зубчатых колес к валам применяются различные виды соединений. Некоторые из них показаны на рисунке 9.

цилиндрическое и коническое с натягом шлицевое

шпоночные с призматической, цилиндрической и сегментной шпонками

Рис. 9. Виды соединений валов и колес

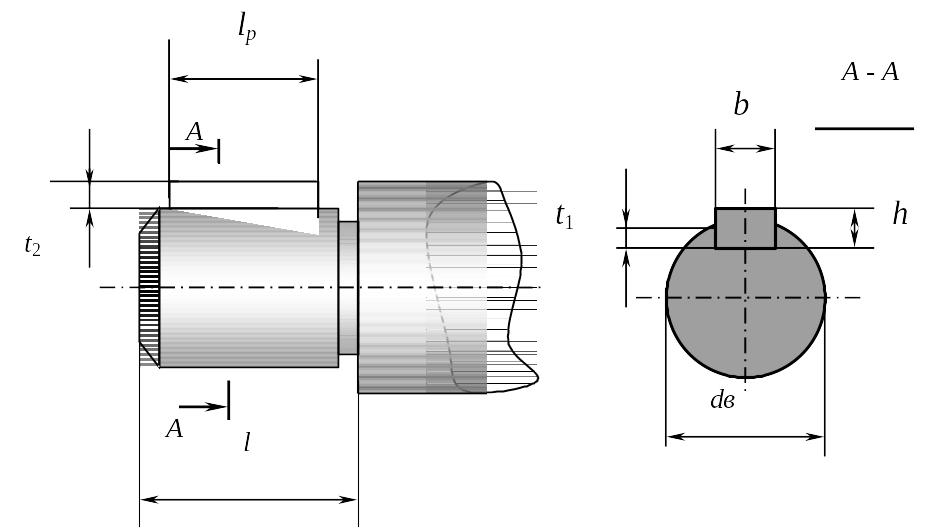

Размеры призматических шпонок (см. рис. 10, табл. 8) выбираем по диаметру вала:

-

- для ведущего вала

b

h

= 10

8

b

h

= 10

8- для ведомого вала

b

h

= 14

9

b

h

= 14

9

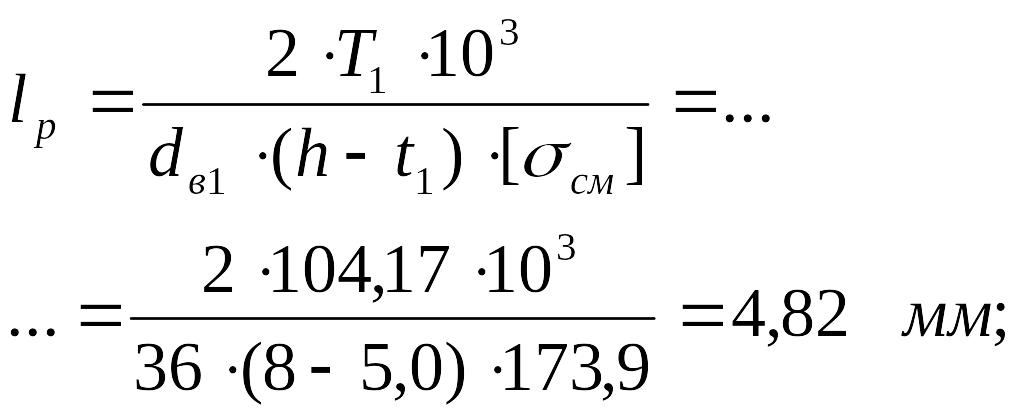

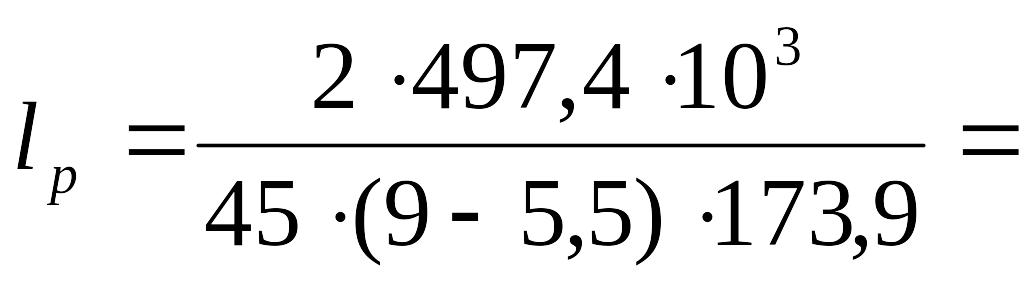

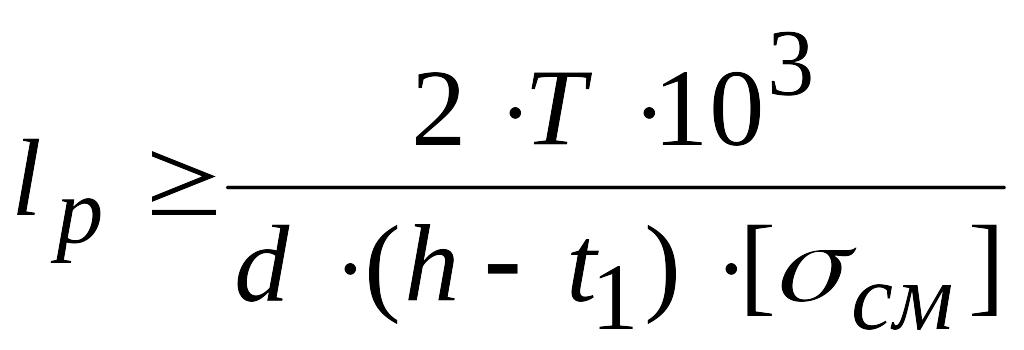

Длину призматической шпонки выбираем из стандартного ряда в соответствии с расчетом на смятие по боковым сторонам шпонки:

,

,

где:

![]() -

рабочая длина шпонки; Т

–

наибольший крутящий момент с учетом

динамических нагрузок при пуске или

внезапном торможении; t1

0,6

h

– заглубление шпонки в вал; h

– высота шпонки; [см

] – допускаемые напряжения смятия

-

рабочая длина шпонки; Т

–

наибольший крутящий момент с учетом

динамических нагрузок при пуске или

внезапном торможении; t1

0,6

h

– заглубление шпонки в вал; h

– высота шпонки; [см

] – допускаемые напряжения смятия

![]() =

т

/ [s] ,

=

т

/ [s] ,

где: [s] – допускаемый коэффициент запаса.

Длина шпонки рассчитывается по формуле:

l = lp + b .

Для шпонок из чистотянутой стали 45Х принимаем т = 400 МПа. При нереверсивной маломеняющейся нагрузке [s] = 2,3.

Т1 = 104,17 Н м; t1 = 5 мм; = 400 / 2,3 = 173,9 МПа;

l1 = 4,82 + 10 = 14,82 мм. |

Т2 = 497,4 Н м; t1 = 5,5 мм; [ см] = 400 / 2,3 = 173,9 МПа;

…=15,79 мм; l2 = 15,79 + 14 = 29,79 мм . |

Таблица 8

Размеры призматических шпонок по СТ СЭВ 189 –75 (в мм)

Диаметр вала |

Размеры шпонки |

Размеры паза |

Диаметр вала |

Размеры шпонки |

Размеры паза |

||||

b |

h |

вала t1 |

отв. t2 |

b |

h |

вала t1 |

отв. t2 |

||

12-17 17-22 22-30 30-38 38-44 44-50

|

5 6 8 10 12 14

|

5 6 7 8 8 9 |

3 3,5 4 5 5 5,5 |

2,3 2,8 3,3 3,3 3,3 3,8 |

50-58 58-65 65-75 75-85 85-95 95-110 110-130 |

16 18 20 22 25 23 32 |

10 11 12 14 14 15 18 |

6 7 7,5 9 9 10 11 |

4,3 4,4 4,9 5,4 5,4 6,4 7,4 |

Стандартный ряд длин: 6; 8; 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100 |

|||||||||

Рис. 10. Размеры шпоночных соединений

Принимаем

с учетом таблицы 8

![]() мм;

мм;

![]() мм и проверяем условия:

мм и проверяем условия:

![]() ;

;

![]() .

.

6.3. Расчет зубчатой муфты

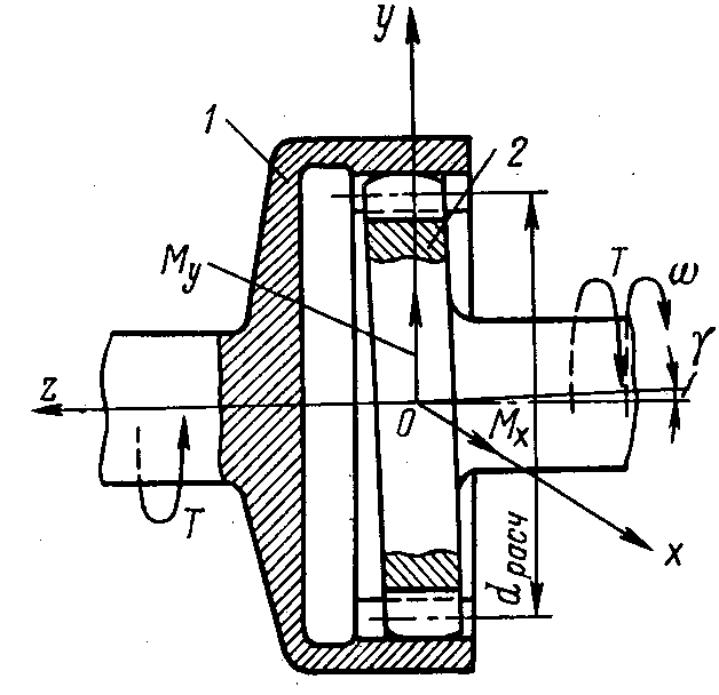

Для соединения отдельных узлов и механизмов в единую кинематическую цепь используются муфты, различные типы которых могут также обеспечивать компенсацию смещений соединяемых валов (осевых и радиальных), улучшение динамических характеристик привода, ограничение передаваемого момента и пр. Из различных типов компенсирующих муфт наибольшее распространение получили зубчатые муфты. Достоинствами этих муфт является их высокая нагрузочная способность, компактность и технологичность. Эта муфта (рис. 11) устроена по принципу эвольвентного внутреннего зубчатого зацепления (см. рис. 2).

Рис. 11. Зубчатая муфта и ее кинематическая схема

Выбор муфты производится в зависимости от диаметра вала и передаваемого крутящего момента по критерию

![]() ,

,

где:

![]() –

наибольший длительно действующий

момент;

–

наибольший длительно действующий

момент;

![]() –

табличное значение передаваемого

крутящего момента; k

– коэффициент , учитывающий режим

работы.

–

табличное значение передаваемого

крутящего момента; k

– коэффициент , учитывающий режим

работы.

Принимаем k= 1. Таким образом,

![]() =

=![]() = 104,17 Н

м.

= 104,17 Н

м.

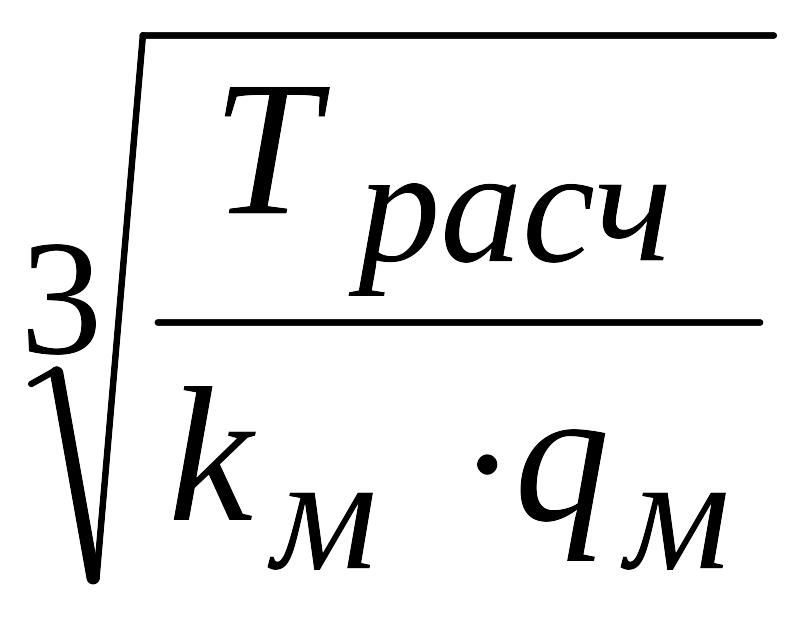

Диаметр муфты рассчитываем по эмпирической формуле

dм

10

,

,

где:

![]() ;

;

![]() – отношение рабочей ширины зубчатого

венца к расчетному диаметру,

– отношение рабочей ширины зубчатого

венца к расчетному диаметру,

![]() = 0,20,25;

= 0,20,25;

![]() –

коэффициент, зависящий от твердости

активных поверхностей зубьев муфты.

При твердости поверхности зубьев 56-62

HRC

12, а при твердости 40-50 HRC 4<

6.

–

коэффициент, зависящий от твердости

активных поверхностей зубьев муфты.

При твердости поверхности зубьев 56-62

HRC

12, а при твердости 40-50 HRC 4<

6.

Получаем

при

![]() =4

=4

dм

10

![]() 51

мм

.

51

мм

.

По табл. 9 для рассчитанных Т и d выбираем зубчатую муфту d=60 мм; Т =4000 Н м.

Таблица 9