- •Г.В. Лепеш

- •Содержание

- •Предисловие

- •1. Общие определения и рекомендации

- •2. Задание на контрольные работы

- •3. Исходные данные

- •4. Расчет силовых и кинематических характеристик привода

- •4.1. Определение мощности на приводном валу

- •Ориентировочные значения частных к. П. Д.

- •4.2. Выбор электродвигателя

- •4.3. Кинематический расчет привода

- •5. Расчет параметров зубчатых колес

- •5.1. Определение механических свойств материалов

- •Механические характеристики некоторых материалов зубчатых колес

- •5.2. Расчет параметров передачи

- •6. Конструирование валов редуктора

- •6.1. Расчет диаметров валов

- •6.2. Расчет шпоночных соединений

- •6.3. Расчет зубчатой муфты

- •Основные параметры зубчатых соединительных муфт

- •6.4. Разработка чертежа вала редуктора

- •7. Проверочный расчет быстроходного вала

- •7.1. Определение реакций опор

- •7.2. Расчет статической прочности вала

- •7.3. Уточненный расчет прочности вала

- •При различных видах поверхностной обработки

- •8. Подбор подшипников качения

- •Список литературы

- •Основы проектирования и конструирования

- •192171, Г. Санкт-Петербург, ул. Седова, 55/1

5. Расчет параметров зубчатых колес

Основной причиной выхода из строя зубчатых колес является повреждение активных поверхностей зубьев в результате развития усталостного выкрашивания. В расчетах прочности вводят ограничения по контактным напряжениям, допустимые величины которых определяются на основании механических свойств материалов зубчатых колес.

5.1. Определение механических свойств материалов

Традиционными материалами, применяемыми для изготовления зубчатых колес являются конструкционные углеродистые и легированные стали (см. табл. 5). В технологическом процессе изготовления зубчатых колес и валов предполагается термическая обработка заготовок, которая изменяет механические свойства их материалов, в частности, твердости поверхности НВ или HRC. Так при нормализации ("Н") или улучшении ("У") твердость заготовки не превышает НВ 350, а при закалке "З" и цементации "Ц" или азотировании поверхности достигается большая твердость НВ> 350 (HRC 56 –63). При твердости НВ<350 с целью улучшения условий контактной прочности принимают материал для шестерни (меньшего по диаметру колеса) на 10 –30 единиц выше, чем для колеса.

В процессе термической обработки механические свойства материалов, как правило, неравномерны по толщине заготовки и по этой причине для детали в целом они определяются диаметром ее заготовки (см. табл. 5).

По марке материала шестерни, приведенной в задании (см. табл. 1), выбираем для шестерни сталь 45 с термообработкой улучшением НВ 240, а для колеса тоже сталь 45 с термообработкой нормализацией (см. табл. 5) НВ 215.

Примем предварительно: для шестерни диаметр заготовки до 100 мм, а для колеса до 400 мм. При этом на основании таблицы 5 имеем:

-

для материала шестерни: предел текучести

![]() =440

МПа, предел прочности

=440

МПа, предел прочности

![]() =780

МПа;

=780

МПа;

- для материала колеса: предел текучести =280 МПа, предел прочности =550 МПа.

Таблица 5

Механические характеристики некоторых материалов зубчатых колес

Марка стали |

Диаметр заготовки, мм |

Предел прочности, МПа |

Предел текучести, МПа |

Твердость, НВ, (НRC) |

Термообработка |

Ст 45

|

до 100 100-300 300-500 |

590 570 550 |

300 290 280 |

167-217 |

Нормализация |

до 100 100-300 300-500 |

780 730 690 |

440 390 340 |

207-250 194-222 180-207 |

Улучшение |

|

40Х

|

до 60 100-200 200-300 300-600 |

980 760 740 690 |

790 490 490 440 |

200-230 |

Нормализация |

до 120 120-150 150-180 180-250 |

930 880 830 780 |

690 590 540 490 |

253-285 243-271 230-257 215-243 |

Улучшение |

|

30ХГС

|

до 60 100-160 160-250

|

980 890 790 |

840 690 640 |

215-229 |

Нормализация |

30ХГТ |

до 60

60-100

100-150 |

1100

900

850 |

800

750

700 |

300 (56-63 HRC) 270 (56-63 HRC) 240 (56-63 HRC) |

Цементация +закалка +низкий отпуск |

Рассчитаем допускаемые контактные напряжения для материала шестерни и колеса. Для чего по заданной долговечности t=55000 час. (см. табл. 1) определяем число рабочих циклов:

-

шестерни

![]() 60

960 55000=3,17 10 9;

60

960 55000=3,17 10 9;

-

колеса

![]() 60

192 55000=0,63 10 9.

60

192 55000=0,63 10 9.

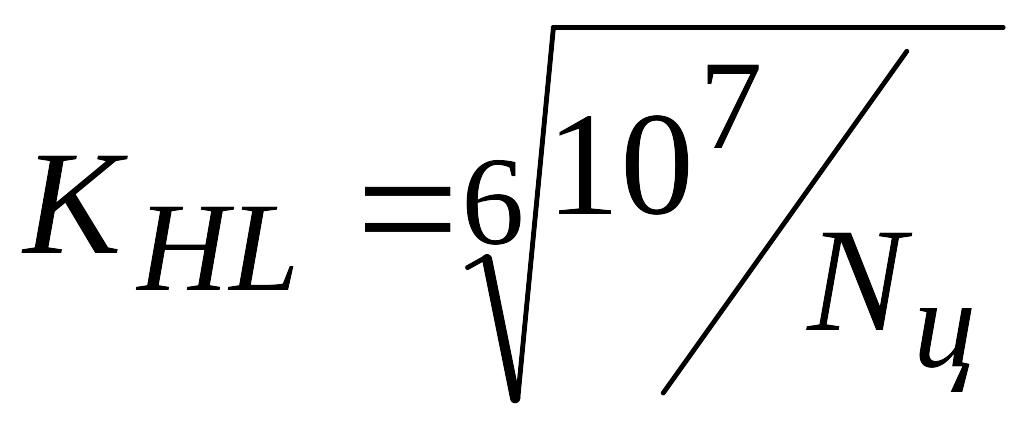

При

![]() >

10 7

принимаем

коэффициент долговечности

>

10 7

принимаем

коэффициент долговечности

![]() = 1, в противном случае его определяют

по следующей формуле:

= 1, в противном случае его определяют

по следующей формуле:

.

.

Коэффициент

безопасности

![]() для колес из нормализованной и улучшенной

стали, а также при закалке принимают

=1,1 – 1,2, а при поверхностном упрочнении

(например, при цементации)

=1,2 – 1,3.

для колес из нормализованной и улучшенной

стали, а также при закалке принимают

=1,1 – 1,2, а при поверхностном упрочнении

(например, при цементации)

=1,2 – 1,3.

Примем =1,15.

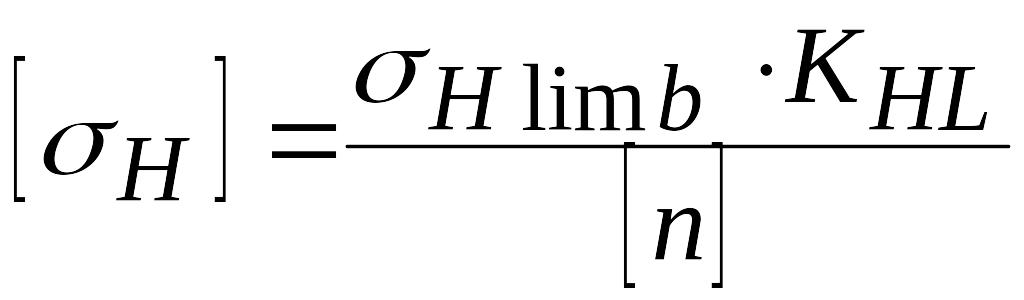

Допускаемые контактные напряжения для материалов зубчатой передачи определяются по формуле

,

,

где

![]() –

предел контактной выносливости при

базовом числе циклов (табл. 6).

–

предел контактной выносливости при

базовом числе циклов (табл. 6).

Таблица 6

Предел контактной выносливости при базовом числе циклов = 107

(ГОСТ 2.309 –73)

Термическая и термохимическая обработка |

Твердость поверхности зубьев |

,МПа.

|

Сталь |

Нормализация и улучшение |

350 НВ |

2 НВ +70 |

Углеродистая |

Объемная закалка |

40 –50 НRC |

17 HRC +100 |

|

Поверхностная закалка |

40 –56 НRC |

17 HRC + 200 |

|

Цементация или нитроцементация |

40 – 56 HRС |

23 HRC |

Легированная |

Азотирование |

550 – 750 HV |

1050 |

|

НВ – твердость по Бринелю; HRC – твердость по Роквеллу; HV – твердость по Виккерсу. |

|||

По таблице 6 принимаем при НВ350 НВ = 2 НВ +70, тогда:

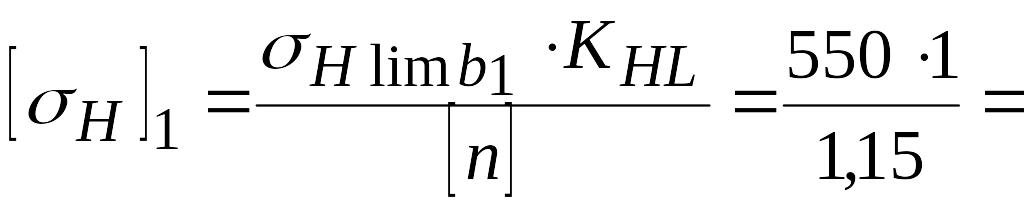

-

для шестерни

![]() = 550 МПа;

= 550 МПа;

478,3

МПа;

478,3

МПа;

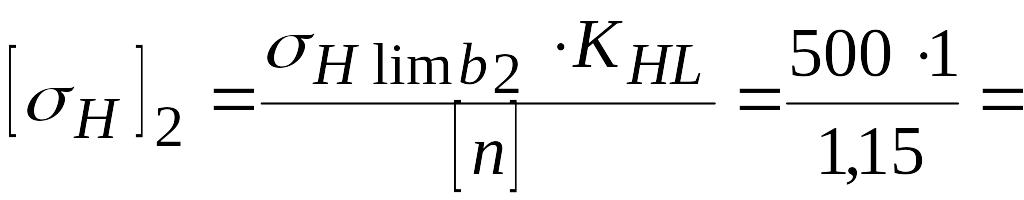

-

для колеса

![]() = 500 МПа.

= 500 МПа.

434,8

МПа;

434,8

МПа;