- •1 Конструкційна міцність і шляхи її підвищення

- •1.1 Загальні положення

- •1.2 Конструкційна міцність матеріалів

- •1.2.1 Загальні положення

- •1.2.2 Механічні властивості та способи їх

- •1.3 Методи підвищення конструкційної

- •1.4 Залізовуглецеві сплави основні конструкційні

- •1.4.1 Загальні положення

- •1.4.2 Вуглецеві сталі

- •1.4.3 Чавуни

- •2 Термічна обробка

- •2.1 Загальні положення термічної обробки

- •2.2 Перетворення при нагріванні і охолоджуванні сталі

- •2.2.1 Утворення аустеніту при нагріванні

- •2.2.2 Перетворення аустеніту при охолоджуванні

- •2.2.3 Перетворення мартенситу при нагріванні

- •2.3 Види термічної обробки

- •2.3.1 Відпал

- •2.3.2 Гартування

- •Vкрит.- критична швидкість гартування

- •2.3.3 Відпуск

- •2.3.4 Дефекти термічної обробки

- •2.4 Поверхневе зміцнення

- •2.4.1 Загальні положення

- •2.4.2 Поверхневе гартування

- •2.4.2.1 Гартування з індукційним нагрівом

- •2.4.2.3 Поверхневе гартування в електролітах

- •2.4.2.4 Гартування з нагрівом лазерним променем

- •2.4.3 Хіміко-термічна обробка (хто)

- •3 Леговані сталі

- •3.1 Загальні положення

- •3.2 Конструкційні сталі

- •3.2.1 Сталі підвищеної оброблюваності

- •3.2.2 Низьковуглецеві сталі для цементації

- •3.2.3 Середньовуглецеві сталі для поліпшення

- •3.2.4 Ресорно-пружинні сталі

- •3.2.5 Підшипникові сталі

- •3.2.6 Високоміцні сталі

- •3.2.7 Зносостійкі сталі та сплави

- •3.3 Інструментальні сталі

- •3.3.1 Загальні положення

- •3.3.2 Сталі для різального інструменту

- •3.3.2.1 Вуглецеві і леговані інструментальні сталі

- •3.3.2.2 Швидкорізальні сталі

- •3.3.3 Штампові сталі

- •3.3.4 Сталі для вимірювальних інструментів

- •3.3.5 Тверді сплави

- •3.4 Спеціальні сталі

- •3.4.1 Корозійностійкі (нержавіючі) сталі

- •3.4.2 Жаростійкі сталі і сплави

- •3.4.3 Жароміцні сталі і сплави

- •3.4.4 Магнітні сталі і сплави

- •4 Кольорові метали і сплави

- •4.1 Алюміній і сплави на його основі

- •4.1.1 Загальна характеристика алюмінію

- •4.1.2 Алюмінієві сплави

- •4.2 Магній і сплави на його основі

- •4.2.1 Загальна характеристика магнію і його сплавів

- •4.2.2 Магнієві сплави, що деформуються

- •4.2.3 Ливарні магнієві сплави

- •4.3 Титан і сплави на його основі

- •4.3.1 Загальна характеристика титану і його сплавів

- •4.3.2 Промислові титанові сплави

- •4.4 Берилій і сплави на його основі

- •4.4.1 Властивості берилію

- •4.4.2 Берилієві сплави

- •4.5 Мідь і її сплави

- •4.5.1 Загальна характеристика міді і її сплавів

- •4.5.2 Латунь

- •4.5.3 Бронзи

- •Література

- •Курс лекцій з дисципліни

- •108/2007. Підп. До друку Формат 60х84/16.

- •84313, М. Краматорськ, вул. Шкадінова, 72

2 Термічна обробка

2.1 Загальні положення термічної обробки

Однією з важливих проблем сучасного технічного розвитку є поліпшення техніко-економічних показників машин, механізмів і інженерних споруд на основі зниження їх питомої металоємності, а також збільшення експлуатаційної надійності і довговічності. Термічна обробка – найпоширеніший в сучасній техніці спосіб зміни властивостей металів і сплавів. Чим відповідальніша конструкція, тим більше в ній термічно оброблених деталей. За глибиною і різноманітністю структурних змін, що виникають в результаті термічної обробки, з нею не можуть порівнятися ні механічні, ні які-небудь інші види дії на метал. У всьому світі за рівнем використовування в промисловості термічної обробки роблять висновки про технічний рівень і культуру виробництва.

Термічна обробка – це технологічний процес теплової обробки виробів з металів і сплавів з метою зміни їх структури і властивостей в заданому напрямі. Ця мета досягається за допомогою нагріву і витримки при певній температурі протягом заданого часу і подальшого охолоджування. Температуру нагріву сплавів даного складу вибирають, виходячи з їх діаграми стану. Тривалість витримки повинна забезпечити крізне або поверхневе нагрівання виробів, протікання фазових перетворень, розчинення карбідів, коагуляцію фаз і т. п. Швидкість подальшого охолоджування визначає вид термічної обробки.

Основними параметрами термічної обробки є температура і час. До допоміжних параметрів відносяться швидкості нагрівання і охолоджування. Будь-який режим термічної обробки може бути зображений у вигляді графіка в координатах: температура, час.

Основою всіх перетворень при термічній обробці є прагнення системи до мінімуму вільної енергії. Фазові перетворення в сплавах відбуваються унаслідок того, що один стан системи стає менш стабільним в порівнянні з іншим, тобто має велику вільну енергію.

Під час термічної обробки в сталі відбуваються такі основні фазові перетворення:

- фериту і цементиту на аустеніт при нагріванні вище АС1;

- аустеніту у ферит на цементит при охолоджуванні нижче Аr1;

- аустеніту на мартенсит при охолоджуванні з швидкостями більше критичних;

- мартенситу на ферит і карбіди при його нагріванні нижче АС1.

Як видно з графіку, наведеного на рис. 8, при температурах вище А1 якнайменшу вільну енергію має аустеніт, і тому відбувається його утворення при нагріві сталі.

Рисунок 8 Залежність вільної енергії F від температури для різних структурних складових сталі (А – аустеніт, М – мартенсит, П – перліт)

Нижче за температуру А1 відбувається зворотне перетворення.

При температурі нижче То вільна енергія перліту мінімальна, але робота, необхідна для переходу аустеніту в мартенсит менше, ніж для утворення перліту. Дана обставина сприяє попередньому утворенню мартенситу, після чого за відповідних умов утворюватиметься ферито-цементитна суміш.

2.2 Перетворення при нагріванні і охолоджуванні сталі

2.2.1 Утворення аустеніту при нагріванні

Процес утворення аустеніту при нагріванні вуглецевої сталі складається з поліморфного перетворення і розчинення в аустеніті цементиту.

При нагріванні евтектоїдної сталі з початковою перлітною структурою вище АС1 відбувається утворення зародків аустеніту на базі фазових флуктуацій на міжфазних поверхнях між феритом і цементитом. Подальше зростання зародків відбувається за рахунок різної концентрації вуглецю на межах «цементит-аустеніт» і «ферит - аустеніт», внаслідок чого спостерігається дифузійне перенесення вуглецю від першої межі до другої і розчинення цементиту для відновлення рівноваги. Після повного розчинення цементиту аустеніт є неоднорідним, і потрібна деяка витримка для досягнення його однорідності (гомогенізації).

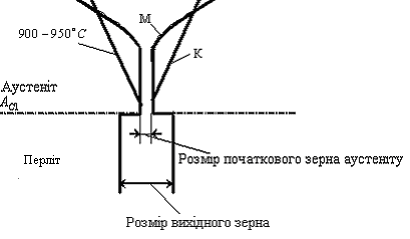

Оскільки межа між складовими перліту (феритом і цементитом) дуже поширена, то перетворення починаються з утворення великої кількості малих зерен. Розмір цих зерен характеризує величину початкового зерна аустеніту (рис. 9).

При підвищенні температури зерна аустеніту починають зростати, і залежно від кінетики цього процесу розрізняють два типи сталей: спадково дрібнозернисті і спадково грубозернисті. Перший тип сталей характеризується малою схильністю, а другий – підвищеною схильністю до зростання зерна. Таким чином, спадкова зернистість характеризує схильність аустенітного зерна до зростання.

Спадкова зернистість залежить від наявності нерозчинених в аустеніті дисперсних карбідів, оксидів і нітридів, які розміщуються біля меж зерен і надають бар'єрну дію при зростанні зерна. Це обумовлює вплив розкислювання сталі і її хімічного складу. Спокійні сталі, розкислені при виплавці алюмінієм, ванадієм, титаном, є спадково дрібнозернистими. Карбідо- і нітридотвірні елементи (Cr, Mo, W, V, Nb, Ti, Zr) затримують зростання зерна аустеніту, причому, чим стійкіші до розчинення при нагріванні утворюються фази, тим сильніший ефект.

Киплячі сталі, розкислені при виплавці тільки марганцем, є спадково грубозернистими. З легуючих елементів збільшують схильність до зростання зерна марганець і бір.

Після розчинення бар'єрів, які стримують зростання зерна в спадково дрібнозернистій сталі, воно починає швидко зростати. При нагріванні вище 950…1000°С розмірів зерен в спадково дрібнозернистій сталі може бути навіть більше, ніж в спадково грубозернистій сталі при цій температурі.

Зерно аустеніту, одержаного в сталі в результаті термічної обробки, називається дійсним, і його розмір залежить від температури і тривалості витримці при нагріванні.

Рисунок 9 Зростання зерна аустеніту при підвищенні температури для грубозернистих (К) і дрібнозернистих (М) сталей

На властивості сталі впливає тільки дійсний розмір зерна. Розмір спадкового зерна на властивості не впливає. Від величини зерна майже не залежать статичні характеристики (НВ, У, 0,2, ), але сильно знижується при його збільшенні ударна в'язкість і підвищується поріг холодноламкості.

Перетворення перліту в аустеніт може відбуватися в повній відповідності з діаграмою стану „залізо-цементит" лише за умови дуже повільного нагрівання. У реальних умовах перетворення проходить при температурах вище, ніж А1, і чим швидше відбувається нагрівання, тим інтенсивніше і при вищій температурі воно відбувається. Процес перетворення перліту на аустеніт швидшає також при підвищенні змісту вуглецю в сталі і збільшенні дисперсності ділянок перліту.

Наведені положення стосуються тільки евтектоїдної сталі, а доевтектоїдної і заевтектоїдної сталі матимуть структуру однорідного аустеніту лише при нагріванні вище лінії, відповідно, АС3 і Асm.