- •1 Конструкційна міцність і шляхи її підвищення

- •1.1 Загальні положення

- •1.2 Конструкційна міцність матеріалів

- •1.2.1 Загальні положення

- •1.2.2 Механічні властивості та способи їх

- •1.3 Методи підвищення конструкційної

- •1.4 Залізовуглецеві сплави основні конструкційні

- •1.4.1 Загальні положення

- •1.4.2 Вуглецеві сталі

- •1.4.3 Чавуни

- •2 Термічна обробка

- •2.1 Загальні положення термічної обробки

- •2.2 Перетворення при нагріванні і охолоджуванні сталі

- •2.2.1 Утворення аустеніту при нагріванні

- •2.2.2 Перетворення аустеніту при охолоджуванні

- •2.2.3 Перетворення мартенситу при нагріванні

- •2.3 Види термічної обробки

- •2.3.1 Відпал

- •2.3.2 Гартування

- •Vкрит.- критична швидкість гартування

- •2.3.3 Відпуск

- •2.3.4 Дефекти термічної обробки

- •2.4 Поверхневе зміцнення

- •2.4.1 Загальні положення

- •2.4.2 Поверхневе гартування

- •2.4.2.1 Гартування з індукційним нагрівом

- •2.4.2.3 Поверхневе гартування в електролітах

- •2.4.2.4 Гартування з нагрівом лазерним променем

- •2.4.3 Хіміко-термічна обробка (хто)

- •3 Леговані сталі

- •3.1 Загальні положення

- •3.2 Конструкційні сталі

- •3.2.1 Сталі підвищеної оброблюваності

- •3.2.2 Низьковуглецеві сталі для цементації

- •3.2.3 Середньовуглецеві сталі для поліпшення

- •3.2.4 Ресорно-пружинні сталі

- •3.2.5 Підшипникові сталі

- •3.2.6 Високоміцні сталі

- •3.2.7 Зносостійкі сталі та сплави

- •3.3 Інструментальні сталі

- •3.3.1 Загальні положення

- •3.3.2 Сталі для різального інструменту

- •3.3.2.1 Вуглецеві і леговані інструментальні сталі

- •3.3.2.2 Швидкорізальні сталі

- •3.3.3 Штампові сталі

- •3.3.4 Сталі для вимірювальних інструментів

- •3.3.5 Тверді сплави

- •3.4 Спеціальні сталі

- •3.4.1 Корозійностійкі (нержавіючі) сталі

- •3.4.2 Жаростійкі сталі і сплави

- •3.4.3 Жароміцні сталі і сплави

- •3.4.4 Магнітні сталі і сплави

- •4 Кольорові метали і сплави

- •4.1 Алюміній і сплави на його основі

- •4.1.1 Загальна характеристика алюмінію

- •4.1.2 Алюмінієві сплави

- •4.2 Магній і сплави на його основі

- •4.2.1 Загальна характеристика магнію і його сплавів

- •4.2.2 Магнієві сплави, що деформуються

- •4.2.3 Ливарні магнієві сплави

- •4.3 Титан і сплави на його основі

- •4.3.1 Загальна характеристика титану і його сплавів

- •4.3.2 Промислові титанові сплави

- •4.4 Берилій і сплави на його основі

- •4.4.1 Властивості берилію

- •4.4.2 Берилієві сплави

- •4.5 Мідь і її сплави

- •4.5.1 Загальна характеристика міді і її сплавів

- •4.5.2 Латунь

- •4.5.3 Бронзи

- •Література

- •Курс лекцій з дисципліни

- •108/2007. Підп. До друку Формат 60х84/16.

- •84313, М. Краматорськ, вул. Шкадінова, 72

2.3.2 Гартування

2.3.2.1 Загальні положення

Існує три види гартування:

- гартування з поліморфним перетворенням;

- гартування без поліморфного перетворення;

- гартування з оплавленням поверхні.

Гартування з поліморфним перетворенням (гартування сталі на мартенсит) впродовж століть є основним способом зміцнення сталі, а в даний час застосовується і для гартування сплавів кольорових металів.

Гартування без поліморфного перетворення була вперше застосована на рубежі 20-го століття, і її промислове використовування почалося одночасно із застосуванням алюмінієвих сплавів. Гартування без поліморфного перетворення застосовується для сплавів, що мають змінну розчинність компонентів залежно від температури. У результаті гартування утворюється пересичений твердий розчин, але кристалічні гратки залишаються незмінними.

Гартування з оплавленням поверхні з'явився в 70-х роках минулого століття, коли в промисловості почали використовувати лазерний нагрів.

Гартування сталі – це термічна обробка, яка включає нагрів до температури вище за фазові перетворення, витримку при цій температурі і охолоджування з швидкістю, що перевищує критичну (див.рис. 13). Гартування є зміцнюючою термічною обробкою. Підвищення твердості і міцності забезпечується за рахунок отримання структури мартенситу. Гартування не є остаточною операцією, і після неї обов'язково проводять відпуск.

Результати гартування багато в чому залежать від правильного вибору температури нагріву. Доевтектоїдні сталі для гартування слід нагрівати до температури на 30…50°С вище АС3. У цьому випадку сталь з початковою структурою перліт + ферит нагрівається до аустенітного стану і при охолоджуванні із швидкістю більше критичної утворюється мартенсит. Таке гартування називається повним.

Неповне гартування здійснюється від температур, які відповідають міжкритичному інтервалу від АС1 до АС3, і використовується тільки для листової низьколегованої сталі для отримання структури фериту з невеликими ділянками мартенситу до 20%. Така структура забезпечує достатньо високі механічні властивості і, одночасно, здібність до штампування. У всіх інших випадках неповний гарт доевтектоїдних сталей не використовується, оскільки механічні властивості виходять нижчими в порівнянні з гартуванням від температур вище АС3.

Заевтектоїдні сталі нагрівають для гартування на 15…20°С вище АС1. При цих температурах в сталі разом з аустенітом є цементит. Тому після гартування в структурі заевтектоїдних сталей присутні мартенсит з невеликою кількістю залишкового аустеніту і нерозчинені частинки цементиту, що мають високу твердість. Інтервал гартівних температур не повинен перевищувати 15…20оС, оскільки надмірне підвищення температури гарту викликає інтенсивне зростання зерна, що приводить до зниження міцності й опору крихкому руйнуванню.

Гартування заевтектоїдних сталей, по суті, є неповним. Якщо заевтектоїдну сталь нагрівати для гартування вище Асm, то її структура складатиметься з крупногольчатого мартенситу з підвищеним вмістом залишкового аустеніту, присутність якого в структурі сталі знижує твердість.

Тривалість нагріву і витримки при гартівній температурі повинна забезпечити прогрівання виробів за перетином і завершення фазових перетворень, але виключити зростання зерна і зневуглецювання поверхневих шарів деталі. У більшості випадків є прийнятним вибір тривалості нагріву з розрахунку 1,5 хв. на 1мм перетину для вуглецевих сталей і 2 хв. на 1мм перетину для легованих сталей. Тривалість витримки складає одну третину від тривалості нагріву.

При визначенні технологічних параметрів процесу гартування необхідно враховувати загартовуваність і прогартовуваність сталі.

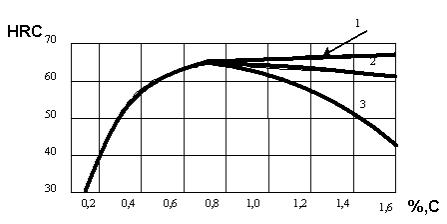

Загартовуваність – це здатність сталі підвищувати в процесі гартування свою твердість. Загартовуваність залежить головним чином від вмісту вуглецю в сталі, підвищується при його збільшенні і вважається достатньою при 0,4%С і вище, коли твердість загартованої сталі наближається до 60HRC (рис. 14).

1 – твердість мартенситу; 2 –заевтектоїдна сталь після гартування від температури АС1 + 20оС; 3 -твердість заевтектоїдної сталі після гартування від температури АСМ + (20…30оС)

Рисунок 14 - Вплив температури нагріву на твердість при гартуванні

сталі

Прогартовуваність характеризує глибину загартованого шару за даних умов гартування. За глибину загартованого шару умовно приймають відстань від поверхні до напівмартенситної зони (50% мартенситу і 50% трооститу). Діаметр заготівки, в центрі якої після гартування в даному охолоджуючому середовищі утворюється напівмартенситна структура, називається критичним діаметром ( Дкр). Прогартовуваність зростає при підвищенні стійкості аустеніту, що переохолоджується, і, відповідно, зниженні критичної швидкості гартування.

2.3.2.2 Способи гартування

Охолоджування при гартуванні повинне забезпечити отримання структури мартенситу в межах заданого перетину деталі за відсутності утворення тріщин і деформацій.

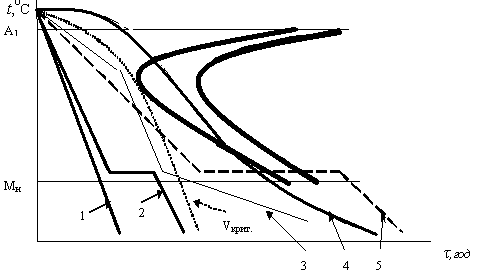

Ідеальним охолоджуванням вважається таке, при якому забезпечується висока швидкість охолоджування при температурах якнайменшої стійкості аустеніту для попередження його дифузійного розпаду і повільне охолоджування в інтервалі мартенситного перетворення з метою зменшення гартівних напруг (рис. 15).

1 – гартування у воді; 2 – ступінчасте гартування;3 – ідеальне охолоджування; 4 – гартування в мастилі;5 – ізотермічне гартування;