- •2. Индивидуальное задание на практику

- •3. Инструкция по охране труда при работе на токарном станке:

- •4. Типы станков, применяемые в машиностроении, их назначение.

- •5. Инструкция по охране труда при работе на заточном оборудование:

- •6. Общий вид токарного станка с чпу с указанием основных узлов Токарный станок модели 16к20ф3; нц-201

- •Назначение токарного станка модели 16к20ф3; нц-201.

- •Преимущества токарного станка модели 16к20ф3; нц-201.

- •Узлы станка.

- •7. Виды работ, выполняемых на токарном станке.

- •8. Технологическая оснастка применяемая на токарном станке.

- •9. Квалификационная характеристика оператора станков с чпу 2 разряда.

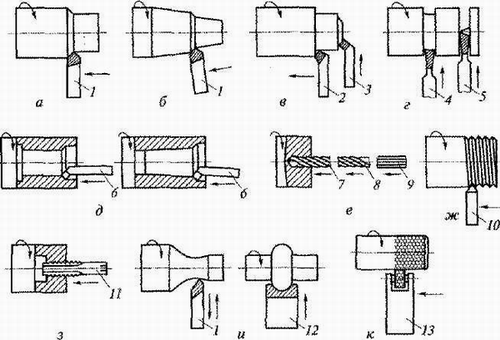

7. Виды работ, выполняемых на токарном станке.

Основные виды токарных работ:

а — обработка наружных цилиндрических поверхностей;

б — обработка наружных конических поверхностей;

в — обработка торцов и уступов;

г — вытачивание канавок, отрезка заготовки;

д — обработка внутренних цилиндрических и конических поверхностей;

е — сверление, зенкерование и развертывание отверстий;

ж — нарезание наружной резьбы;

з — нарезание внутренней резьбы;

и — обработка фасонных поверхностей;

к — накатывание рифлений;

Рис. Основные виды токарных работ: а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей; в — обработка торцов и уступов; г — вытачивание канавок, отрезка заготовки; д — обработка внутренних цилиндрических и конических поверхностей; е — сверление, зенкерование и развертывание отверстий; ж — нарезание наружной резьбы; з — нарезание внутренней ’резьбы; и — обработка фасонных поверхностей; к — накатывание рифлений; 1 проходной прямой резец; 2 — проходной упорный резец 3 — проходной отогнутый резец; 4 — отрезной резец; 5 — канавочный резец; б — расточной резец; 7 — сверло; 8 — зенкер; 9 — развертка; 10 — резьбовой резец; 11 — метчик; 12 — фасонный резец; 13 — накатка (стрелками показаны направления перемещения инструмента вращения заготовки)

Обработка конических поверхностей

При обработке валов часто встречаются переходы между обрабатываемыми поверхностями, которые имеют коническую форму, дрели длина конуса не превышает 50 мм, то его срабатывают широким резцом. При этом режущая кромка резца должна быть установлена в плане относительно оси центров на угол, соответствующий углу наклона конуса на обрабатываемой детали. Резцу сообщают подачу в поперечном или продольномнаправлении. Чтобы уменьшить искажение образующей конической поверхности и отклонение угла наклона конуса, режущую кромку резца устанавливают по оси вращения детали. Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 10 - 15мм могут возникнуть вибрации. Уровень вибраций растет с увеличением длины обрабатываемой детали и с уменьшением ее диаметра, а также с уменьшением угла наклони конуса, с приближением расположения конуса к середине детали и с увеличением вылета резца и при недостаточно прочном его закреплении. При вибрациях появляются следы и ухудшается качество обработанной поверхности. При обработке широким резцом жестких деталей вибрации могут не возникать, но при этом возможно смещение резца под действием радиальной составляющей силы резания, что может привести к нарушению настройки резца на требуемый угол наклона. Смещение резца зависит также от режима обработки и направления подачи. Конические поверхности с большими уклонами можно обрабатывать при повернутых верхних салазках суппорта с резцедержателем на угол α, равный углу наклона обрабатываемого конуса. Подача резца производится вручную (рукояткой верхних салазок), что является недостатком этого способа, так как неравномерность подачи приводит к увеличению шероховатости обработанной поверхности. По этому способу обрабатывают конические поверхности, длина которых соизмерима с длиной хода верхних салазок.

Конические поверхности большой длины с углом наклона α = 8 - 10° можно обрабатывать при смещении заднего центра. Величину смещения задней бабки определяют по шкале, нанесенной на торце опорной плиты со стороны маховика, и риске на торце корпуса задней бабки. Цена деления на шкале 1 мм. При отсутствии шкалы на опорной плите величину смещения задней бабки отсчитывают по линейке, приставленной к горной плите. Контроль величины смещения задней бабки производят с помощью упора или индикатора

Обработка цилиндрических поверхностей

Для наружного чистового и чернового обтачивания применяются проходные резцы. Черновое обтачивание выполняется обычно с более высокими скоростями резания и снятием стружки большего сечения, чем при чистовом обтачивании. В зависимости от направления подачи различают проходные резцы правые (подача справа налево) и левые (подача слева направо). Отогнутые проходные резцы имеют главный угол в плане 45 Прямые резцы могут иметь главный угол в плане 45, 60, 75 упорные – главный угол в плане 90°. При обтачивании наружных поверхностей передний угол выбирается в пределах от 10 до 15°, а задний – в пределах от 3 до 8

При установке резца в резцедержателе следует учитывать, что для чернового точения вершина резца обычно должна располагаться несколько выше центра обрабатываемой заготовки. Если черновая обработка выполняется со снятием больших слоев материала, а материал заготовки очень твердый, то резец следует установить так, что бы его вершина располагалась несколько ниже линии центров. Это позволяет избежать заедания резца вследствие прогиба заготовки под воздействием больших сил резания. При черновой обработке длинных заготовок небольшого диаметра резец устанавливается строго по центру во избежание его заедания в связи с тем, что заготовка в этом случае может пружинить. При чистовом точении резец во всех случаях устанавливается по линии центров. Допускается установка резца несколько ниже линии центров. Ни в коем случае нельзя устанавливать резец выше линии центров, так как это может привести к трению задней поверхности резца об обработанную поверхность, что существенно снижает качество обработки.

Обработка торцевых поверхностей

Торцевые поверхности и уступы обрабатываются подрезными, проходными прямыми, проходными отогнутыми и проходными упорными резцами. Подрезной резец предназначен специально для обработки наружных торцевых поверхностей. При подрезании торца подача резца осуществляется в направлении, перпендикулярном оси обрабатываемой заготовки. Главный задний угол у таких резцов составляет 10… 15°, а передний угол выбирается в зависимости от обрабатываемого материала по справочным таблицам. Проходным отогнутым резцом подрезают торцы, используя поперечную подачу. Проходным упорным резцом можно подрезать торцы, используя поперечную подачу или уступы, используя продольную подачу.

Резцы для подрезания торцов следует устанавливать точно по линии центров, так как в противном случае на торцевой поверхности остаемся выступ

Сверление, зенкерование и развертывание отверстий

Сверление—это один из видов получения и обработки отверстий резанием с помощью специального инструмента— сверла.

Как и любой другой режущий инструмент, сверло работает по принципу клина. По конструкции и назначению сверла делятся на перовые, спиральные, центровочные и др. В современном производстве применяются преимущественно спиральные сверла и реже специальные виды сверл. Спиральное сверло состоит из рабочей части, хвостовика и шейки. Рабочая часть сверла, в свою очередь, состоит из цилиндрической (направляющей) и режущей частей. Изготовляются сверла преимущественно из быстрорежуще стали марок Р9, Р18, Р6М5 и др. Все шире применяются металлокерамические твердые сплавы марок ВК6, ВК8 и Т15К6 Пластинками из твердых сплавов обычно оснащают только рабочую (режущую) часть сверла.

Сверлами производят не только сверление глухих (засверливание) и сквозных отверстий, т.е. получение этих отверстий в сплошном материале, но и рассверливание — увеличение размера (диаметра) уже полученных отверстий. Зенкованием называется - обработка верхней части отверстий в целях получения фасок ил цилиндрических углублений, например, под потайную головку винта или заклепки. Выполняется зенкование с помощью зенковок или сверлом большего диаметра;

Зенкерование — это обработка отверстий, полученных; литьем, штамповкой или сверлением, для придания им цилиндрической формы, повышения точности и качества поверхности. Зенкерование выполняется специальными инструментами— зенкерами. Зенкеры могут быть с режущими кромками на цилиндрической или конической поверхности (цилиндрические и конические зенкеры), а также с режущими кромками, расположенными на торце (торцовые зенкеры). Для обеспечения соосности обрабатываемого отверстия и зенкера на торце зенкера иногда делают гладкую цилиндрическую направляющую часть.

Зенкерование может быть процессом окончательной обработки или подготовительным к развертыванию. В последнем случае при зенкеровании оставляют припуск на дальнейшую обработку.

Развертывание — это чистовая обработка отверстий. По своей сущности она подобна зенкерованию, но обеспечивает более высокую точность и малую шероховатость обработки поверхности отверстий. Выполняется эта операция слесарными (ручными) или станочными (машинными) развертками. Развертка состоит из рабочей части, шейки и хвостовика. Рабочая часть подразделяется на заборную, режущую (коническую) и калибрующую части. Калибрующая часть ближе к шейке имеет обратный конус (0,04—0,6) для уменьшения трения развертки о стенки отверстия. Зубья на рабочей части (винтовые или прямые) могут быть расположены равномерно по окружности или неравномерно. Развертки с неравномерным шагом зубьев используются обычно для обработки отверстий вручную. Они позволяют избежать образования так называемой огранки, т.е. получения отверстий неправильной цилиндрической формы. Хвостовик ручной развертки имеет квадрат для установки воротка. Хвостовик машинных разверток диаметром до 10 мм выполняется цилиндрическим, других разверток — коническим с лапкой, как у сверл.

Нарезание резьбы

По направлению винтовой линии резьба делится на правую и левую. Профиль резьбы — это сечение ее витка в плоскости, проходящей через ось цилиндра, на котором нарезана резьба. Но вернемся к нарезанию резьбы. Начнем с внутренней. Ее нарезают метчиком, хвостовую часть которого закрепляют в воротке. Для сквозных отверстий используют метчик с заборной (нижней) частью на первых 4—5 нитках резьбы, которые направляют движение метчика вдоль стенок отверстия. Для глухих отверстий нужны метчики с более короткой заборной частью (на 2-3 нитки), с тем чтобы эффективная (режущая) зона резьбы доходила почти до дна отверстия.

Немаловажное значение имеет правильный выбор диаметра сверла, которым сверлится отверстие под внутреннюю резьбу, и диаметр стержня — под наружную. Диаметр сверла (и стержня) должен быть несколько меньше наружного диаметра резьбы.

Нарезание внутренней резьбы производится следующим образом. Заготовку (деталь) с высверленным отверстием закрепляют в тисках так, чтобы ось отверстия была строго вертикальной. В отверстие вставляют заборную часть чернового метчика и проверяют его установку по угольнику. Поверхность отверстия и режущую часть метчика следует смазать смазочно-охлаждающей жидкостью (машинным маслом — для стали, керосином — для чугуна). На хвостовую часть метчика надевают вороток.

Левой рукой прижимают вороток к метчику, а правой проворачивают до врезания на несколько витков в металл. После этого берут воротокдвумя руками и начинают его медленно вращать в таком режиме: 1 — 1,5оборота по ходу часовой стрелки, 0,5 оборота - против . Обратный поворот нужен для слома стружки. По окончании нарезания резьбы черновым метчиком ставят получистовои, а затем и чистовой метчики, и с каждым из них проделывают те же манипуляции, что и с черновым. Все время с помощью угольника нужно контролировать положение оси метчика относительно поверхности заготовки.

Для нарезания наружной резьбы используют плашки с плашкодержателем. Этим же инструментом пользуются для обновления поврежденной резьбы на болтах, винтах и шпильках. Режущая резьба плашки с одной или с двух сторон имеет заборную (начальную) часть. В первом случае плашка должна прилегать к упору плашкодержателя противоположной стороной (без заборной части). Чтобы избежать перекоса резьбы, с торца стержня снимают фаску (предварительно закрепив его вертикально в тисках). Затем плашку устанавливают на конец стержня перпендикулярно его оси и, слегка нажимая правой рукой на плашкодержатель, левой поворачивают его до надежного врезания плашки в металл. Это достигается после врезания первых ниток. После этого нажим уже не нужен, надо лишь медленно вращать плашку. Процесс нарезания можно облегчить, увеличив одновременно чистоту резьбы, если на стержень и плашку капнуть несколько капель машинного масла или смазочно-охлаждающей жидкости. Нарезание наружной резьбы продолжают до тех пор, пока плашка не пройдет всю требуемую длину стержня. После этого плашку свертывают со стержня, очищают их от стружек и смазки и проверяют нарезанную резьбу эталонной гайкой. Очистку от стружек следует производить щеткой, а не руками во избежание порезов об острые режущие кромки метчика или плашки.

Отделка поверхностей

Шлифование и полирование. Это чистовая обработка поверхностей изделий абразивными материалами и инструментами. При шлифовании поверхность получается ровной и гладкой, при полировании - зеркальной. Ясно, что четкой границы между этими двумя операциями нет.

При шлифовании сначала используют грубые, а далее все более мелкие абразивы. Осуществляют этот процесс либо вручную, либо с помощью сп ециальных станков, шлифуя закрепленными и свободными. При полировании используют только свободные абразивы, носителями которых служат эластичные круги, щетки и полировники. Наиболее распространены волосяные, нитяные, суконные, фетровые щетки. На поверхность круга наносят полировочные пасты, круг приводится во вращение и касается обрабатываемого изделия. Из полировочных паст особенно популярны пасты на основе оксида хрома (паста ГОИ) и оксида железа (крокусная паста). Для тонкого полирования металлов применяют порошок «Блеск», разведенный машинным маслом. Полировники бывают стальные и гепатитовые (на основе оксида железа) и имеют округлую и отполированную рабочую часть. Полирование изделий производится выглаживанием его поверхности гладким участком полировника, причем абразивы не используются.