- •Содержание

- •Глава 1. Понятие о размерных цепях 9

- •Глава 2. Размерный анализ в технологии сборки 63

- •Глава 3. Размерный анализ при проектировании

- •Глава 4. Размерный анализ точности изготовления

- •Глава 5. Размерный анализ сборочных единиц

- •Глава 6. Размерные цепи станочной технологической

- •Глава 7. Особенности замены размеров 267

- •Глава 8. Способы нанесения размеров на чертежах 283

- •Глава 9. Сложение и вычитание в расчетах

- •Глава 10. Размерный анализ и расчет технологических

- •Предисловие

- •Глава 1 понятие о размерных цепях

- •Назначение размерных цепей и решаемые инженерные задачи

- •1.2. Термины и определения

- •1 Измерительный инструмент; 2 деталь (в и с действительные поверхности детали)

- •1.3. Постановка задачи и построение размерных цепей

- •1.3.1. Нахождение замыкающего звена и его параметров

- •1.3.2. Выявление составляющих звеньев

- •1.4. Виды связей размерных цепей

- •1.5. Задачи, решаемые при расчете размерных цепей

- •1.6. Методы расчета размерных цепей

- •1.6.1. Метод max-min

- •1.6.2. Теоретико-вероятностный метод

- •1.7. Способы решения проектной задачи

- •1.8. Передаточное отношение составляющих звеньев

- •1.9. Примеры решения проектной задачи способом одинакового квалитета

- •1.9.1. Расчет методом max-min

- •1.9.2. Расчет теоретико-вероятностным методом

- •1.10. Примеры решения параллельно связанных размерных цепей

- •1.11. Пример расчета размерных цепей по определению допусков на операционные размеры

- •Цепи а, в, с и d: а – размеры детали по чертежу; б, в, г – маршрут обработки

- •Глава 2 размерный анализ в технологии сборки

- •2.1. Метод полной взаимозаменяемости

- •2.2. Метод неполной взаимозаменяемости

- •2.3. Метод групповой взаимозаменяемости

- •2.4. Метод регулирования компенсатором

- •2.5. Метод пригонки

- •2.6. Выбор метода сборки

- •2.7. Этапы и алгоритмы решения размерных цепей

- •2.8. Сравнение методов сборки. Примеры

- •2.8.1. Метод полной взаимозаменяемости

- •2.8.2. Метод неполной взаимозаменяемости

- •2.8.3. Метод групповой взаимозаменяемости

- •Производственный допуск замыкающего звена

- •2.8.4. Метод пригонки

- •2.8.5. Метод регулирования компенсатором

- •II ступень ;

- •III ступень ;

- •IV ступень .

- •2.9. Пример расчета размерной цепи вертикально-фрезерного станка [22]

- •Глава 3

- •3.2. Приспособление для базирования и размерной настройки при фрезеровании шпоночного паза

- •При фрезеровании шпоночного паза

- •Глава 4

- •Размерный анализ точности изготовления

- •И сборки элементов инструментальных систем

- •Для многоцелевых станков

- •4.1. Общие положения

- •Для инструментального блока (см. Рис. 4.2) уравнение (4.1) можно записать в следующем виде:

- •4.2. Пример расчета размерной цепи инструментального блока, установленного в шпинделе

- •4.2.1. Расчет размерной цепи методом max-min

- •Глава 5 размерный анализ сборочных единиц редукторов

- •5.1. Радиальный зазор и осевая игра в подшипниках

- •5.2. Размерные цепи цилиндрического редуктора

- •5.2.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.2.2. Пример расчёта размерных цепей вала колеса редуктора

- •Расчёт задания. Определим с помощью номограммы (см. Прил. 6) осевую игру подшипника, которая является замыкающим звеном размерной цепи н (рис. 5.8).

- •5.3. Размерные цепи конического одноступенчатого редуктора

- •5.3.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.3.2. Пример расчёта размерных цепей вала шестерни

- •5.3.3. Пример расчета размерных цепей вала колеса

- •5.4. Размерные цепи червячного редуктора

- •5.4.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.4.2. Пример расчета размерных цепей червячного редуктора

- •Глава 6 размерные цепи станочной технологической системы

- •6.1. Токарная технологическая система

- •6.1.1. Размерные цепи настройки токарного станка с чпу

- •6.1.2. Замыкающее звено при наружной обточке и расточке

- •6.1.3. Наладочный размер при подрезке торца

- •6.2. Размерная цепь сверлильно-фрезерно-расточных станков с чпу

- •6.3. Особенности и методы достижения точности замыкающего звена

- •6.3.1. Метод полной взаимозаменяемости

- •6.3.2. Метод размерной настройки инструмента вне станка

- •6.3.3. Метод настройки станка по результатам измерения

- •6.3.4. Метод размерной настройки станка по результатам

- •6.4. Регулирование положения режущих кромок инструмента

- •6.5. Особенности и средства размерной настройки инструмента вне станка

- •6.5.1. Приспособления для настройки инструмента

- •6.5.2. Приборы для размерной настройки инструмента

- •Глава 7 особенности замены размеров

- •7.1. Технологические размеры

- •7.2.1. Станочный размер Сm

- •С учётом базирования заготовки на станке (начало): с – размер по чертежу; е – погрешность базирования детали; Сm – станочный размер

- •С учётом базирования заготовки на станке (окончание): с – размер по чертежу;

- •7.2.2. Размер по упору Сb

- •7.2.3. Инструментальный размер

- •7.3. Замена размеров

- •F2 и f3 с технологическими (станочными) размерами и

- •Для рассматриваемого случая можно записать следующее уравнение размерной цепи:

- •7.4. Условия замены размеров

- •7.5. Взаимосвязь допусков размеров и допусков расположения

- •Глава 8 способы нанесения размеров на чертежах

- •8.1. Требования к расстановке размеров на чертежах

- •И отверстия

- •Размеров на чертеже детали при наличии чистовых и черновых поверхностей

- •8.2. Способы простановки размеров

- •8.3. Простановка размеров на вертежах деталей, обрабатываемых на станках типа «обрабатывающий центр»

- •Глава 9 Сложение и вычитание в расчетах размерных цепей

- •9.1. Расчет размерных цепей методом max-min

- •9.2. Анализ исполнительных размеров деталей шпоночного соединения

- •9.3. Анализ размеров шпоночного вала с учетом припуска на обработку по цилиндрической поверхности

- •9.4. Расчет технологических размеров и припуска на обработку

- •9.5. Замена размеров на чертежах деталей

- •9.6. Определение размеров детали на сборочном чертеже

- •Глава 10 размерный анализ и расчет технологических разМеРов

- •10.1. Погрешность технологического размера

- •10.2. Условия расчета технологического размера

- •10.3. Отклонение на технологический размер

- •10.4. Допуск на технологический размер

- •10.5. Пример расчета технологических размеров

- •Приложение 1

- •Приложение 4 замена размеров на чертежах

- •Приложение 10 значения коэффициента , биения 2е и перекоса е инструмента в расчетах точности деталей инструментальных блоков для многоцелевых станков [14, 18]

- •Список литературы

- •Розмірний аналіз при проектуванні, виготовленні й складанні

- •61002, Харків, вул. Фрунзе, 21

- •61002, Харків, вул. Фрунзе, 21

1.3. Постановка задачи и построение размерных цепей

Наиболее ответственным этапом в расчете размерных цепей является построение размерных цепей. При построении размерных цепей может быть два вида ошибки: или в размерную цепь включают размеры, не имеющие отношения к поставленной задаче, или в размерную цепь включают не все размеры, влияющие на выходную точность изделия.

В зависимости от решаемой задачи изображают схему изделия, технологической системы (СПИД), технологического процесса или измерения, на которую наносят размерную цепь или размерные цепи.

В размерную цепь должны входить только те размеры, которые непосредственно влияют на точность обработки, сборки или измерения.

Рекомендуется составлять размерную цепь в два этапа:

1. Нахождение замыкающего звена, его допуска и координаты середины поля допуска.

2. Выявление составляющих звеньев, влияющих на замыкающее звено.

1.3.1. Нахождение замыкающего звена и его параметров

Замыкающее звено размерной цепи находят, исходя из задачи, возникающей при конструировании изделия, его изготовлении и измерениях.

Поэтому вначале должна быть поставлена и четко сформулирована задача, решение которой необходимо для обеспечения соответствия конструкции изделия его служебному назначению, обеспечения требуемой точности изделия при изготовлении или оценке его точности при измерениях.

При выявлении замыкающего звена рекомендуется точно знать этап достижения точности: проектирование (конструирование); изготовление; сборка; измерение. Каждый этап достижения точности имеет свои особенности в постановке задачи, решение которой необходимо для достижения точности.

При конструировании изделия переход от формулировки задачи к нахождению замыкающего звена заключается в выявлении такого линейного или углового размера, от значения которого зависит решение поставленной задачи. Рассмотрим несколько примеров.

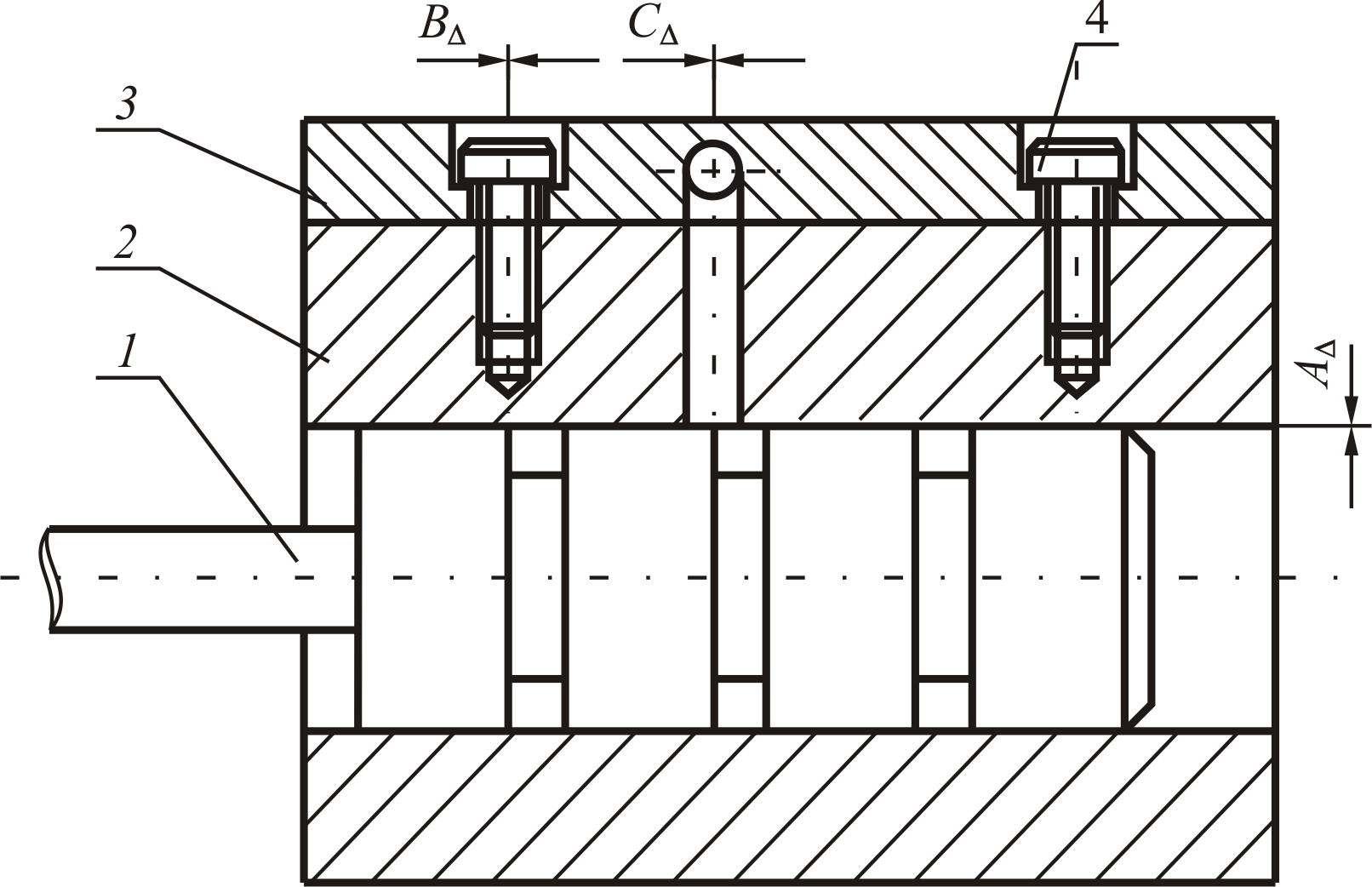

На рис. 1.5 представлена конструкция золотникового устройства.

Исходя из условий эксплуатации и собираемости золотникового устройства, необходимо простановкой размеров обеспечить решение следующих задач:

1. Обеспечить плавное (без заеданий) перемещение золотника с одновременным сохранением нормы утечки масла в золотниковом устройстве.

2. Обеспечить совмещение осей каналов в крышке и корпусе золотникового устройства до такого состояния, чтобы уменьшение площади канала в стыке корпуса с крышкой не создавало недопустимого увеличения сопротивления потока масла в гидравлической цепи.

3. Обеспечить присоединение (собираемость) крышки к корпусу золотника винтами 1 и 2.

Рисунок 1.5 – Конструкция золотникового устройства: 1 золотник; 2 – корпус золотника; 3 – крышка; 4 – крепежные болты (АΔ – зазор, ограниченный посадкой по рабочей поверхности золотника, СΔ – несовпадение осей каналов в крышке и в корпусе золотника, ВΔ – несовпадение осей крепежного отверстия в крышке и оси резьбового отверстия в корпусе золотника)

Требование первой задачи влияет на выбор (расчет) посадки по цилиндрической рабочей поверхности золотника. Замыкающим звеном размерной цепи являются функциональные зазоры, а на чертеже узла – предельные зазоры (Smin и Smax).

Относительное смещение осей каналов будет замыкающим звеном С∆ в размерной цепи «корпус–крышка». Причем точность замыкающего размера будет зависеть не только от точности межосевого расстояния в корпусе и крышке, но также и от точности посадок: «винт–корпус»; «винт–крышка» по резьбовой и цилиндрической поверхностям.

Обеспечить решение требуемой задачи можно точностью взаимного расположения осей резьбы в корпусе и оси цилиндрического отверстия в крышке. Относительное смещение этих осей ВΔ будет представлять замыкающее звено в сборочной размерной цепи.

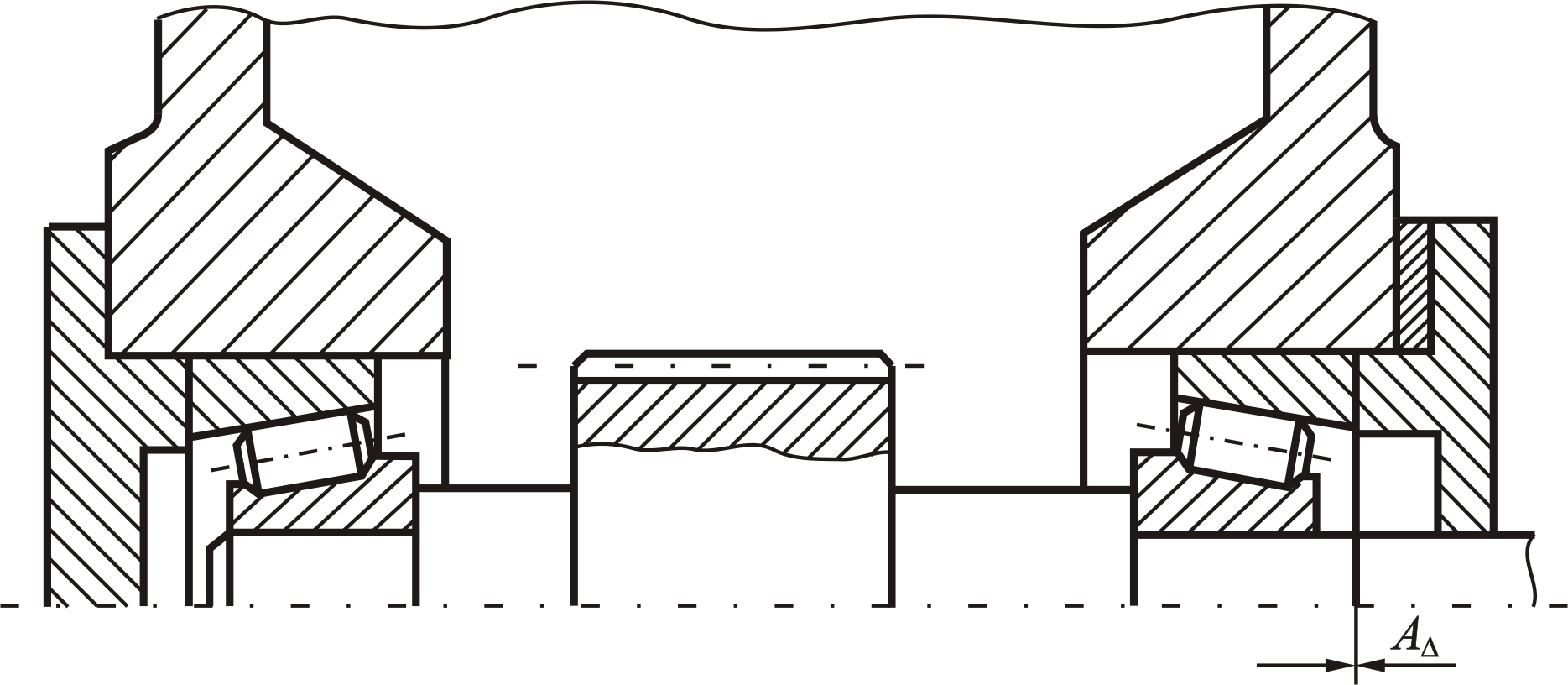

На рис. 1.6 дан пример задачи к нахождению замыкающего звена в сборочной единице редуктора.

Рисунок 1.6 – Сборочный узел вала шестерни цилиндрического редуктора

Свобода относительного взаимного перемещения при вращении внутреннего и наружного колец подшипников зависит от радиального зазора между боковыми дорожками колец и телами качения. Величина этого зазора зависит от осевой игры в подшипниках, т.е. от осевого зазора «С» (рис. 5.2). Так как при сборке торцевая поверхность наружного кольца подшипника соприкасается с торцом крышки, то и свобода вращения вала будет зависеть от расстояния АΔ между торцами крышки и наружного кольца подшипника. Задачу служебного назначения подшипника решает замыкающее звено АΔ.

Номинальный размер АΔ принимают равным нулю, а предельные отклонения на зазор принимают в зависимости от типа, размеров и условий эксплуатации подшипников (табл. П1.14–П1.18). На практике известны случаи, когда между торцами крышки и наружного кольца подшипника должен быть натяг (задний мост автомобиля), величина которого косвенно оценивается по крутящему моменту, который при контроле после сборки узла необходимо приложить к валу.

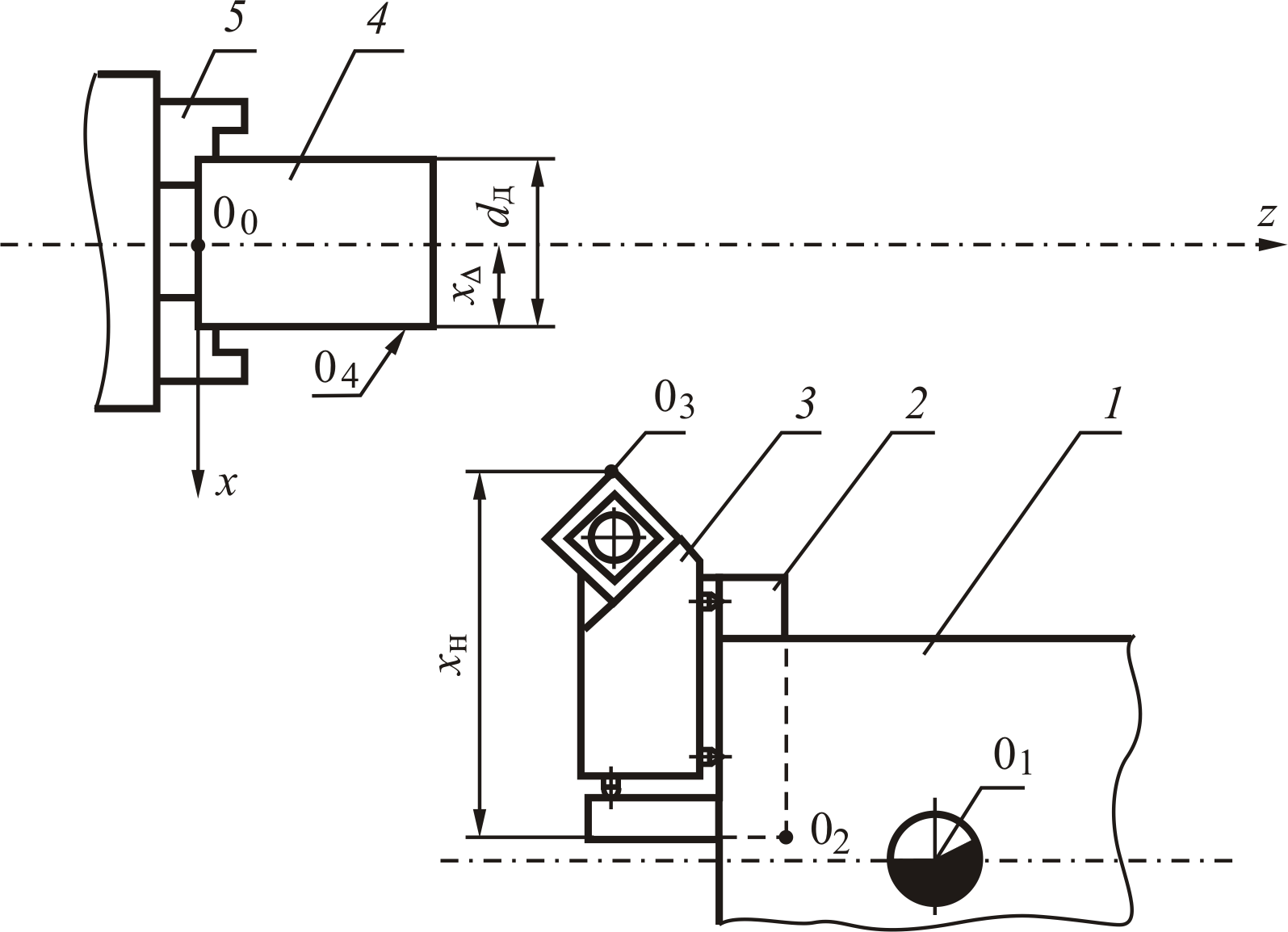

На рис 1.7 изображена схема расположения инструмента относительно оси вращения заготовки при обработке вала на токарном станке с ЧПУ.

Рисунок 1.7 – Схема расположения инструмента относительно оси вращения заготовки: 1 – револьверная головка; 2 – держатель инструментального блока; 3 – резец; 4 – заготовка; 5 – патрон (00 – начало координат станка; 01 – точка, расположенная на оси вращения головки; 02 – точка на базовой поверхности гнезда револьверной головки; 03 – вершина резца; 04 – точка на поверхности заготовки)

Точность размера d на заданном технологическом переходе ставит задачу размерной настройки станка. Замыкающим звеном является действительный размер вала dд, точность которого должна быть обеспечена технологическим процессом.

Допуск замыкающего звена в данном случае устанавливается чертежом детали. Однако действительный размер вала зависит от погрешностей обработки и измерения. Поэтому настроечный размер хΔ рассчитывают с учетом характера обработки, систематических и случайных погрешностей обработки, погрешности настройки инструмента вне станка и т. д. (см. пп. 6.1.2 и 6.1.3)

При измерениях замыкающим звеном АΔ (см. рис. 1.2) является измеренный размер детали.

Предельная погрешность измерения зависит, в основном, от номинального размера детали по чертежу и выбранного средства измерения, которое выбирается с учетом требуемой точности измерения.

Точность средства измерения должна быть в несколько раз выше точности размера детали. При этом следует учитывать вид контроля. При послеоперационном контроле предельная погрешность измерения должна составлять примерно 10 % поля допуска для того, чтобы не вводить производственных допусков. Предельная погрешность активного контроля размеров может достигать до 40–50 % поля допуска на изготовление детали, при этом процесс регулирования технологической точности можно считать достаточно точным.

Допуски на замыкающие звенья устанавливают соответствующими стандартами, например, на зубчатые и червячные передачи, металлорежущие станки и другие изделия. В остальных случаях замыкающие звенья определяют из условий собираемости и эксплуатации изделий, а допуски на замыкающие звенья устанавливают на основании расчетов или на основании опыта эксплуатации данного или аналогичного изделия.