- •Содержание

- •Глава 1. Понятие о размерных цепях 9

- •Глава 2. Размерный анализ в технологии сборки 63

- •Глава 3. Размерный анализ при проектировании

- •Глава 4. Размерный анализ точности изготовления

- •Глава 5. Размерный анализ сборочных единиц

- •Глава 6. Размерные цепи станочной технологической

- •Глава 7. Особенности замены размеров 267

- •Глава 8. Способы нанесения размеров на чертежах 283

- •Глава 9. Сложение и вычитание в расчетах

- •Глава 10. Размерный анализ и расчет технологических

- •Предисловие

- •Глава 1 понятие о размерных цепях

- •Назначение размерных цепей и решаемые инженерные задачи

- •1.2. Термины и определения

- •1 Измерительный инструмент; 2 деталь (в и с действительные поверхности детали)

- •1.3. Постановка задачи и построение размерных цепей

- •1.3.1. Нахождение замыкающего звена и его параметров

- •1.3.2. Выявление составляющих звеньев

- •1.4. Виды связей размерных цепей

- •1.5. Задачи, решаемые при расчете размерных цепей

- •1.6. Методы расчета размерных цепей

- •1.6.1. Метод max-min

- •1.6.2. Теоретико-вероятностный метод

- •1.7. Способы решения проектной задачи

- •1.8. Передаточное отношение составляющих звеньев

- •1.9. Примеры решения проектной задачи способом одинакового квалитета

- •1.9.1. Расчет методом max-min

- •1.9.2. Расчет теоретико-вероятностным методом

- •1.10. Примеры решения параллельно связанных размерных цепей

- •1.11. Пример расчета размерных цепей по определению допусков на операционные размеры

- •Цепи а, в, с и d: а – размеры детали по чертежу; б, в, г – маршрут обработки

- •Глава 2 размерный анализ в технологии сборки

- •2.1. Метод полной взаимозаменяемости

- •2.2. Метод неполной взаимозаменяемости

- •2.3. Метод групповой взаимозаменяемости

- •2.4. Метод регулирования компенсатором

- •2.5. Метод пригонки

- •2.6. Выбор метода сборки

- •2.7. Этапы и алгоритмы решения размерных цепей

- •2.8. Сравнение методов сборки. Примеры

- •2.8.1. Метод полной взаимозаменяемости

- •2.8.2. Метод неполной взаимозаменяемости

- •2.8.3. Метод групповой взаимозаменяемости

- •Производственный допуск замыкающего звена

- •2.8.4. Метод пригонки

- •2.8.5. Метод регулирования компенсатором

- •II ступень ;

- •III ступень ;

- •IV ступень .

- •2.9. Пример расчета размерной цепи вертикально-фрезерного станка [22]

- •Глава 3

- •3.2. Приспособление для базирования и размерной настройки при фрезеровании шпоночного паза

- •При фрезеровании шпоночного паза

- •Глава 4

- •Размерный анализ точности изготовления

- •И сборки элементов инструментальных систем

- •Для многоцелевых станков

- •4.1. Общие положения

- •Для инструментального блока (см. Рис. 4.2) уравнение (4.1) можно записать в следующем виде:

- •4.2. Пример расчета размерной цепи инструментального блока, установленного в шпинделе

- •4.2.1. Расчет размерной цепи методом max-min

- •Глава 5 размерный анализ сборочных единиц редукторов

- •5.1. Радиальный зазор и осевая игра в подшипниках

- •5.2. Размерные цепи цилиндрического редуктора

- •5.2.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.2.2. Пример расчёта размерных цепей вала колеса редуктора

- •Расчёт задания. Определим с помощью номограммы (см. Прил. 6) осевую игру подшипника, которая является замыкающим звеном размерной цепи н (рис. 5.8).

- •5.3. Размерные цепи конического одноступенчатого редуктора

- •5.3.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.3.2. Пример расчёта размерных цепей вала шестерни

- •5.3.3. Пример расчета размерных цепей вала колеса

- •5.4. Размерные цепи червячного редуктора

- •5.4.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.4.2. Пример расчета размерных цепей червячного редуктора

- •Глава 6 размерные цепи станочной технологической системы

- •6.1. Токарная технологическая система

- •6.1.1. Размерные цепи настройки токарного станка с чпу

- •6.1.2. Замыкающее звено при наружной обточке и расточке

- •6.1.3. Наладочный размер при подрезке торца

- •6.2. Размерная цепь сверлильно-фрезерно-расточных станков с чпу

- •6.3. Особенности и методы достижения точности замыкающего звена

- •6.3.1. Метод полной взаимозаменяемости

- •6.3.2. Метод размерной настройки инструмента вне станка

- •6.3.3. Метод настройки станка по результатам измерения

- •6.3.4. Метод размерной настройки станка по результатам

- •6.4. Регулирование положения режущих кромок инструмента

- •6.5. Особенности и средства размерной настройки инструмента вне станка

- •6.5.1. Приспособления для настройки инструмента

- •6.5.2. Приборы для размерной настройки инструмента

- •Глава 7 особенности замены размеров

- •7.1. Технологические размеры

- •7.2.1. Станочный размер Сm

- •С учётом базирования заготовки на станке (начало): с – размер по чертежу; е – погрешность базирования детали; Сm – станочный размер

- •С учётом базирования заготовки на станке (окончание): с – размер по чертежу;

- •7.2.2. Размер по упору Сb

- •7.2.3. Инструментальный размер

- •7.3. Замена размеров

- •F2 и f3 с технологическими (станочными) размерами и

- •Для рассматриваемого случая можно записать следующее уравнение размерной цепи:

- •7.4. Условия замены размеров

- •7.5. Взаимосвязь допусков размеров и допусков расположения

- •Глава 8 способы нанесения размеров на чертежах

- •8.1. Требования к расстановке размеров на чертежах

- •И отверстия

- •Размеров на чертеже детали при наличии чистовых и черновых поверхностей

- •8.2. Способы простановки размеров

- •8.3. Простановка размеров на вертежах деталей, обрабатываемых на станках типа «обрабатывающий центр»

- •Глава 9 Сложение и вычитание в расчетах размерных цепей

- •9.1. Расчет размерных цепей методом max-min

- •9.2. Анализ исполнительных размеров деталей шпоночного соединения

- •9.3. Анализ размеров шпоночного вала с учетом припуска на обработку по цилиндрической поверхности

- •9.4. Расчет технологических размеров и припуска на обработку

- •9.5. Замена размеров на чертежах деталей

- •9.6. Определение размеров детали на сборочном чертеже

- •Глава 10 размерный анализ и расчет технологических разМеРов

- •10.1. Погрешность технологического размера

- •10.2. Условия расчета технологического размера

- •10.3. Отклонение на технологический размер

- •10.4. Допуск на технологический размер

- •10.5. Пример расчета технологических размеров

- •Приложение 1

- •Приложение 4 замена размеров на чертежах

- •Приложение 10 значения коэффициента , биения 2е и перекоса е инструмента в расчетах точности деталей инструментальных блоков для многоцелевых станков [14, 18]

- •Список литературы

- •Розмірний аналіз при проектуванні, виготовленні й складанні

- •61002, Харків, вул. Фрунзе, 21

- •61002, Харків, вул. Фрунзе, 21

6.3.2. Метод размерной настройки инструмента вне станка

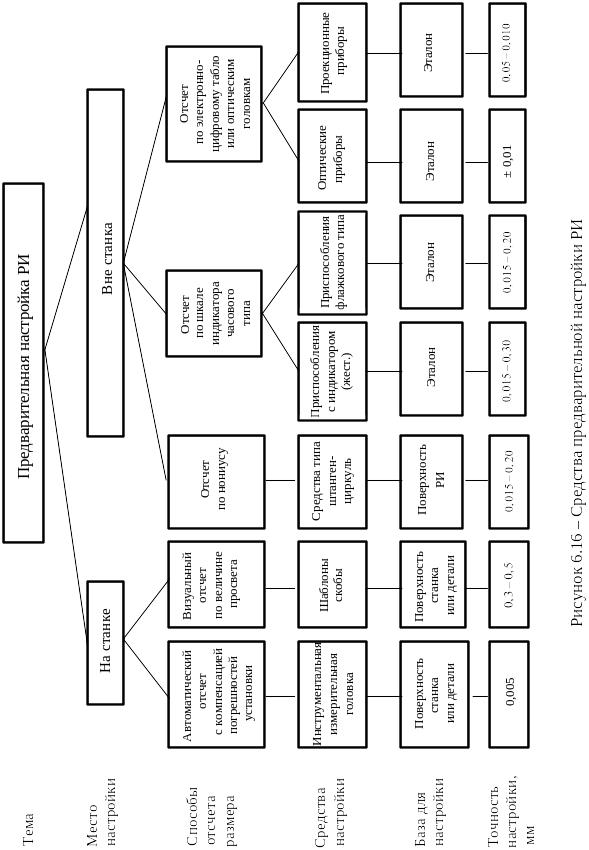

Размерная настройка инструмента может быть выполнена на станке или вне станка (рис. 6.16).

Настройка инструмента непосредственно на станке без средств ее автоматизации ведет к простою оборудования. Она требует наличия на станке привалочных баз и применяется в тех случаях, когда размерная настройка вне станка не обеспечивает требуемой точности обработки.

Размерная настройка инструмента вне станка рациональна при любом уровне автоматизации производства, имеет свои особенности в зависимости от типа производства, модели станка и т. п. Она позволяет совместить основное и вспомогательное время, а, следовательно, сокращает простои станка в связи с настройкой инструмента при его замене.

Система станков с ЧПУ основана на применении инструмента с заданным расположением режущих кромок в системе координат станка. Поэтому предварительная настройка инструмента обусловливает точность обработки и автоматическую смену инструментальных блоков.

Метод размерной настройки инструмента вне станка предполагает применение инструментальной оснастки или режущих инструментов с компенсаторами и средств для размерной настройки. От модели станка, точно-сти настройки, вида режущего инструмента зависит решение таких вопросов как способ отсчета размера, выбор средства и базы настройки (см. рис. 6.16).

Метод размерной настройки вне станка имеет ряд недостатков.

Во-первых, при настройке невозможно учесть погрешности расположения базовых поверхностей револьверной головки относительно нулевой точки, особенно при больших диаметрах револьверной головки.

Во-вторых, размерная настройка инструмента перед его установкой в гнезде инструментального магазина не может устранить погрешности базирования и закрепления инструментального блока на станке при многократном использовании инструмента.

В-третьих, метод требует специальных приспособлений или дорогостоящих приборов, производственных площадей и времени для ручной размерной настройки.

Точность замыкающих звеньев хΔ и zΔ в технологической размерной цепи (см. рис. 6.1) можно достигать за счет предварительной настройки вне станка резца вставки (звенья x36 и z38) или инструментального блока (звенья x26 и z28).

Бесподналадочные призматические резцы общего назначения (проходные, расточные, подрезные, отрезные) имеют регулирование по одной или двум координатам. Например, резцы, резцовые вставки для обтачивания и растачивания на проход имеют один регулировочный размер и, следовательно, наладку только по диаметру. Резцы, резцовые вставки для обтачивания и растачивания в упор, кроме наладки по диаметру, имеют компенсатор по координате z (рис. 6.17).

Размер lΔ настраивают в приспособлении вне станка. В размерной цепи l резца (см. рис. 6.14) lΔ является замыкающим звеном, а его точность достигается размерной настройкой с помощью подвижного компенсатора. От точности настройки размера lΔ зависит точность замыкающего звена хΔ в технологической размерной цепи станка (см. рис. 6.1).

На точность размера хΔ оказывает влияние положение вершины резца относительно оси вращения детали. Погрешность размера d в зависимости от смещения вершины резца можно рассчитать по формуле

,

(6.19)

,

(6.19)

где Δd – погрешность размера d (звено хΔ на рис. 6.1), мм; Δh – смещение вершины резца относительно оси детали, мм; dmax = d + es – наибольший предельный размер заготовки на анализируемом технологическом переходе.

Смещение вершины резца Δh зависит от погрешности звеньев с1, с2 и с3 в размерной цепи с (см. рис. 6.14), мм: с1 – толщина СМП; с2 –толщина подкладной пластины; с3 – размер державки.

Рисунок 6.17 – Резцовая вставка для наружного обтачивания

В расчетах погрешности замыкающего звена сΔ в размерной цепи с следует учитывать угол γд наклона опорной поверхности гнезда державки.

Допуск замыкающего звена сΔ равен сумме допусков составляющих звеньев с1, с2 и с3. При замене резца погрешность расположения вершины Δh будет большей, чем для случая замены СМП (размер с1). Следовательно, замена резца снижает точность обработки в большей мере, чем замена СМП.

Бесподналадочная замена инструментального блока в станочной технологической размерной цепи (см. рис. 6.1) предусматривает предварительную размерную его настройку вне станка (звено х26) на приборах типа мод. 2017, 2010 и др.

На рис. 6.18 приведена размерная цепь системы СПИД станка мод. 1П732МФ305.

а

б

Рисунок 6.18 – Операционные эскизы для размерной настройки инструментальных блоков вне станка при обработке гайки крюка

Положение базовой точки 0ИБ инструментального блока в системе координат станка зависит от параметров x0 и z0. Расположение вершины резца в системе инструментального блока задано координатами x3 и z3, которые обеспечивает наладчик в процессе размерной настройки инструментальных блоков вне станка на специальных приборах.

Между координатами x0 и z0, размерами x3 и z3 (см. рис. 6.18) инструментального блока и размерами детали на конкретном технологическом переходе имеется следующая зависимость:

хпер

=

![]() ;

(6.20)

;

(6.20)

zпер

=

![]() ,

(6.21)

,

(6.21)

где хпер и zпep – величина программного перемещения инструмента по координатам х и z соответственно; d1 и l2 – размеры детали (наладочные размеры) на данном технологическом переходе; x3 и z3 – размеры для настройки инструментального блока вне станка.

При настройке инструментальных блоков по каждой позиции револьверной головки наладчик руководствуется операционными эскизами, подготовленными технологом (см. рис. 6.18 б).

Координаты x1 и z1, х2 и z2, x3 и z3 и т. д. положения режущих кромок инструмента являются для наладчика входными данными при настройке инструментальных блоков на приборе. Значения этих координат определяет технолог при разработке технологического процесса изготовления детали, составлении управляющих программ и анализе технологической размерной цепи (см. рис. 6.18 а).

Точность регулирования размеров x1, z1 и др. зависит от требований к точности замыкающих звеньев хΔ и zΔ размерной цепи (см. рис. 6.1); (диаметры и длины поверхностей на технологических переходах – на рис. 6.18 б).