- •Содержание

- •Глава 1. Понятие о размерных цепях 9

- •Глава 2. Размерный анализ в технологии сборки 63

- •Глава 3. Размерный анализ при проектировании

- •Глава 4. Размерный анализ точности изготовления

- •Глава 5. Размерный анализ сборочных единиц

- •Глава 6. Размерные цепи станочной технологической

- •Глава 7. Особенности замены размеров 267

- •Глава 8. Способы нанесения размеров на чертежах 283

- •Глава 9. Сложение и вычитание в расчетах

- •Глава 10. Размерный анализ и расчет технологических

- •Предисловие

- •Глава 1 понятие о размерных цепях

- •Назначение размерных цепей и решаемые инженерные задачи

- •1.2. Термины и определения

- •1 Измерительный инструмент; 2 деталь (в и с действительные поверхности детали)

- •1.3. Постановка задачи и построение размерных цепей

- •1.3.1. Нахождение замыкающего звена и его параметров

- •1.3.2. Выявление составляющих звеньев

- •1.4. Виды связей размерных цепей

- •1.5. Задачи, решаемые при расчете размерных цепей

- •1.6. Методы расчета размерных цепей

- •1.6.1. Метод max-min

- •1.6.2. Теоретико-вероятностный метод

- •1.7. Способы решения проектной задачи

- •1.8. Передаточное отношение составляющих звеньев

- •1.9. Примеры решения проектной задачи способом одинакового квалитета

- •1.9.1. Расчет методом max-min

- •1.9.2. Расчет теоретико-вероятностным методом

- •1.10. Примеры решения параллельно связанных размерных цепей

- •1.11. Пример расчета размерных цепей по определению допусков на операционные размеры

- •Цепи а, в, с и d: а – размеры детали по чертежу; б, в, г – маршрут обработки

- •Глава 2 размерный анализ в технологии сборки

- •2.1. Метод полной взаимозаменяемости

- •2.2. Метод неполной взаимозаменяемости

- •2.3. Метод групповой взаимозаменяемости

- •2.4. Метод регулирования компенсатором

- •2.5. Метод пригонки

- •2.6. Выбор метода сборки

- •2.7. Этапы и алгоритмы решения размерных цепей

- •2.8. Сравнение методов сборки. Примеры

- •2.8.1. Метод полной взаимозаменяемости

- •2.8.2. Метод неполной взаимозаменяемости

- •2.8.3. Метод групповой взаимозаменяемости

- •Производственный допуск замыкающего звена

- •2.8.4. Метод пригонки

- •2.8.5. Метод регулирования компенсатором

- •II ступень ;

- •III ступень ;

- •IV ступень .

- •2.9. Пример расчета размерной цепи вертикально-фрезерного станка [22]

- •Глава 3

- •3.2. Приспособление для базирования и размерной настройки при фрезеровании шпоночного паза

- •При фрезеровании шпоночного паза

- •Глава 4

- •Размерный анализ точности изготовления

- •И сборки элементов инструментальных систем

- •Для многоцелевых станков

- •4.1. Общие положения

- •Для инструментального блока (см. Рис. 4.2) уравнение (4.1) можно записать в следующем виде:

- •4.2. Пример расчета размерной цепи инструментального блока, установленного в шпинделе

- •4.2.1. Расчет размерной цепи методом max-min

- •Глава 5 размерный анализ сборочных единиц редукторов

- •5.1. Радиальный зазор и осевая игра в подшипниках

- •5.2. Размерные цепи цилиндрического редуктора

- •5.2.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.2.2. Пример расчёта размерных цепей вала колеса редуктора

- •Расчёт задания. Определим с помощью номограммы (см. Прил. 6) осевую игру подшипника, которая является замыкающим звеном размерной цепи н (рис. 5.8).

- •5.3. Размерные цепи конического одноступенчатого редуктора

- •5.3.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.3.2. Пример расчёта размерных цепей вала шестерни

- •5.3.3. Пример расчета размерных цепей вала колеса

- •5.4. Размерные цепи червячного редуктора

- •5.4.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.4.2. Пример расчета размерных цепей червячного редуктора

- •Глава 6 размерные цепи станочной технологической системы

- •6.1. Токарная технологическая система

- •6.1.1. Размерные цепи настройки токарного станка с чпу

- •6.1.2. Замыкающее звено при наружной обточке и расточке

- •6.1.3. Наладочный размер при подрезке торца

- •6.2. Размерная цепь сверлильно-фрезерно-расточных станков с чпу

- •6.3. Особенности и методы достижения точности замыкающего звена

- •6.3.1. Метод полной взаимозаменяемости

- •6.3.2. Метод размерной настройки инструмента вне станка

- •6.3.3. Метод настройки станка по результатам измерения

- •6.3.4. Метод размерной настройки станка по результатам

- •6.4. Регулирование положения режущих кромок инструмента

- •6.5. Особенности и средства размерной настройки инструмента вне станка

- •6.5.1. Приспособления для настройки инструмента

- •6.5.2. Приборы для размерной настройки инструмента

- •Глава 7 особенности замены размеров

- •7.1. Технологические размеры

- •7.2.1. Станочный размер Сm

- •С учётом базирования заготовки на станке (начало): с – размер по чертежу; е – погрешность базирования детали; Сm – станочный размер

- •С учётом базирования заготовки на станке (окончание): с – размер по чертежу;

- •7.2.2. Размер по упору Сb

- •7.2.3. Инструментальный размер

- •7.3. Замена размеров

- •F2 и f3 с технологическими (станочными) размерами и

- •Для рассматриваемого случая можно записать следующее уравнение размерной цепи:

- •7.4. Условия замены размеров

- •7.5. Взаимосвязь допусков размеров и допусков расположения

- •Глава 8 способы нанесения размеров на чертежах

- •8.1. Требования к расстановке размеров на чертежах

- •И отверстия

- •Размеров на чертеже детали при наличии чистовых и черновых поверхностей

- •8.2. Способы простановки размеров

- •8.3. Простановка размеров на вертежах деталей, обрабатываемых на станках типа «обрабатывающий центр»

- •Глава 9 Сложение и вычитание в расчетах размерных цепей

- •9.1. Расчет размерных цепей методом max-min

- •9.2. Анализ исполнительных размеров деталей шпоночного соединения

- •9.3. Анализ размеров шпоночного вала с учетом припуска на обработку по цилиндрической поверхности

- •9.4. Расчет технологических размеров и припуска на обработку

- •9.5. Замена размеров на чертежах деталей

- •9.6. Определение размеров детали на сборочном чертеже

- •Глава 10 размерный анализ и расчет технологических разМеРов

- •10.1. Погрешность технологического размера

- •10.2. Условия расчета технологического размера

- •10.3. Отклонение на технологический размер

- •10.4. Допуск на технологический размер

- •10.5. Пример расчета технологических размеров

- •Приложение 1

- •Приложение 4 замена размеров на чертежах

- •Приложение 10 значения коэффициента , биения 2е и перекоса е инструмента в расчетах точности деталей инструментальных блоков для многоцелевых станков [14, 18]

- •Список литературы

- •Розмірний аналіз при проектуванні, виготовленні й складанні

- •61002, Харків, вул. Фрунзе, 21

- •61002, Харків, вул. Фрунзе, 21

6.1.3. Наладочный размер при подрезке торца

Определим значение размера Lн (звено zΔ, см. рис. 6.1) для настройки станка при обработке серии деталей на станке на «упор» таким, чтобы можно было обработать наибольшее количество деталей в течение стойкости режущего инструмента. Кроме того, допуск настройки инструмента Тн по величине должен быть максимально возможным, чтобы облегчить настройку режущего инструмента. Поэтому важно до начала настройки станка определить допуск и размеры настройки, принимая во внимание систематические и случайные погрешности, связанные с износом режущего инструмента, с погрешностью станка и измерений при настройке.

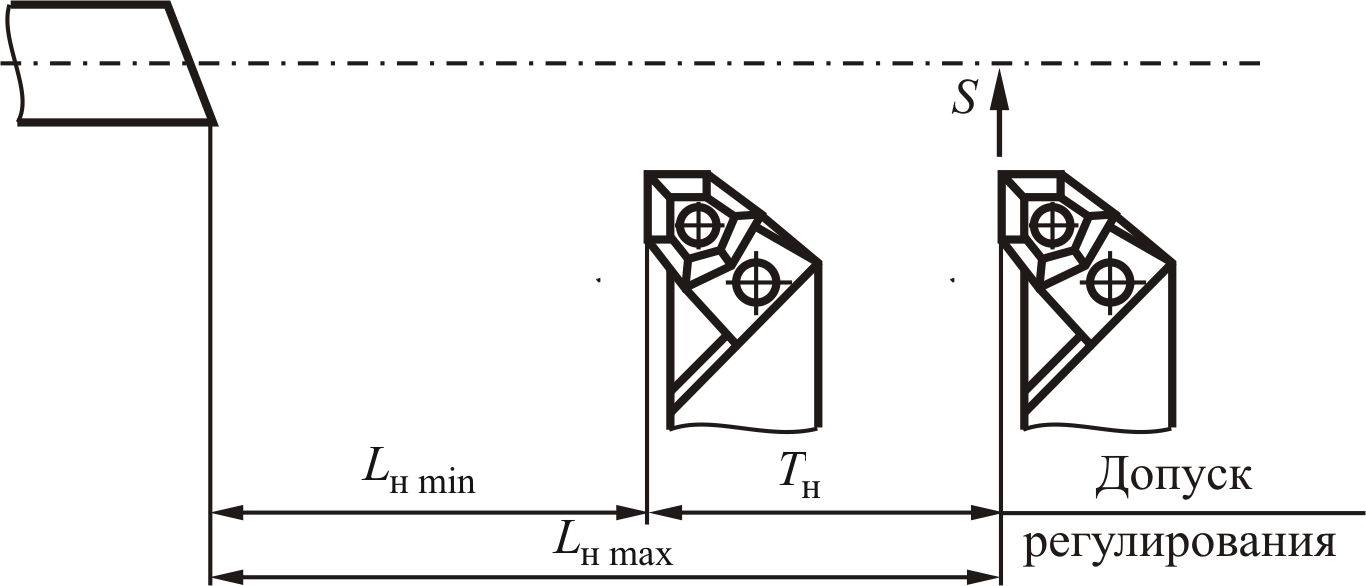

Рассмотрим пример расчета настройки на примере подрезного резца (рис. 6.7).

Рисунок 6.7 – Схема регулирования подрезного резца

На наладочный размер оказывают влияние следующие факторы:

рассеяние случайной погрешности R;

образование систематической погрешности [38], связанной с износом инструмента;

геометрические погрешности станка Rc .

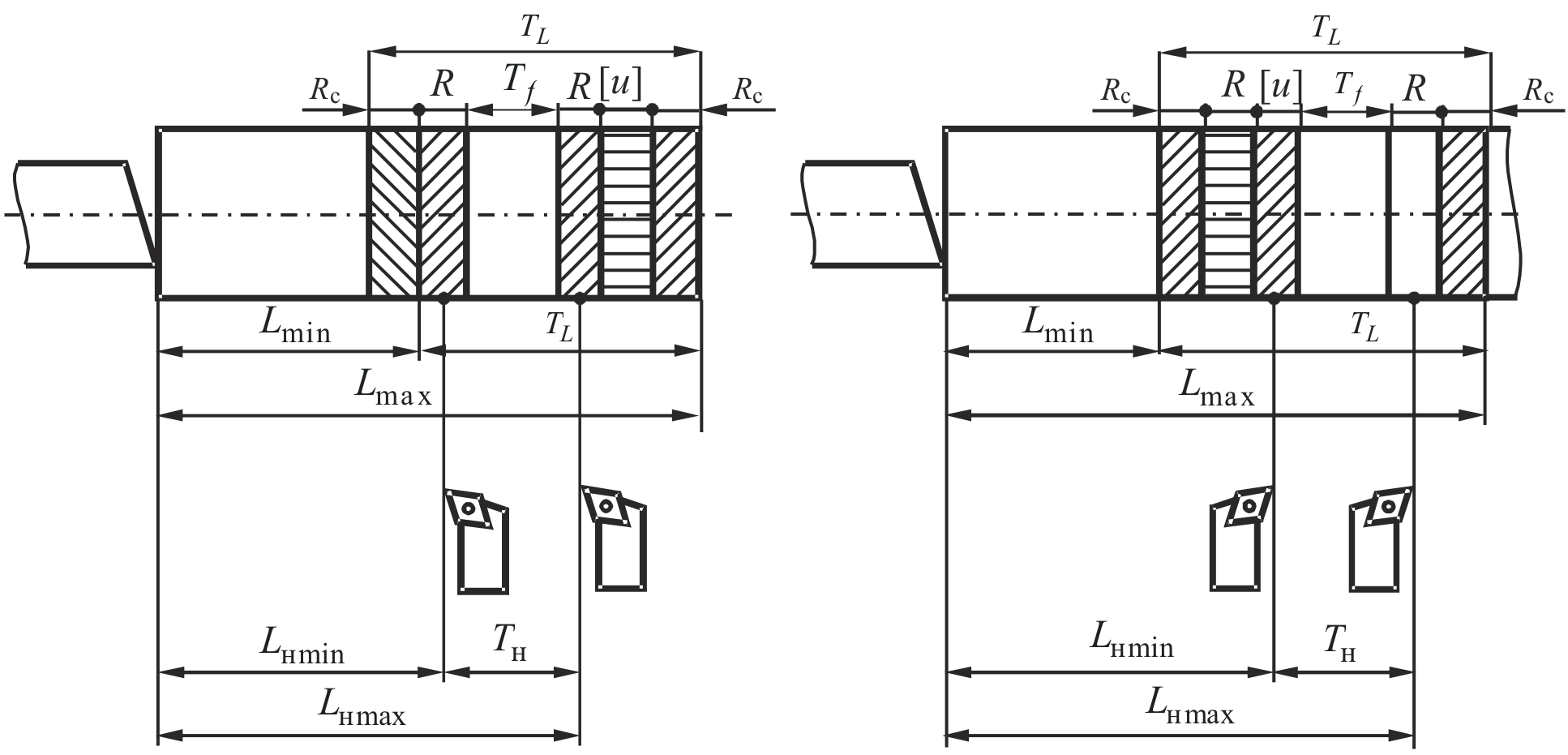

В случае, когда [u] = 0 и Rc = 0, влияние R на наладочный размер можно представить схемой (рис. 6.8).

Рисунок 6.8 – Размеры для настройки Lн min и Lн max при [u] = 0 и Rc = 0

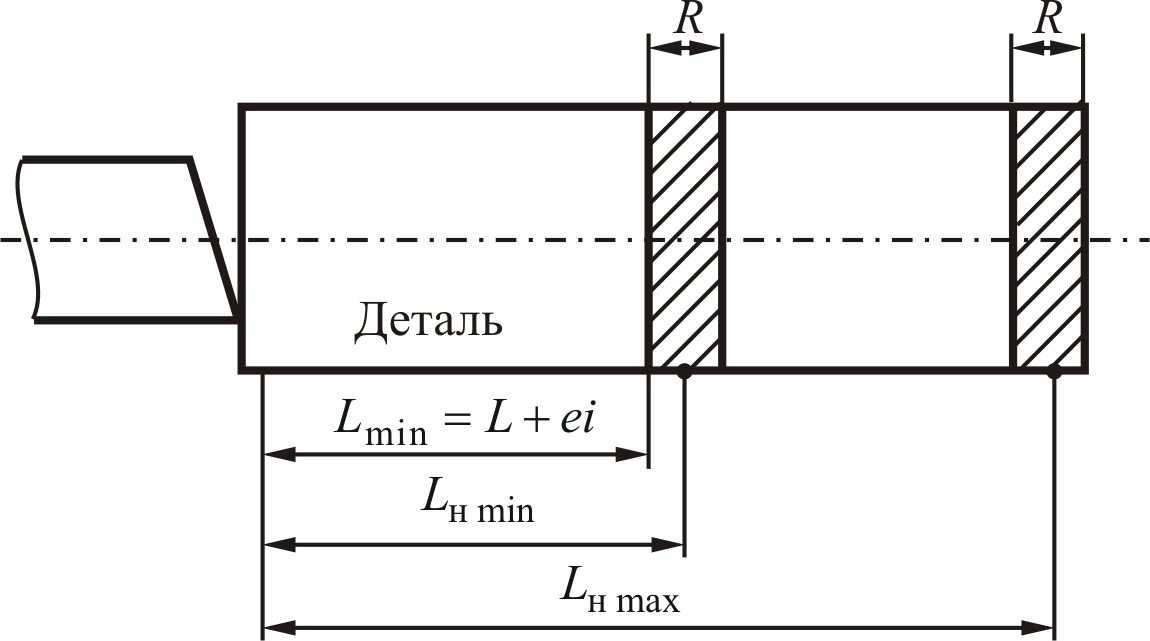

При R = 0 и Rc = 0 и систематической погрешности [u] ≠ 0 наладочный размер Lн max можно показать схемой, представленной на рис. 6.9.

Рисунок 6.9 – Наладочный размер инструмента при условии, что R = 0 и Rc = 0

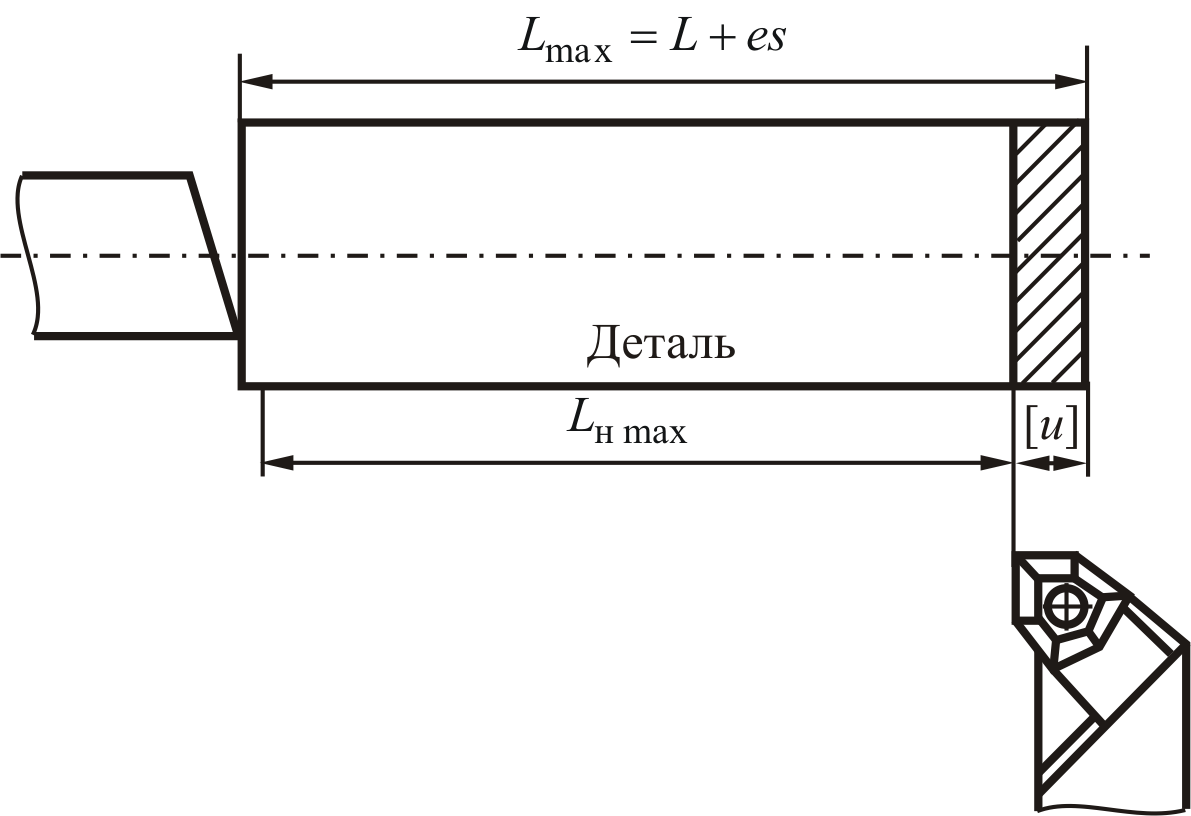

Действие погрешности станка Rc на наладочный размер можно представить схемой (рис. 6.10):

Рисунок 6.10 – Предельные размеры детали и геометрическая погрешность

станка Rc при [u] = 0 и R = 0; Tf – производственный допуск

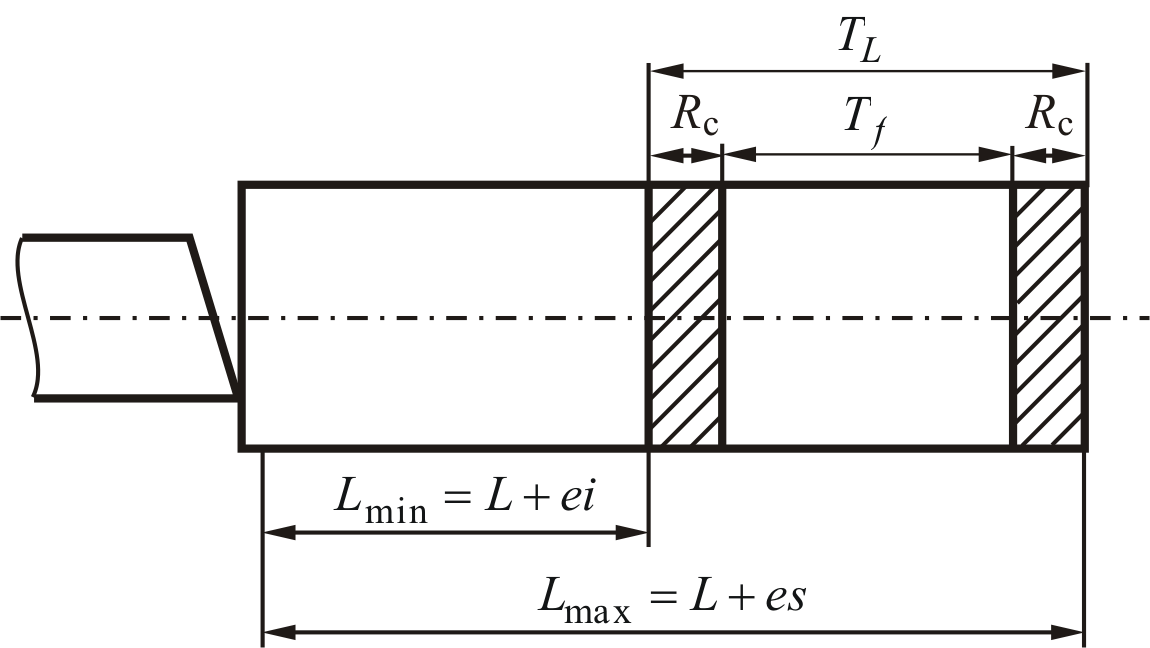

Совместное влияние рассмотренных геометрических погрешностей при обработке серии деталей на регулировочный размер, который должен быть как можно ближе к наименьшему предельному размеру детали (Lmin), можно представить следующими схемами (рис. 6.11 а, б).

Для случая (рис. 6.11 а) настроечные размеры можно рассчитать по формулам:

![]() (6.11)

(6.11)

(6.12)

(6.12)

Для случая (рис. 6.11 б), когда износ режущего инструмента уменьшает размеры детали:

![]() (6.13)

(6.13)

(6.14)

(6.14)

а б

Рисунок 6.11 – Настроечные размеры Lн min и Lн max подрезного резца

при направлении подачи S к коробке скоростей (а) и к задней бабке (б)

6.2. Размерная цепь сверлильно-фрезерно-расточных станков с чпу

На станках этой группы обрабатывают преимущественно корпусные детали (станины, корпуса, коробки, крышки и т. п.). Основными операциями являются сверление (25 %), зенкерование и растачивание (25 %), фрезерование (30 %) и другие виды обработки (20 %).

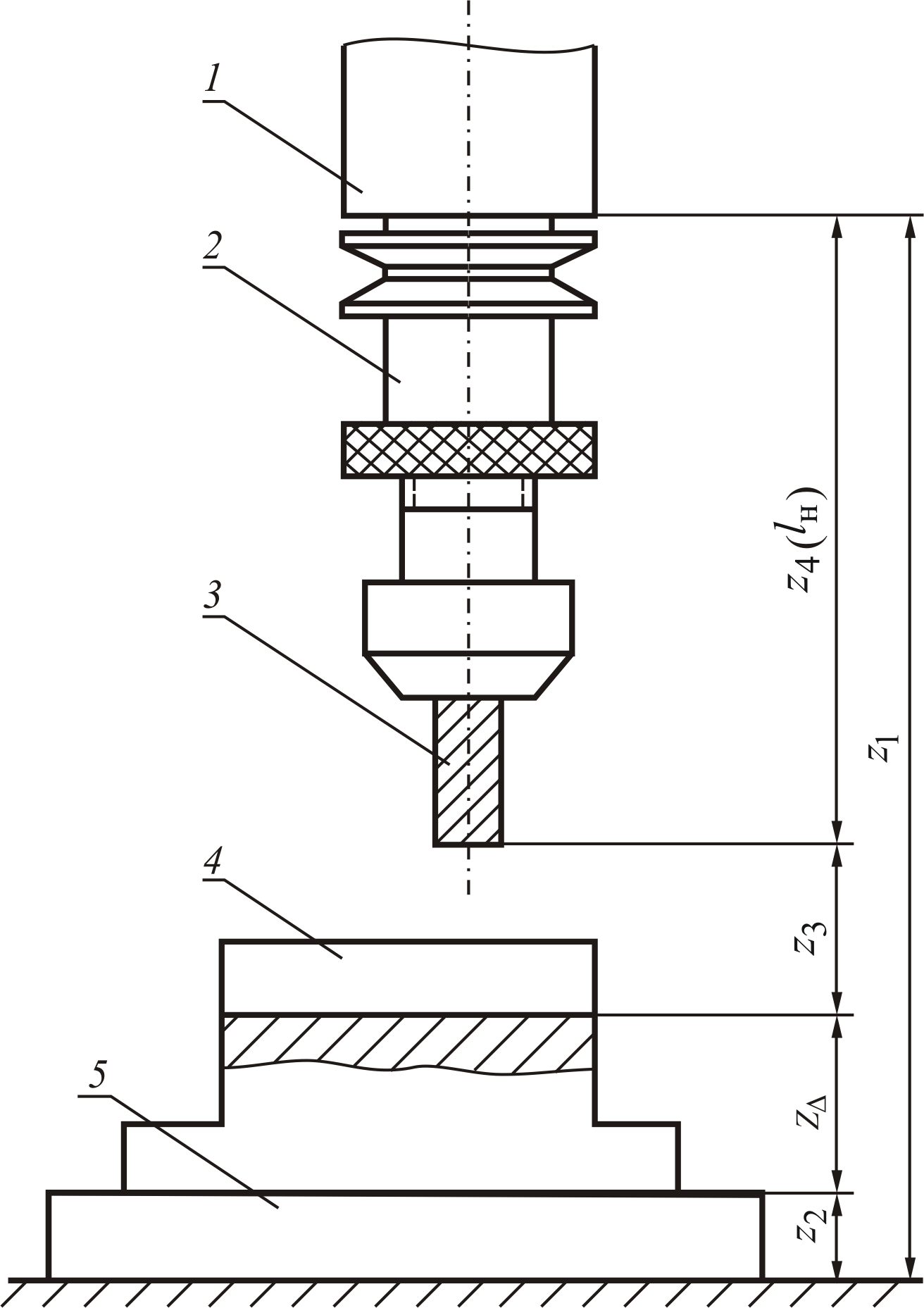

Точность отверстий основной группы (75 %) соответствует 7–9-му квалитетам. Основной предпосылкой, обеспечивающей достижимую точность обработки на этих станках, является точность предварительной настройки инструмента вне станка по одной или нескольким координатам. Размеры для настройки инструментальных блоков вне станка для многоцелевых станков получают путем анализа размерной цепи системы СПИД (рис. 6.12).

Рисунок 6.12 – Технологическая размерная цепь настройки

станка с ЧПУ типа «обрабатывающий центр»:

1 – шпиндель станка; 2 – державка инструментального блока;3 – фреза; 4 – деталь; 5 – приспособление

Составляющие звенья размерной цепи принадлежат элементам станочной технологической системы:

z1 – координата поверхности стола в системе ЧПУ станка (паспорт станка);

z2 – размер приспособления от основания до базовой поверхности;

z3 – программное перемещение режущего инструмента в направлении, перпендикулярном поверхности стола;

z4 – размер инструментального блока, настраиваемый вне станка.

Замыкающим звеном размерной цепи является звено zΔ. Его величина зависит от номинального размера и предельных отклонений исполнительного размера на анализируемом технологическом переходе, а также от величины систематических и случайных погрешностей и допуска на размерную настройку инструмента вне станка.

Наиболее рентабельное использование поля допуска на изготовление при известных погрешностях технологической системы происходит при настройке инструмента на размер, близкий к безопасной зоне. В этом случае имеется запас на изменение действительного размера детали в связи с износом режущего инструмента (рис. 6.13).

Рисунок 6.13 – Схема расчета размера замыкающего звена

в размерной цепи (см. рис. 6.12)

Размер z4 в данном примере является размером охватываемой поверхности и задается на чертежах деталей с предельными отклонениями как на основной вал (es = 0; ei – величина отрицательная). Поэтому расчет размера для настройки станка (замыкающее звено размерной цепи) может быть выполнен по формуле

, (6.15)

, (6.15)

где zн – замыкающее звено (zΔ) технологической размерной цепи (см. рис. 6.12); zmin = z + ei – наименьший предельный размер детали на анализируемом технологическом переходе; z – номинальный размер на чертеже детали (заготовки); – среднее арифметическое отклонение, определённое по выборочной партии или принятое с учетом характера обработки и состояния технологической системы; Тн – допуск настройки инструментального блока.

Допуск

Тн

размерной настройки инструментального

блока можно рассчитать с учетом

погрешности перемещения измерительного

устройства, прибора при измерениях

![]() ;

погрешности совмещения визирных линий

прибора с режущими кромками инструмента

;

погрешности совмещения визирных линий

прибора с режущими кромками инструмента

![]() ;

установки на станке

;

установки на станке

![]() .

Погрешности бесподналадочной смены

инструментального блока суммируют как

случайные величины с введением

коэффициента k

= 1, 2.

.

Погрешности бесподналадочной смены

инструментального блока суммируют как

случайные величины с введением

коэффициента k

= 1, 2.

![]() , (6.16)

, (6.16)

где Δн – погрешность размерной настройки инструмента.

Погрешность бесподналадочной смены инструмента не всегда гарантирует точность обработки, которая зависит от жесткости технологической системы, условий резания и др. Обработка деталей приводит к изменению действительного размера в связи с износом инструмента. Поэтому фирмы («De Vlieg» – США, «Bakuer» – Италия и др.) создают расточные оправки с автоматической подналадкой положения режущей кромки расточного инструмента по результатам измерения действительного размера детали. Выдвижение режущего элемента на обрабатываемую поверхность осуществляется по команде устройства ЧПУ с помощью подвижных деталей расточных оправок.