- •Содержание

- •Глава 1. Понятие о размерных цепях 9

- •Глава 2. Размерный анализ в технологии сборки 63

- •Глава 3. Размерный анализ при проектировании

- •Глава 4. Размерный анализ точности изготовления

- •Глава 5. Размерный анализ сборочных единиц

- •Глава 6. Размерные цепи станочной технологической

- •Глава 7. Особенности замены размеров 267

- •Глава 8. Способы нанесения размеров на чертежах 283

- •Глава 9. Сложение и вычитание в расчетах

- •Глава 10. Размерный анализ и расчет технологических

- •Предисловие

- •Глава 1 понятие о размерных цепях

- •Назначение размерных цепей и решаемые инженерные задачи

- •1.2. Термины и определения

- •1 Измерительный инструмент; 2 деталь (в и с действительные поверхности детали)

- •1.3. Постановка задачи и построение размерных цепей

- •1.3.1. Нахождение замыкающего звена и его параметров

- •1.3.2. Выявление составляющих звеньев

- •1.4. Виды связей размерных цепей

- •1.5. Задачи, решаемые при расчете размерных цепей

- •1.6. Методы расчета размерных цепей

- •1.6.1. Метод max-min

- •1.6.2. Теоретико-вероятностный метод

- •1.7. Способы решения проектной задачи

- •1.8. Передаточное отношение составляющих звеньев

- •1.9. Примеры решения проектной задачи способом одинакового квалитета

- •1.9.1. Расчет методом max-min

- •1.9.2. Расчет теоретико-вероятностным методом

- •1.10. Примеры решения параллельно связанных размерных цепей

- •1.11. Пример расчета размерных цепей по определению допусков на операционные размеры

- •Цепи а, в, с и d: а – размеры детали по чертежу; б, в, г – маршрут обработки

- •Глава 2 размерный анализ в технологии сборки

- •2.1. Метод полной взаимозаменяемости

- •2.2. Метод неполной взаимозаменяемости

- •2.3. Метод групповой взаимозаменяемости

- •2.4. Метод регулирования компенсатором

- •2.5. Метод пригонки

- •2.6. Выбор метода сборки

- •2.7. Этапы и алгоритмы решения размерных цепей

- •2.8. Сравнение методов сборки. Примеры

- •2.8.1. Метод полной взаимозаменяемости

- •2.8.2. Метод неполной взаимозаменяемости

- •2.8.3. Метод групповой взаимозаменяемости

- •Производственный допуск замыкающего звена

- •2.8.4. Метод пригонки

- •2.8.5. Метод регулирования компенсатором

- •II ступень ;

- •III ступень ;

- •IV ступень .

- •2.9. Пример расчета размерной цепи вертикально-фрезерного станка [22]

- •Глава 3

- •3.2. Приспособление для базирования и размерной настройки при фрезеровании шпоночного паза

- •При фрезеровании шпоночного паза

- •Глава 4

- •Размерный анализ точности изготовления

- •И сборки элементов инструментальных систем

- •Для многоцелевых станков

- •4.1. Общие положения

- •Для инструментального блока (см. Рис. 4.2) уравнение (4.1) можно записать в следующем виде:

- •4.2. Пример расчета размерной цепи инструментального блока, установленного в шпинделе

- •4.2.1. Расчет размерной цепи методом max-min

- •Глава 5 размерный анализ сборочных единиц редукторов

- •5.1. Радиальный зазор и осевая игра в подшипниках

- •5.2. Размерные цепи цилиндрического редуктора

- •5.2.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.2.2. Пример расчёта размерных цепей вала колеса редуктора

- •Расчёт задания. Определим с помощью номограммы (см. Прил. 6) осевую игру подшипника, которая является замыкающим звеном размерной цепи н (рис. 5.8).

- •5.3. Размерные цепи конического одноступенчатого редуктора

- •5.3.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.3.2. Пример расчёта размерных цепей вала шестерни

- •5.3.3. Пример расчета размерных цепей вала колеса

- •5.4. Размерные цепи червячного редуктора

- •5.4.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.4.2. Пример расчета размерных цепей червячного редуктора

- •Глава 6 размерные цепи станочной технологической системы

- •6.1. Токарная технологическая система

- •6.1.1. Размерные цепи настройки токарного станка с чпу

- •6.1.2. Замыкающее звено при наружной обточке и расточке

- •6.1.3. Наладочный размер при подрезке торца

- •6.2. Размерная цепь сверлильно-фрезерно-расточных станков с чпу

- •6.3. Особенности и методы достижения точности замыкающего звена

- •6.3.1. Метод полной взаимозаменяемости

- •6.3.2. Метод размерной настройки инструмента вне станка

- •6.3.3. Метод настройки станка по результатам измерения

- •6.3.4. Метод размерной настройки станка по результатам

- •6.4. Регулирование положения режущих кромок инструмента

- •6.5. Особенности и средства размерной настройки инструмента вне станка

- •6.5.1. Приспособления для настройки инструмента

- •6.5.2. Приборы для размерной настройки инструмента

- •Глава 7 особенности замены размеров

- •7.1. Технологические размеры

- •7.2.1. Станочный размер Сm

- •С учётом базирования заготовки на станке (начало): с – размер по чертежу; е – погрешность базирования детали; Сm – станочный размер

- •С учётом базирования заготовки на станке (окончание): с – размер по чертежу;

- •7.2.2. Размер по упору Сb

- •7.2.3. Инструментальный размер

- •7.3. Замена размеров

- •F2 и f3 с технологическими (станочными) размерами и

- •Для рассматриваемого случая можно записать следующее уравнение размерной цепи:

- •7.4. Условия замены размеров

- •7.5. Взаимосвязь допусков размеров и допусков расположения

- •Глава 8 способы нанесения размеров на чертежах

- •8.1. Требования к расстановке размеров на чертежах

- •И отверстия

- •Размеров на чертеже детали при наличии чистовых и черновых поверхностей

- •8.2. Способы простановки размеров

- •8.3. Простановка размеров на вертежах деталей, обрабатываемых на станках типа «обрабатывающий центр»

- •Глава 9 Сложение и вычитание в расчетах размерных цепей

- •9.1. Расчет размерных цепей методом max-min

- •9.2. Анализ исполнительных размеров деталей шпоночного соединения

- •9.3. Анализ размеров шпоночного вала с учетом припуска на обработку по цилиндрической поверхности

- •9.4. Расчет технологических размеров и припуска на обработку

- •9.5. Замена размеров на чертежах деталей

- •9.6. Определение размеров детали на сборочном чертеже

- •Глава 10 размерный анализ и расчет технологических разМеРов

- •10.1. Погрешность технологического размера

- •10.2. Условия расчета технологического размера

- •10.3. Отклонение на технологический размер

- •10.4. Допуск на технологический размер

- •10.5. Пример расчета технологических размеров

- •Приложение 1

- •Приложение 4 замена размеров на чертежах

- •Приложение 10 значения коэффициента , биения 2е и перекоса е инструмента в расчетах точности деталей инструментальных блоков для многоцелевых станков [14, 18]

- •Список литературы

- •Розмірний аналіз при проектуванні, виготовленні й складанні

- •61002, Харків, вул. Фрунзе, 21

- •61002, Харків, вул. Фрунзе, 21

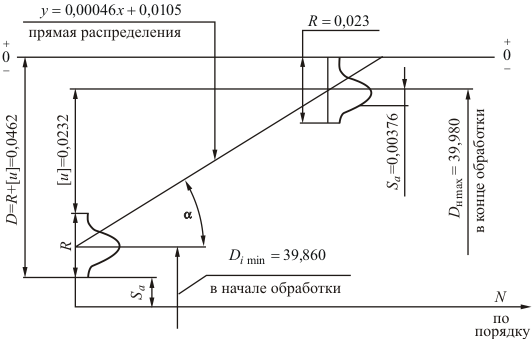

6.1.2. Замыкающее звено при наружной обточке и расточке

Действительный размер детали зависит от совокупности погрешностей механической обработки, которые носят случайный или систематический характер. При обработке партии деталей на отлаженном оборудовании и при заданном настроечном размере имеет место рассеяние размеров, как правило, по нормальному закону, и смещение кривой рассеяния по мере износа.

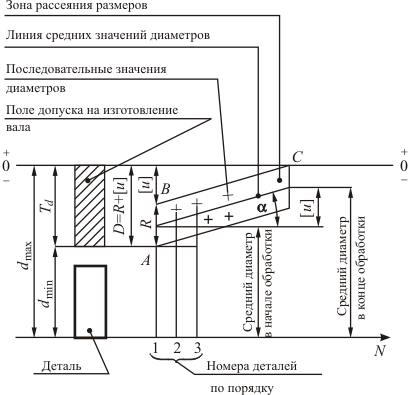

Если изобразить графически (рис. 6.2) различные действительные размеры d1, d2, d3, ... , dn деталей в порядке их обработки при условии стабилизации технологической системы СПИД, можно констатировать, что изменения диаметров находятся в определенной зоне ABCD. Эту зону называют зоной распределения погрешностей.

Общее рассеяние размеров D является суммой двух видов погрешностей: R – случайное рассеяние; [u] – систематическое рассеяние.

Диапазон рассеяния R зависит от проявления случайных погрешностей элементов технологической системы.

Изменение [u] действительного размера за определенный промежуток времени может быть определено по формуле

[u] = u + y, (6.1)

где u – изменение положения режущей кромки, вызванное размерным износом инструмента, мм; y – изменение положения режущей кромки, вызванное отжимом инструмента под действием силы резания, мм.

Величина Δu может быть рассчитана по формуле

Δu

= h3tg

![]() , (6.2)

, (6.2)

где h3 – износ по задней поверхности инструмента, мм; – задний угол инструмента.

При [u] = (0,300,35)Td возможно создание на станках адаптивных систем с автоматической подналадкой инструмента. Величина [u]* характеризует размерную стойкость инструмента, допускаемую точностью обрабатываемых деталей.

Рисунок 6.2 – Зона АВСD распределения погрешностей механической обработки

Систематическая погрешность [38] может быть выражена линейной зависимостью

[u] = аN, (6.3)

где а = tg – коэффициент наклона прямой средних значений величин действительных размеров деталей; N – количество деталей.

Случайное рассеяние размеров R в зависит от множества явлений, сопутствующих процессу обработки:

отклонения последовательных положений деталей при их установке;

деформация детали в зажимном приспособлении;

изменение жёсткости приспособления;

качество упора при резании и перемещении инструмента на длине перехода;

деформации детали при механической обработке в зависимости от действия силы резания;

стабильность припуска и свойств материала и др.

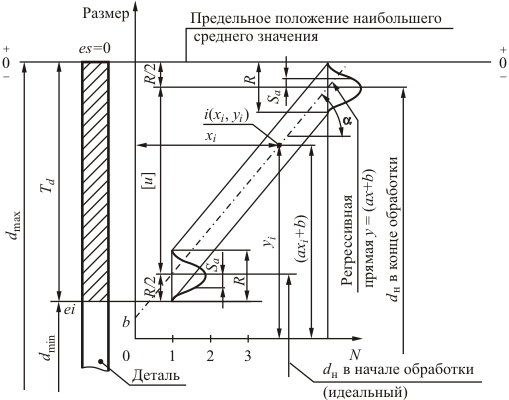

Эксперименты показывают, что случайные погрешности имеют закон нормального распределения. Графическое распределение дисперсии приведено на рис. 6.3.

Основной характеристикой рассеяния случайной величины является дисперсия σ случайной величины.

Для выборочной партии деталей, обрабатываемых на отлаженном оборудовании при стабильных условиях резания, характеристикой случайной величины является выборочная дисперсия случайной величины. Она может быть рассчитана по формуле [38]:

, (6.4)

, (6.4)

где хi и yi – координаты i-й детали; а = tg – коэффициент наклона прямой распределения; b – ордината; n – число деталей выборочной партии;

(6.5)

(6.5)

Наиболее часто выборочную дисперсию рассчитывают по формуле

(6.6)

(6.6)

где х – среднее арифметическое значение отклонений действительного размера деталей:

(6.7)

(6.7)

где m1, 2, 3…– число деталей, x1, 2, 3… – отклонения размера этих деталей.

По результатам измерений действительных отклонений (размеров) выборочной партии деталей можно определить наладочный размер как замыкающее звено xΔ технологической размерной цепи (см. рис. 6.1).

Рисунок 6.3 – Графическое изображение распределения случайной

и систематической погрешностей

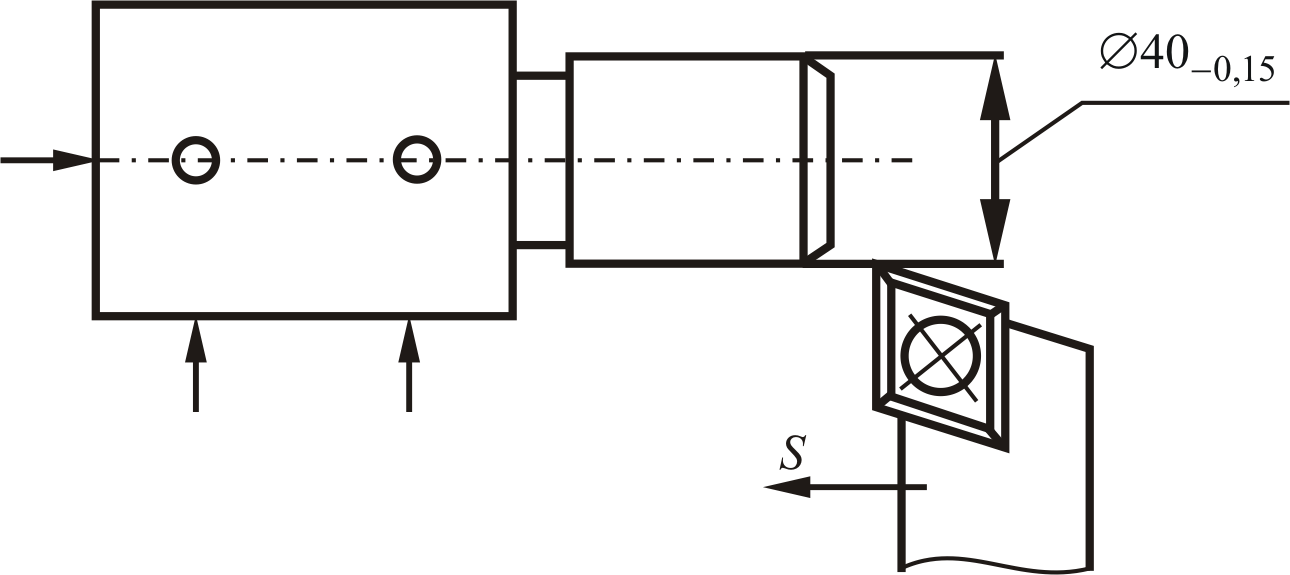

Ниже рассмотрен пример математической обработки результатов измерения выборочной партии деталей, обрабатываемых на налаженном оборудовании по схеме базирования, приведенной на рис. 6.4.

Рисунок 6.4 – Схема обработки деталей на размер Ø40–0,15:

Td = 0,15 мм; d = 40 мм

Контроль деталей осуществляется относительным методом измерения с помощью индикатора, настроенного на размер dэ = 39,850 мм. Результаты измерения приведены в табл. 6.1. В этом случае действительный размер любой детали равен dэ + yi , например, первой детали – d1 = dэ + y1 = 39,858 мм.

Таблица 6.1 – Значения действительных отклонений размеров партии деталей, мкм

X |

Y |

X |

Y |

X |

Y |

X |

Y |

X |

Y |

1 |

8 |

11 |

20 |

21 |

18 |

31 |

23 |

41 |

26 |

2 |

13 |

12 |

13 |

22 |

16 |

32 |

25 |

42 |

32 |

3 |

20 |

13 |

15 |

23 |

20 |

33 |

19 |

43 |

31 |

4 |

6 |

14 |

18 |

24 |

23 |

34 |

30 |

44 |

24 |

5 |

12 |

15 |

19 |

25 |

21 |

35 |

22 |

45 |

36 |

6 |

18 |

16 |

19 |

26 |

25 |

36 |

25 |

46 |

32 |

7 |

15 |

17 |

20 |

27 |

22 |

37 |

29 |

47 |

28 |

8 |

8 |

18 |

22 |

28 |

29 |

38 |

25 |

48 |

33 |

9 |

11 |

19 |

25 |

29 |

23 |

39 |

37 |

49 |

39 |

10 |

15 |

20 |

22 |

30 |

29 |

40 |

28 |

50 |

36 |

Результаты математической обработки можно представить в виде рис. 6.5.

Рисунок 6.5 – Графическое изображение распределения случайной

и систематической погрешностей для партии деталей с действительными

отклонениями, приведенными в табл. 6.1

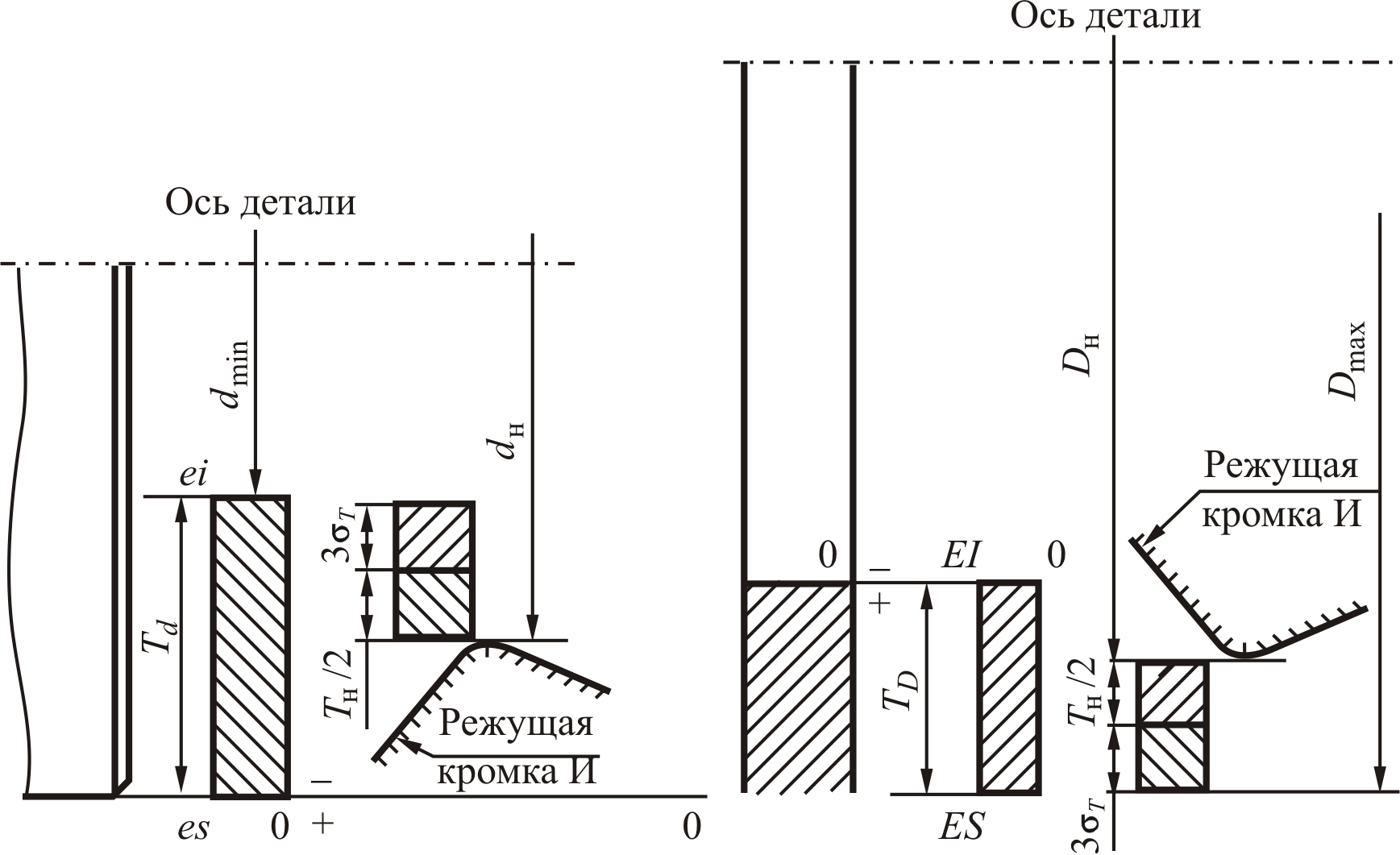

В случае предварительной настройки инструмента вне станка в расчете диаметров dн и Dн учитывают допуск Тн настройки (рис. 6.6):

при обработке вала

![]() (6.8)

(6.8)

при обработке отверстия

![]() ,

(6.9)

,

(6.9)

где

dmin

и Dmax

– расчётные

размеры вала и отверстия соответственно;

![]() – среднее арифметическое отклонение

погрешностей; Тн

– допуск на настройку инструмента.

– среднее арифметическое отклонение

погрешностей; Тн

– допуск на настройку инструмента.

Допуск на настройку инструмента ограничивает погрешность наладки и установки инструмента:

![]() , (6.10)

, (6.10)

где Δн – погрешность настройки, зависящая от способа настройки, места настройки, технических характеристик средств настройки и опыта наладчика; Δу – погрешность установки инструмента, зависящая от точности базирования инструмента и привалочных баз на приборе, приспособлении и на станке.

а б

Рисунок 6.6 – Схема расположения полей допусков на изготовление детали

и настройку инструмента: а – при наружном точении;

б – при растачивании

Погрешности Δн и Δу можно ограничивать на стадии проектирования наладок:

Δн = 0,005...0,10 мм – повышенные требования точности настройки;

Δн до 0,002 мм – нормальные требования к точности настройки;

Δу = 0,01 мм – повышенные требования к точности установки инструмента;

Δу = 0,02 мм – нормальные требования к точности установки инструмента.

Величина среднего арифметического отклонения σ может быть также нормирована на стадии проектирования наладки:

σ ≤ 0,005 мм – отделочная обработка;

σ до 0,002 мм – чистовая обработка;

σ свыше 0,002 до 0,004 мм – получистовая обработка;

σ свыше 0,004 до 0,005 мм – черновая обработка.

При расчете наладочного размера учитывают погрешность измерения, которая должна составить примерно 10 % от допуска на размер.