- •Содержание

- •Глава 1. Понятие о размерных цепях 9

- •Глава 2. Размерный анализ в технологии сборки 63

- •Глава 3. Размерный анализ при проектировании

- •Глава 4. Размерный анализ точности изготовления

- •Глава 5. Размерный анализ сборочных единиц

- •Глава 6. Размерные цепи станочной технологической

- •Глава 7. Особенности замены размеров 267

- •Глава 8. Способы нанесения размеров на чертежах 283

- •Глава 9. Сложение и вычитание в расчетах

- •Глава 10. Размерный анализ и расчет технологических

- •Предисловие

- •Глава 1 понятие о размерных цепях

- •Назначение размерных цепей и решаемые инженерные задачи

- •1.2. Термины и определения

- •1 Измерительный инструмент; 2 деталь (в и с действительные поверхности детали)

- •1.3. Постановка задачи и построение размерных цепей

- •1.3.1. Нахождение замыкающего звена и его параметров

- •1.3.2. Выявление составляющих звеньев

- •1.4. Виды связей размерных цепей

- •1.5. Задачи, решаемые при расчете размерных цепей

- •1.6. Методы расчета размерных цепей

- •1.6.1. Метод max-min

- •1.6.2. Теоретико-вероятностный метод

- •1.7. Способы решения проектной задачи

- •1.8. Передаточное отношение составляющих звеньев

- •1.9. Примеры решения проектной задачи способом одинакового квалитета

- •1.9.1. Расчет методом max-min

- •1.9.2. Расчет теоретико-вероятностным методом

- •1.10. Примеры решения параллельно связанных размерных цепей

- •1.11. Пример расчета размерных цепей по определению допусков на операционные размеры

- •Цепи а, в, с и d: а – размеры детали по чертежу; б, в, г – маршрут обработки

- •Глава 2 размерный анализ в технологии сборки

- •2.1. Метод полной взаимозаменяемости

- •2.2. Метод неполной взаимозаменяемости

- •2.3. Метод групповой взаимозаменяемости

- •2.4. Метод регулирования компенсатором

- •2.5. Метод пригонки

- •2.6. Выбор метода сборки

- •2.7. Этапы и алгоритмы решения размерных цепей

- •2.8. Сравнение методов сборки. Примеры

- •2.8.1. Метод полной взаимозаменяемости

- •2.8.2. Метод неполной взаимозаменяемости

- •2.8.3. Метод групповой взаимозаменяемости

- •Производственный допуск замыкающего звена

- •2.8.4. Метод пригонки

- •2.8.5. Метод регулирования компенсатором

- •II ступень ;

- •III ступень ;

- •IV ступень .

- •2.9. Пример расчета размерной цепи вертикально-фрезерного станка [22]

- •Глава 3

- •3.2. Приспособление для базирования и размерной настройки при фрезеровании шпоночного паза

- •При фрезеровании шпоночного паза

- •Глава 4

- •Размерный анализ точности изготовления

- •И сборки элементов инструментальных систем

- •Для многоцелевых станков

- •4.1. Общие положения

- •Для инструментального блока (см. Рис. 4.2) уравнение (4.1) можно записать в следующем виде:

- •4.2. Пример расчета размерной цепи инструментального блока, установленного в шпинделе

- •4.2.1. Расчет размерной цепи методом max-min

- •Глава 5 размерный анализ сборочных единиц редукторов

- •5.1. Радиальный зазор и осевая игра в подшипниках

- •5.2. Размерные цепи цилиндрического редуктора

- •5.2.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.2.2. Пример расчёта размерных цепей вала колеса редуктора

- •Расчёт задания. Определим с помощью номограммы (см. Прил. 6) осевую игру подшипника, которая является замыкающим звеном размерной цепи н (рис. 5.8).

- •5.3. Размерные цепи конического одноступенчатого редуктора

- •5.3.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.3.2. Пример расчёта размерных цепей вала шестерни

- •5.3.3. Пример расчета размерных цепей вала колеса

- •5.4. Размерные цепи червячного редуктора

- •5.4.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.4.2. Пример расчета размерных цепей червячного редуктора

- •Глава 6 размерные цепи станочной технологической системы

- •6.1. Токарная технологическая система

- •6.1.1. Размерные цепи настройки токарного станка с чпу

- •6.1.2. Замыкающее звено при наружной обточке и расточке

- •6.1.3. Наладочный размер при подрезке торца

- •6.2. Размерная цепь сверлильно-фрезерно-расточных станков с чпу

- •6.3. Особенности и методы достижения точности замыкающего звена

- •6.3.1. Метод полной взаимозаменяемости

- •6.3.2. Метод размерной настройки инструмента вне станка

- •6.3.3. Метод настройки станка по результатам измерения

- •6.3.4. Метод размерной настройки станка по результатам

- •6.4. Регулирование положения режущих кромок инструмента

- •6.5. Особенности и средства размерной настройки инструмента вне станка

- •6.5.1. Приспособления для настройки инструмента

- •6.5.2. Приборы для размерной настройки инструмента

- •Глава 7 особенности замены размеров

- •7.1. Технологические размеры

- •7.2.1. Станочный размер Сm

- •С учётом базирования заготовки на станке (начало): с – размер по чертежу; е – погрешность базирования детали; Сm – станочный размер

- •С учётом базирования заготовки на станке (окончание): с – размер по чертежу;

- •7.2.2. Размер по упору Сb

- •7.2.3. Инструментальный размер

- •7.3. Замена размеров

- •F2 и f3 с технологическими (станочными) размерами и

- •Для рассматриваемого случая можно записать следующее уравнение размерной цепи:

- •7.4. Условия замены размеров

- •7.5. Взаимосвязь допусков размеров и допусков расположения

- •Глава 8 способы нанесения размеров на чертежах

- •8.1. Требования к расстановке размеров на чертежах

- •И отверстия

- •Размеров на чертеже детали при наличии чистовых и черновых поверхностей

- •8.2. Способы простановки размеров

- •8.3. Простановка размеров на вертежах деталей, обрабатываемых на станках типа «обрабатывающий центр»

- •Глава 9 Сложение и вычитание в расчетах размерных цепей

- •9.1. Расчет размерных цепей методом max-min

- •9.2. Анализ исполнительных размеров деталей шпоночного соединения

- •9.3. Анализ размеров шпоночного вала с учетом припуска на обработку по цилиндрической поверхности

- •9.4. Расчет технологических размеров и припуска на обработку

- •9.5. Замена размеров на чертежах деталей

- •9.6. Определение размеров детали на сборочном чертеже

- •Глава 10 размерный анализ и расчет технологических разМеРов

- •10.1. Погрешность технологического размера

- •10.2. Условия расчета технологического размера

- •10.3. Отклонение на технологический размер

- •10.4. Допуск на технологический размер

- •10.5. Пример расчета технологических размеров

- •Приложение 1

- •Приложение 4 замена размеров на чертежах

- •Приложение 10 значения коэффициента , биения 2е и перекоса е инструмента в расчетах точности деталей инструментальных блоков для многоцелевых станков [14, 18]

- •Список литературы

- •Розмірний аналіз при проектуванні, виготовленні й складанні

- •61002, Харків, вул. Фрунзе, 21

- •61002, Харків, вул. Фрунзе, 21

Глава 6 размерные цепи станочной технологической системы

На современных полуавтоматах, автоматах, станках с программным управлением, особенно многооперационных станках и автоматических станочных комплексах задействованы одновременно десятки и даже сотни режущих инструментов. Наладка и подналадка их непосредственно на станке вызывает значительные простои оборудования, снижает производительность. Сокращения простоев оборудования, связанных с заменой, наладкой и подналадкой режущих инструментов, можно добиться путем повышения работоспособности режущих инструментов, размерной настройкой инструмента вне станка и внедрения подсистем контроля за состоянием инструмента в процессе резания.

Традиционное материальное, техническое и методическое обеспечение технологической подготовки производства практически неприемлемо для оборудования с ЧПУ.

Операции рабочего процесса программируются и выполняются автоматически. Поэтому необходимо заранее определить размеры приспособления и инструментальных блоков.

Автоматический цикл работы предъявляет особые требования к стабильности звеньев станочных размерных цепей.

На станках с ЧПУ производят обработку цилиндрических поверхностей с точностью до 6-го квалитета. Поэтому технологическая подготовка должна предусматривать размерный анализ станочных размерных цепей и настройку инструмента или инструментальных блоков на расчетные размеры вне станка с помощью специальных приборов. Приборы для предварительной настройки инструментальных блоков должны обеспечивать с высокой точностью контроль положения режущих кромок по одной или двум координатам станка и подготовить условия бесподналадочной замены инструмента.

6.1. Токарная технологическая система

6.1.1. Размерные цепи настройки токарного станка с чпу

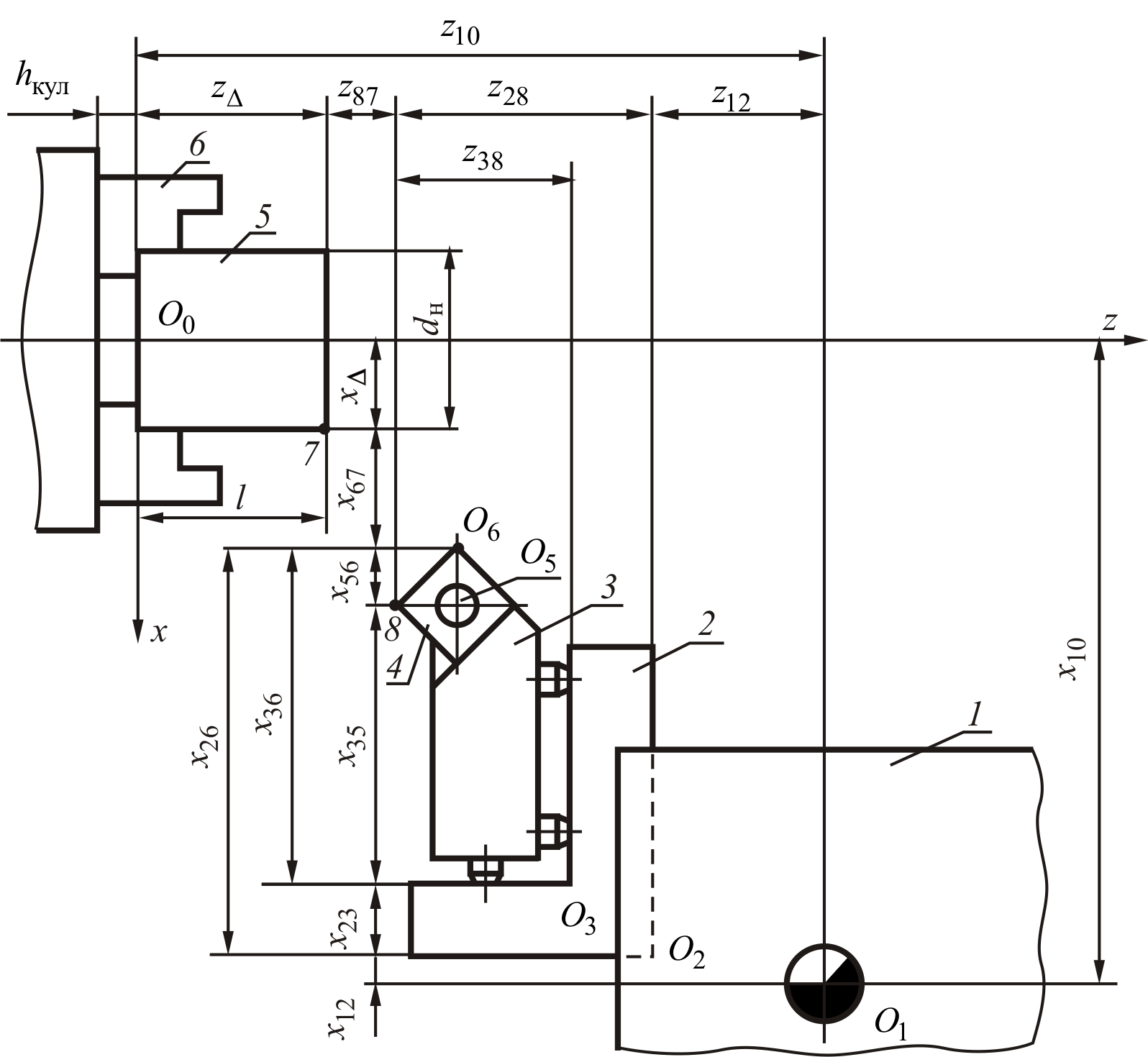

Пример размерной цепи технологической системы токарного станка дан на рис. 6.1.

Рисунок 6.1 – Размерные цепи технологической системы токарного станка

При обработке детали (см. рис. 6.1) на токарном станке обеспечивается два размера обработанной поверхности: диаметр d и длина l.

Диаметр d (звено хΔ) и длина l (звено zΔ) являются замыкающими звеньями технологической системы токарного станка. Особенности формирования и расчет замыкающих звеньев технологических размерных цепей рассмотрен в п.п. 6.1.2 и 6.1.3.

Составляющие звенья размерных цепей (см. рис. 6.1) принадлежат различным элементам станочной технологической системы:

x10, z10 – координаты револьверной головки в системе ЧПУ станка (паспорт станка);

x12, z12 – координаты базовой поверхности револьверной головки в системе револьверной головки (паспорт станка);

x23 – расстояние между базовой и опорной поверхностями держателя инструментального блока (чертеж держателя);

x35 , x36 – размеры резца, настраиваемые вне станка;

x26 – настраиваемый размер инструментального блока;

x56 – размер сменной многогранной пластины (СМП) – расстояние от вершины резца до оси вращения CМП;

x67 – программное перемещение вершины резца в направлении, перпендикулярном оси вращения детали;

z28 – настраиваемый размер инструментального блока;

z78 – перемещение вершины резца в направлении, параллельном оси вращения детали;

xΔ, zΔ – замыкающие звенья размерных цепей.

При расчёте станочной технологической размерной цепи определяются величина программного перемещения инструмента по координатам х и z (х67, z87) и размеры для настройки инструмента или инструментального блока (x36, z28). Станочная технологическая система должна обеспечивать получение наладочных размеров (dн и zΔ), т. е. размеров, которые необходимо получить на переходе или операции.

В технической литературе рекомендуется рассчитывать координатные точки по средним значениям конструктивных и технологических размеров. Однако при таком подходе к расчету наладочного размера не используется всё поле допуска на изготовление детали, что приводит к необходимости более частых подналадок и, в конечном счете, к дополнительным потерям времени. При этом не учитываются геометрические погрешности системы СПИД.

Более рентабельное использование поля допуска происходит при расчете программы по наладочному размеру (замыкающее звено размерной цепи), в котором учитываются погрешности обработки, наладки и измерения.