- •Содержание

- •Глава 1. Понятие о размерных цепях 9

- •Глава 2. Размерный анализ в технологии сборки 63

- •Глава 3. Размерный анализ при проектировании

- •Глава 4. Размерный анализ точности изготовления

- •Глава 5. Размерный анализ сборочных единиц

- •Глава 6. Размерные цепи станочной технологической

- •Глава 7. Особенности замены размеров 267

- •Глава 8. Способы нанесения размеров на чертежах 283

- •Глава 9. Сложение и вычитание в расчетах

- •Глава 10. Размерный анализ и расчет технологических

- •Предисловие

- •Глава 1 понятие о размерных цепях

- •Назначение размерных цепей и решаемые инженерные задачи

- •1.2. Термины и определения

- •1 Измерительный инструмент; 2 деталь (в и с действительные поверхности детали)

- •1.3. Постановка задачи и построение размерных цепей

- •1.3.1. Нахождение замыкающего звена и его параметров

- •1.3.2. Выявление составляющих звеньев

- •1.4. Виды связей размерных цепей

- •1.5. Задачи, решаемые при расчете размерных цепей

- •1.6. Методы расчета размерных цепей

- •1.6.1. Метод max-min

- •1.6.2. Теоретико-вероятностный метод

- •1.7. Способы решения проектной задачи

- •1.8. Передаточное отношение составляющих звеньев

- •1.9. Примеры решения проектной задачи способом одинакового квалитета

- •1.9.1. Расчет методом max-min

- •1.9.2. Расчет теоретико-вероятностным методом

- •1.10. Примеры решения параллельно связанных размерных цепей

- •1.11. Пример расчета размерных цепей по определению допусков на операционные размеры

- •Цепи а, в, с и d: а – размеры детали по чертежу; б, в, г – маршрут обработки

- •Глава 2 размерный анализ в технологии сборки

- •2.1. Метод полной взаимозаменяемости

- •2.2. Метод неполной взаимозаменяемости

- •2.3. Метод групповой взаимозаменяемости

- •2.4. Метод регулирования компенсатором

- •2.5. Метод пригонки

- •2.6. Выбор метода сборки

- •2.7. Этапы и алгоритмы решения размерных цепей

- •2.8. Сравнение методов сборки. Примеры

- •2.8.1. Метод полной взаимозаменяемости

- •2.8.2. Метод неполной взаимозаменяемости

- •2.8.3. Метод групповой взаимозаменяемости

- •Производственный допуск замыкающего звена

- •2.8.4. Метод пригонки

- •2.8.5. Метод регулирования компенсатором

- •II ступень ;

- •III ступень ;

- •IV ступень .

- •2.9. Пример расчета размерной цепи вертикально-фрезерного станка [22]

- •Глава 3

- •3.2. Приспособление для базирования и размерной настройки при фрезеровании шпоночного паза

- •При фрезеровании шпоночного паза

- •Глава 4

- •Размерный анализ точности изготовления

- •И сборки элементов инструментальных систем

- •Для многоцелевых станков

- •4.1. Общие положения

- •Для инструментального блока (см. Рис. 4.2) уравнение (4.1) можно записать в следующем виде:

- •4.2. Пример расчета размерной цепи инструментального блока, установленного в шпинделе

- •4.2.1. Расчет размерной цепи методом max-min

- •Глава 5 размерный анализ сборочных единиц редукторов

- •5.1. Радиальный зазор и осевая игра в подшипниках

- •5.2. Размерные цепи цилиндрического редуктора

- •5.2.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.2.2. Пример расчёта размерных цепей вала колеса редуктора

- •Расчёт задания. Определим с помощью номограммы (см. Прил. 6) осевую игру подшипника, которая является замыкающим звеном размерной цепи н (рис. 5.8).

- •5.3. Размерные цепи конического одноступенчатого редуктора

- •5.3.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.3.2. Пример расчёта размерных цепей вала шестерни

- •5.3.3. Пример расчета размерных цепей вала колеса

- •5.4. Размерные цепи червячного редуктора

- •5.4.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.4.2. Пример расчета размерных цепей червячного редуктора

- •Глава 6 размерные цепи станочной технологической системы

- •6.1. Токарная технологическая система

- •6.1.1. Размерные цепи настройки токарного станка с чпу

- •6.1.2. Замыкающее звено при наружной обточке и расточке

- •6.1.3. Наладочный размер при подрезке торца

- •6.2. Размерная цепь сверлильно-фрезерно-расточных станков с чпу

- •6.3. Особенности и методы достижения точности замыкающего звена

- •6.3.1. Метод полной взаимозаменяемости

- •6.3.2. Метод размерной настройки инструмента вне станка

- •6.3.3. Метод настройки станка по результатам измерения

- •6.3.4. Метод размерной настройки станка по результатам

- •6.4. Регулирование положения режущих кромок инструмента

- •6.5. Особенности и средства размерной настройки инструмента вне станка

- •6.5.1. Приспособления для настройки инструмента

- •6.5.2. Приборы для размерной настройки инструмента

- •Глава 7 особенности замены размеров

- •7.1. Технологические размеры

- •7.2.1. Станочный размер Сm

- •С учётом базирования заготовки на станке (начало): с – размер по чертежу; е – погрешность базирования детали; Сm – станочный размер

- •С учётом базирования заготовки на станке (окончание): с – размер по чертежу;

- •7.2.2. Размер по упору Сb

- •7.2.3. Инструментальный размер

- •7.3. Замена размеров

- •F2 и f3 с технологическими (станочными) размерами и

- •Для рассматриваемого случая можно записать следующее уравнение размерной цепи:

- •7.4. Условия замены размеров

- •7.5. Взаимосвязь допусков размеров и допусков расположения

- •Глава 8 способы нанесения размеров на чертежах

- •8.1. Требования к расстановке размеров на чертежах

- •И отверстия

- •Размеров на чертеже детали при наличии чистовых и черновых поверхностей

- •8.2. Способы простановки размеров

- •8.3. Простановка размеров на вертежах деталей, обрабатываемых на станках типа «обрабатывающий центр»

- •Глава 9 Сложение и вычитание в расчетах размерных цепей

- •9.1. Расчет размерных цепей методом max-min

- •9.2. Анализ исполнительных размеров деталей шпоночного соединения

- •9.3. Анализ размеров шпоночного вала с учетом припуска на обработку по цилиндрической поверхности

- •9.4. Расчет технологических размеров и припуска на обработку

- •9.5. Замена размеров на чертежах деталей

- •9.6. Определение размеров детали на сборочном чертеже

- •Глава 10 размерный анализ и расчет технологических разМеРов

- •10.1. Погрешность технологического размера

- •10.2. Условия расчета технологического размера

- •10.3. Отклонение на технологический размер

- •10.4. Допуск на технологический размер

- •10.5. Пример расчета технологических размеров

- •Приложение 1

- •Приложение 4 замена размеров на чертежах

- •Приложение 10 значения коэффициента , биения 2е и перекоса е инструмента в расчетах точности деталей инструментальных блоков для многоцелевых станков [14, 18]

- •Список литературы

- •Розмірний аналіз при проектуванні, виготовленні й складанні

- •61002, Харків, вул. Фрунзе, 21

- •61002, Харків, вул. Фрунзе, 21

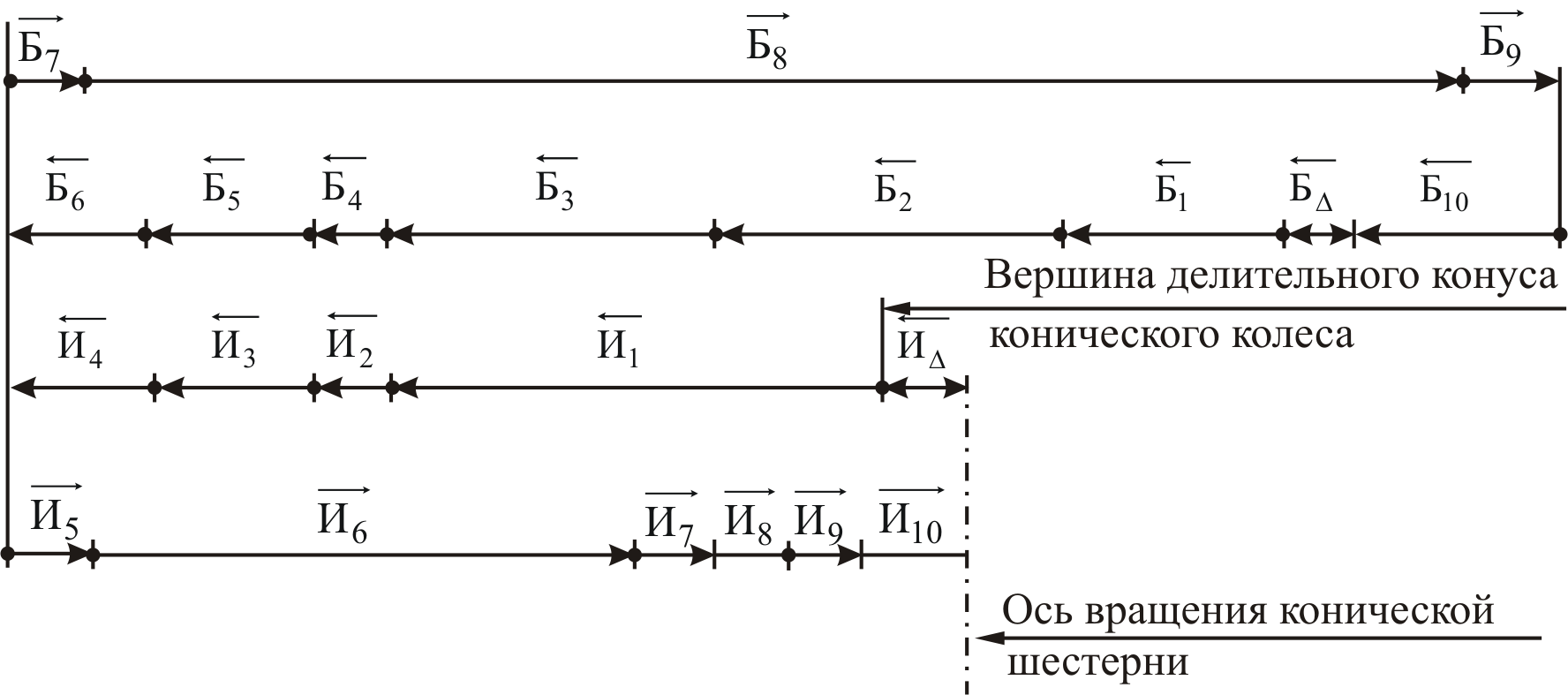

5.3.3. Пример расчета размерных цепей вала колеса

Размеры

деталей, входящих в узел вала колеса,

образуют две параллельно связанных

размерных цепи Б и И (рис. 5.14). Общими

звеньями этих размерных цепей

являются составляющие звенья:

![]() .

.

Рисунок 5.14 – Параллельно связанные размерные цепи вала конической

шестерни

одноступенчатого конического редуктора:

Б –размерная

цепь размеров

![]() ,

влияющих на зазор

,

влияющих на зазор

![]() Б

между

торцами крышки и наружного кольца;

И

– размерная цепь

размеров

Б

между

торцами крышки и наружного кольца;

И

– размерная цепь

размеров

![]() ,

влияющих на совпадение

,

влияющих на совпадение

![]() вершины

делительного

конуса

с осью вращения вала шестерни

вершины

делительного

конуса

с осью вращения вала шестерни

При механической обработке и сборке деталей узла вала колеса необходимо решить две задачи:

Обеспечить совпадение вершины делительного конуса конического колеса с осью вращения вала шестерни в пределах ± fAM по ГОСТ 1758-81.

Обеспечить игру в подшипниках опоры вала конического колеса в пределах

.

.

Метод сборки: регулирование точности замыкающих звеньев неподвижными компенсаторами.

Тип компенсатора: учитывая пределы изменения замыкающих звеньев, назначим следующие типы компенсаторов:

для регулирования величины ±fАМ выбираем набор прокладок разной толщины;

для регулирования осевой игры также выбираем набор прокладок разной толщины.

Метод расчета: теоретико-вероятностный.

Входные данные.

1. Чертеж редуктора (см. рис. 5.9).

2. Схемы сборочных размерных цепей (см. рис. 5.14).

3.

Номинальные размеры составляющих

звеньев

![]() и

и

![]() (табл. 5.5 и 5.6).

(табл. 5.5 и 5.6).

4. Точность конической зубчатой передачи: 8-В ГОСТ 1758-81.

5. Тип

роликовых конических однорядных

подшипников – 7613 класса точности

– 0. Монтажная высота подшипника Т

= 51,75±0,25 и ширина внутреннего

колеса

![]() по ГОСТ 333-71, ГОСТ 520-71.

по ГОСТ 333-71, ГОСТ 520-71.

6. Номинальные размеры и предельные отклонения замыкающих звеньев.

К

задаче № 1

(размерная

цепь И): отклонение вершины делительного

конуса колеса относительно оси вращения

шестерни

![]() – допуск, мм (табл. П1.9);

– допуск, мм (табл. П1.9);

![]() .

.![]()

![]()

![]() .

.

К

задаче № 2

(размерная цепь Б): осевая игра в коническом

роликоподшипнике

![]() (табл. П1.16):

(табл. П1.16):

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Для удобства расчета осевой зазор С рассматриваем как расстояние между торцом наружного кольца подшипника и торцом фланца крышки.

7.

Радиальный зазор в радиальном однорядном

шариковом подшипнике

![]() (табл. П1.16).

(табл. П1.16).

Последовательность

решения параллельно связанных размерных

цепей И и

Б зависит от последовательности сборки

узла и регулирования замыкающих звеньев

и

![]() .

Вначале

регулируют совпадение вершины делительного

конуса

с осью вращения конической шестерни

,

а затем – зазор между торцевыми

поверхностями наружного кольца и крышки

.

В

этой же последовательности

решаются размерные цепи И и Б.

.

Вначале

регулируют совпадение вершины делительного

конуса

с осью вращения конической шестерни

,

а затем – зазор между торцевыми

поверхностями наружного кольца и крышки

.

В

этой же последовательности

решаются размерные цепи И и Б.

Коэффициенты

![]() и

выбираем по табл. П1.6.

и

выбираем по табл. П1.6.

Расчет размерной цепи И.

Размерная цепь И состоит из следующих звеньев:

– замыкающее звено, равное 0 ± 0,20 (входные данные);

![]() = 90

мм (см. рис. 5.9) – размер конического

колеса от базового торца до

вершины делительного конуса;

= 90

мм (см. рис. 5.9) – размер конического

колеса от базового торца до

вершины делительного конуса;

![]() = 90

мм (см. рис. 5.9) – высота дистанционного

кольца;

= 90

мм (см. рис. 5.9) – высота дистанционного

кольца;

И3 = 51,75±0,25 – монтажная высота подшипника по ГОСТ 333-71;

![]() = 15

мм (см. рис. 5.9) – расстояние между

торцовыми поверхностями крышки;

= 15

мм (см. рис. 5.9) – расстояние между

торцовыми поверхностями крышки;

И5 = 0,75 мм – предварительно назначенная толщина набора прокладок для регулирования положения вершины делительного конуса конического колеса относительно оси вращения конической шестерни;

И6 = 166 мм (см. рис. 5.9) – расстояние в корпусе от торца прилива до оси отверстия под стакан опоры вала шестерни;

И7

– несоосность внутренней и наружной

цилиндрических поверхностей стакана,

принимается [7, с. 174] примерно равным

0,3![]() (табл. П1.11), т.е. равным 0±0,06 мм;

(табл. П1.11), т.е. равным 0±0,06 мм;

![]() – смещение

центра дорожки качения наружного кольца

левого подшипника вала шестерни принимаем

[7, с. 174] равным половине биения дорожки

качения (Ra

=

25 мкм, табл. П1.22), т.е. равным 0,013 мм;

– смещение

центра дорожки качения наружного кольца

левого подшипника вала шестерни принимаем

[7, с. 174] равным половине биения дорожки

качения (Ra

=

25 мкм, табл. П1.22), т.е. равным 0,013 мм;

И9 = 0,013 мм – то же для правого подшипника опоры вала шестерни;

И10

– радиальный зазор в шариковом однорядном

подшипнике –

![]() (табл. П1.14).

(табл. П1.14).

Назначим

расширенные допуски на составляющие

звенья

![]() и И6

по табл. 2.2:

и И6

по табл. 2.2:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Допуск на компенсатор И5 назначим из условия (2.15)

.

Предварительное число прокладок в наборе

.

.

Округляем zп до 2, т. е. zп = 2.

В

качестве прокладки выберем стальную

ленту h

=

= 0,40 мм с допуском на изготовление

![]() = 0,04 мм (табл. П1.25).

= 0,04 мм (табл. П1.25).

Тогда

![]() мм.

мм.

Примем в расчетах симметричное расположение поля допуска компенсатора, мм:

И5

= 0,75![]() 0,04.

0,04.

Данные о составляющих звеньях запишем в виде табл. 5.5.

Рассчитаем по формуле (2.18) производственный допуск замыкающего звена, мм (при Р = 0,27 %):

![]() .

.

Определим по формуле (2.19) компенсацию, мм:

![]() .

.

По формуле (2.20) вычислим число прокладок z в наборе

Принимаем zп = 2.

Таблица 5.5 – Параметры звеньев размерной цепи И (см. рис. 5.14) регулирования точности совмещения вершины делительного конуса конического колеса с осью вращения конической шестерни

Размеры |

Характеристики размеров |

Коэффи- циенты |

||||||||

обозначение |

характер звена |

|

предварительные |

окончательные |

||||||

|

|

|

|

|

|

|

|

|||

|

– |

– |

0±0,20 |

0 |

0,40 |

0±0,20 |

0 |

0,40 |

0 |

0,33 |

И1 |

ум. |

–1 |

90±0,175 |

0 |

0,35 |

90±0,175 |

0 |

0,35 |

0 |

0,33 |

И2 |

ум. |

–1 |

|

–0,075 |

0,15 |

|

–0,542 |

0,15 |

0,1 |

0,33 |

И3 |

ум. |

–1 |

51,75±0,25 |

0 |

0,50 |

51±0,25 |

0 |

0,50 |

0 |

0,33 |

И4 |

ум. |

–1 |

15±0,09 |

0 |

0,18 |

15±0,09 |

0 |

0,18 |

0 |

0,33 |

И5 |

ув. |

–1 |

0,75±0,04 |

0 |

0,08 |

0,75±0,04 |

0 |

0,08 |

0 |

0,33 |

И6 |

ув. |

–1 |

|

–0,2 |

0,40 |

|

–0,2 |

0,40 |

0,1 |

0,33 |

И7 |

ув. |

+1 |

0±0,06 |

0 |

0,12 |

0±0,06 |

0 |

0,12 |

0 |

0,4 |

И8 |

ув. |

+1 |

|

+0,0065 |

0,013 |

|

+0,0065 |

0,013 |

–0,1 |

0,4 |

И9 |

ув. |

+1 |

|

+0,0065 |

0,013 |

|

+0,0065 |

0,013 |

–0,1 |

0,4 |

И10 |

ув. |

–1 |

|

+0,023 |

0,02 |

|

+0,023 |

0,02 |

0 |

0,4 |

Рассчитаем по формуле (2.17) среднее отклонение производственного поля допуска замыкающего звена, мм:

Определим по формуле (2.21) поправку корректирующего звена И2 (для увеличивающего компенсирующего звена), мм:

![]() .

.

Корректирующее звено И2 входит в число уменьшающих звеньев и его среднее скорректированное отклонение , мм, можно рассчитать по формуле (2.24) со знаком «минус»:

![]()

Тогда

![]() ;

;

![]()

Расчет размерной цепи Б.

Размерную цепь Б образуют следующие звенья:

![]() – замыкающее

звено (входные данные);

– замыкающее

звено (входные данные);

![]() – монтажная

высота подшипника (входные данные);

– монтажная

высота подшипника (входные данные);

![]() мм

(см. рис. 5.9) – расстояние между

торцовыми поверхностями вала

конического колеса;

мм

(см. рис. 5.9) – расстояние между

торцовыми поверхностями вала

конического колеса;

![]() мм

(см. рис. 5.9) – ширина ступицы конического

колеса;

мм

(см. рис. 5.9) – ширина ступицы конического

колеса;

![]()

![]()

![]()

![]()

![]() мм

(см. рис. 5.9) – расстояние между торцами

приливов корпуса редуктора;

мм

(см. рис. 5.9) – расстояние между торцами

приливов корпуса редуктора;

![]() – предварительно

принятая толщина набора прокладок

компенсатора

для регулирования точности замыкающего

звена

;

– предварительно

принятая толщина набора прокладок

компенсатора

для регулирования точности замыкающего

звена

;

![]() мм

(см. рис. 5.9) – расстояние между

торцовыми поверхностями крышки.

мм

(см. рис. 5.9) – расстояние между

торцовыми поверхностями крышки.

Назначаем

по табл. 2.2 рассчитанные поля

производственных допусков составляющих

звеньев

![]() и

и

![]() :

:

![]()

![]()

![]()

![]()

Допуск

на компенсатор принимаем из условия

![]() .

.

Тогда

![]()

Сведения о параметрах звеньев размерной цепи Б вносим в табл. 5.6.

В качестве первой, самой тонкой прокладки принимаем ленту стальную (табл. П1.25) толщиной h1 = 0,07 ± 0,005.

Определим по формуле (2.18) производственный допуск замыкающего звена, мм (при Р = 0,27 %):

![]() .

.

Определим величину компенсации, мм, по формуле (2.19)

![]() .

.

Определим по формуле (2.17) координату середины поля допуска замыкающего звена, мм:

.

.

Таблица 5.6 – Параметры звеньев цепи Б (см. рис. 5.14) регулирование точности осевой игры в конических роликоподшипниках опоры вала колеса

Размеры |

Характеристики размеров |

Коэффи- циенты |

||||||||

обозначение |

характер звена |

|

предварительные |

окончательные |

||||||

|

|

|

|

|

|

|

|

|||

|

– |

– |

|

+0,015 |

0,07 |

|

+0,015 |

0,07 |

0 |

0,33 |

Б1 |

ум. |

–1 |

51,75 ± 0,25 |

0 |

0,50 |

51,75 ± 0,25 |

0 |

0,50 |

0 |

0,33 |

Б2 |

ум. |

–1 |

|

–0,175 |

0,35 |

|

–0,175 |

0,35 |

0,1 |

0,33 |

Б3 |

ум. |

–1 |

|

–0,15 |

0,30 |

|

–0,15 |

0,30 |

0,1 |

0,33 |

Б4 |

ум. |

–1 |

|

–0,540 |

0,15 |

|

–0,540 |

0,15 |

0,1 |

0,33 |

Б5 |

ум. |

+1 |

51,75 ± 0,25 |

0 |

0,50 |

51,75 ± 0,25 |

0 |

0,50 |

0 |

0,33 |

Б6 |

ум. |

+1 |

15 ± 0,09 |

0 |

0,18 |

15 ± 0,09 |

0 |

0,18 |

0 |

0,33 |

Б7 |

ув. |

+1 |

0,75 ± 0,04 |

0 |

0,08 |

0,75 ± 0,04 |

0 |

0,08 |

0 |

0,33 |

Б8 |

ув. |

+1 |

320 ± 0,285 |

0 |

0,57 |

320 ± 0,285 |

0 |

0,57 |

0 |

0,33 |

Б9 |

ув. |

+1 |

0,75 ± 0,035 |

0 |

0,07 |

0,75 ± 0,035 |

0 |

0,07 |

0 |

0,33 |

Б10 |

ум. |

+1 |

13 ± 0,09 |

0 |

0,18 |

|

–0,436 |

0,18 |

0 |

0,33 |

Определим по формуле (2.21) поправку , мм (компенсирующее звено является увеличивающим):

![]()

Тогда

![]()

![]()

Рассчитаем по формуле (2.34) наибольший размер заготовки неподвижного компенсатора, мм, который является увеличивающим составляющим звеном размерной цепи Б:

![]()

В соответствии с формулой (2.29) толщина, мм, последней, самой толстой прокладки должна быть:

![]()

Следовательно, в набор должны входить компенсаторные прокладки следующих толщин, мм (формула (2.30)): h1 = 0,07; h2 = 0,14; h3 = 0,28; h4 = 0,56.

При этом условие (2.31) выполняется: 0,07 + 0,14 + 0,28 + 0,56 = 1,05, т.е. 1,05 > 0,515.