- •Содержание

- •Глава 1. Понятие о размерных цепях 9

- •Глава 2. Размерный анализ в технологии сборки 63

- •Глава 3. Размерный анализ при проектировании

- •Глава 4. Размерный анализ точности изготовления

- •Глава 5. Размерный анализ сборочных единиц

- •Глава 6. Размерные цепи станочной технологической

- •Глава 7. Особенности замены размеров 267

- •Глава 8. Способы нанесения размеров на чертежах 283

- •Глава 9. Сложение и вычитание в расчетах

- •Глава 10. Размерный анализ и расчет технологических

- •Предисловие

- •Глава 1 понятие о размерных цепях

- •Назначение размерных цепей и решаемые инженерные задачи

- •1.2. Термины и определения

- •1 Измерительный инструмент; 2 деталь (в и с действительные поверхности детали)

- •1.3. Постановка задачи и построение размерных цепей

- •1.3.1. Нахождение замыкающего звена и его параметров

- •1.3.2. Выявление составляющих звеньев

- •1.4. Виды связей размерных цепей

- •1.5. Задачи, решаемые при расчете размерных цепей

- •1.6. Методы расчета размерных цепей

- •1.6.1. Метод max-min

- •1.6.2. Теоретико-вероятностный метод

- •1.7. Способы решения проектной задачи

- •1.8. Передаточное отношение составляющих звеньев

- •1.9. Примеры решения проектной задачи способом одинакового квалитета

- •1.9.1. Расчет методом max-min

- •1.9.2. Расчет теоретико-вероятностным методом

- •1.10. Примеры решения параллельно связанных размерных цепей

- •1.11. Пример расчета размерных цепей по определению допусков на операционные размеры

- •Цепи а, в, с и d: а – размеры детали по чертежу; б, в, г – маршрут обработки

- •Глава 2 размерный анализ в технологии сборки

- •2.1. Метод полной взаимозаменяемости

- •2.2. Метод неполной взаимозаменяемости

- •2.3. Метод групповой взаимозаменяемости

- •2.4. Метод регулирования компенсатором

- •2.5. Метод пригонки

- •2.6. Выбор метода сборки

- •2.7. Этапы и алгоритмы решения размерных цепей

- •2.8. Сравнение методов сборки. Примеры

- •2.8.1. Метод полной взаимозаменяемости

- •2.8.2. Метод неполной взаимозаменяемости

- •2.8.3. Метод групповой взаимозаменяемости

- •Производственный допуск замыкающего звена

- •2.8.4. Метод пригонки

- •2.8.5. Метод регулирования компенсатором

- •II ступень ;

- •III ступень ;

- •IV ступень .

- •2.9. Пример расчета размерной цепи вертикально-фрезерного станка [22]

- •Глава 3

- •3.2. Приспособление для базирования и размерной настройки при фрезеровании шпоночного паза

- •При фрезеровании шпоночного паза

- •Глава 4

- •Размерный анализ точности изготовления

- •И сборки элементов инструментальных систем

- •Для многоцелевых станков

- •4.1. Общие положения

- •Для инструментального блока (см. Рис. 4.2) уравнение (4.1) можно записать в следующем виде:

- •4.2. Пример расчета размерной цепи инструментального блока, установленного в шпинделе

- •4.2.1. Расчет размерной цепи методом max-min

- •Глава 5 размерный анализ сборочных единиц редукторов

- •5.1. Радиальный зазор и осевая игра в подшипниках

- •5.2. Размерные цепи цилиндрического редуктора

- •5.2.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.2.2. Пример расчёта размерных цепей вала колеса редуктора

- •Расчёт задания. Определим с помощью номограммы (см. Прил. 6) осевую игру подшипника, которая является замыкающим звеном размерной цепи н (рис. 5.8).

- •5.3. Размерные цепи конического одноступенчатого редуктора

- •5.3.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.3.2. Пример расчёта размерных цепей вала шестерни

- •5.3.3. Пример расчета размерных цепей вала колеса

- •5.4. Размерные цепи червячного редуктора

- •5.4.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.4.2. Пример расчета размерных цепей червячного редуктора

- •Глава 6 размерные цепи станочной технологической системы

- •6.1. Токарная технологическая система

- •6.1.1. Размерные цепи настройки токарного станка с чпу

- •6.1.2. Замыкающее звено при наружной обточке и расточке

- •6.1.3. Наладочный размер при подрезке торца

- •6.2. Размерная цепь сверлильно-фрезерно-расточных станков с чпу

- •6.3. Особенности и методы достижения точности замыкающего звена

- •6.3.1. Метод полной взаимозаменяемости

- •6.3.2. Метод размерной настройки инструмента вне станка

- •6.3.3. Метод настройки станка по результатам измерения

- •6.3.4. Метод размерной настройки станка по результатам

- •6.4. Регулирование положения режущих кромок инструмента

- •6.5. Особенности и средства размерной настройки инструмента вне станка

- •6.5.1. Приспособления для настройки инструмента

- •6.5.2. Приборы для размерной настройки инструмента

- •Глава 7 особенности замены размеров

- •7.1. Технологические размеры

- •7.2.1. Станочный размер Сm

- •С учётом базирования заготовки на станке (начало): с – размер по чертежу; е – погрешность базирования детали; Сm – станочный размер

- •С учётом базирования заготовки на станке (окончание): с – размер по чертежу;

- •7.2.2. Размер по упору Сb

- •7.2.3. Инструментальный размер

- •7.3. Замена размеров

- •F2 и f3 с технологическими (станочными) размерами и

- •Для рассматриваемого случая можно записать следующее уравнение размерной цепи:

- •7.4. Условия замены размеров

- •7.5. Взаимосвязь допусков размеров и допусков расположения

- •Глава 8 способы нанесения размеров на чертежах

- •8.1. Требования к расстановке размеров на чертежах

- •И отверстия

- •Размеров на чертеже детали при наличии чистовых и черновых поверхностей

- •8.2. Способы простановки размеров

- •8.3. Простановка размеров на вертежах деталей, обрабатываемых на станках типа «обрабатывающий центр»

- •Глава 9 Сложение и вычитание в расчетах размерных цепей

- •9.1. Расчет размерных цепей методом max-min

- •9.2. Анализ исполнительных размеров деталей шпоночного соединения

- •9.3. Анализ размеров шпоночного вала с учетом припуска на обработку по цилиндрической поверхности

- •9.4. Расчет технологических размеров и припуска на обработку

- •9.5. Замена размеров на чертежах деталей

- •9.6. Определение размеров детали на сборочном чертеже

- •Глава 10 размерный анализ и расчет технологических разМеРов

- •10.1. Погрешность технологического размера

- •10.2. Условия расчета технологического размера

- •10.3. Отклонение на технологический размер

- •10.4. Допуск на технологический размер

- •10.5. Пример расчета технологических размеров

- •Приложение 1

- •Приложение 4 замена размеров на чертежах

- •Приложение 10 значения коэффициента , биения 2е и перекоса е инструмента в расчетах точности деталей инструментальных блоков для многоцелевых станков [14, 18]

- •Список литературы

- •Розмірний аналіз при проектуванні, виготовленні й складанні

- •61002, Харків, вул. Фрунзе, 21

- •61002, Харків, вул. Фрунзе, 21

Для инструментального блока (см. Рис. 4.2) уравнение (4.1) можно записать в следующем виде:

,

,

где

![]() = 300 мм (паспорт станка);

= 300 мм (паспорт станка);

![]() = 100 мм – длина, на которой должно

контролироваться биение

= 100 мм – длина, на которой должно

контролироваться биение

![]() при изготовлении держателя;

при изготовлении держателя;

![]() – длина, на которой нормируется биение

режущих кромок инструмента по чертежу.

– длина, на которой нормируется биение

режущих кромок инструмента по чертежу.

Если детали инструментального блока изготавливаются партиями на налаженном оборудовании, а образование погрешностей обработки и сборки подчиняется известным законам распределения, то связь между замыкающим звеном и составляющими звеньями можно установить с помощью теории вероятности и математической статистики.

Перекосы корректируют при помощи передаточных отношений и суммируют со значениями параллельных смещений осей:

, (4.2.)

, (4.2.)

где

n –

число элементов инструментального

блока и станка, влияющих на точность

расположения режущей кромки инструмента;

– половина допустимого биения режущей

части инструмента как замыкающего

звена;

![]() – коэффициент относительного рассеяния

замыкающего звена;

– половина допустимого биения i-го

элемента размерной цепи;

– передаточное отношение i-го

звена размерной цепи;

– коэффициент относительного рассеяния

замыкающего звена;

– половина допустимого биения i-го

элемента размерной цепи;

– передаточное отношение i-го

звена размерной цепи;

![]() –

коэффициент

относительного рассеяния присоединительных

поверхностей i-го

элемента размерной цепи.

–

коэффициент

относительного рассеяния присоединительных

поверхностей i-го

элемента размерной цепи.

Коэффициент относительного рассеяния

. (4.3)

. (4.3)

Значения предварительно определяют по таблицам прил. 10: зависит от формы и точности присоединительной поверхности элементов инструментального блока, включая погрешности шпинделя; зависит от вида обработки и формы присоединительной поверхности элементов инструментального блока (прил. 10).

По формуле (4.3) определяют среднее значение отклонения, которое можно корректировать, исходя из равной сложности обеспечения допусков составляющих звеньев в условиях серийного или крупносерийного производства.

4.2. Пример расчета размерной цепи инструментального блока, установленного в шпинделе

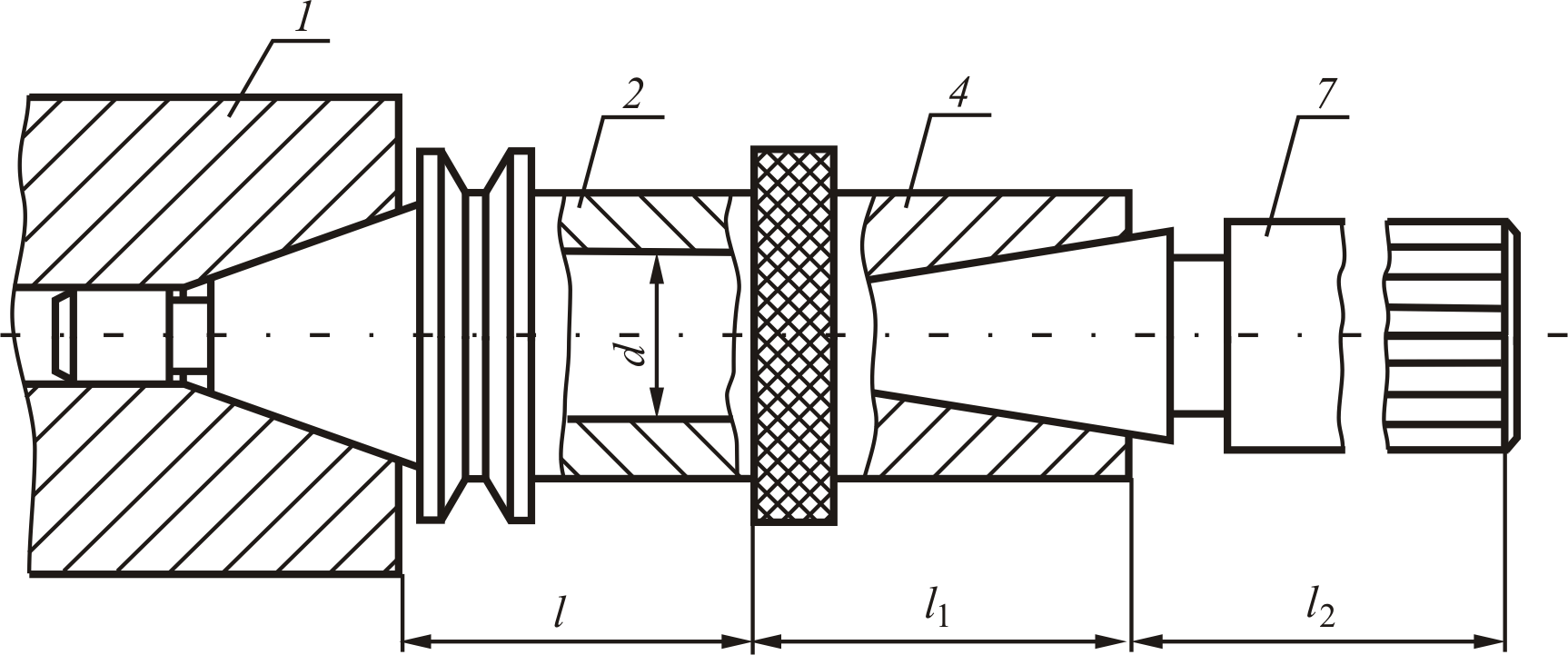

Рассмотрим пример расчета точности размеров базовых (присоединительных) поверхностей деталей инструментального блока, составленного из элементов 2, 4 и 7 инструментальной системы (см. рис. 4.1). Эскиз инструментального блока приведен на рис. 4.5.

Рисунок 4.5 – Эскиз инструментального блока для установки развёртки

в шпинделе многоцелевого станка с ЧПУ: 1 – шпиндель станка;

2 – держатель; 4 – адаптер; 7 – развертка (см. рис. 4.1)

Для сравнения выполним расчет точности размеров базовых поверхностей деталей инструментального блока двумя методами: max-min и вероятностным.

Входные данные:

1. Станок с ЧПУ класса точности Н ( = 0,004 мм; = 0,0004 мм на длине = 300 мм).

2. Формы присоединительных поверхностей:

гнездо шпинделя станка – 7:24;

держатель;

наружная поверхность – 7:24;

внутренняя поверхность – цилиндрическая поверхность d = 32 мм;

адаптер – конус Морзе 3;

сверло – конус Морзе 3.

3.

Вылет элементов инструментального

блока: l

= 110 мм;

![]() = 120 мм;

= 85 мм.

= 120 мм;

= 85 мм.

4. Финишные операции обработки присоединительных поверхностей: шлифование наружное и внутреннее.

5. Коэффициент относительного рассеяния (прил. 10), который выбираем с учетом формы присоединительной поверхности, конусности и вида обработки (табл. 4.1).

6. Допустимое биение режущих кромок развертки после установки инструментального блока в шпиндель [ ] = 0,062 мм (прил. 10).

На рис. 4.6 представлена схема размерной цепи инструментального блока (см. рис. 4.5), установленного в шпинделе. Геометрическое содержание погрешностей, образующих размерную цепь инструментального блока, приведено в табл. 4.1.

Рисунок 4.6 – Схема размерной цепи погрешностей элементов инструментального блока (см. рис. 4.5), установленного в шпинделе

Таблица 4.1 – Погрешности (см. рис. 4.6) расположения осей симметрии деталей инструментального блока, установленного в шпинделе (см. рис. 4.5)

Деталь в размерной цепи (см. рис. 4.6) |

Геометрическое содержание и тип погрешности |

|

|

|

Допуск погрешности, мкм |

|

1* |

2* |

|||||

Шпиндель станка (1) |

Биение конического отверстия шпинделя. Погрешность векторная |

|

1,0 |

1,17 |

4 |

4 |

Биение шпинделя от перекоса оси в подшипниках. Погрешность угловая |

|

1,05 |

1,1 |

0,1 |

0,1 |

|

Держатель (2)

|

Биение держателя от перекоса в гнезде шпинделя. Конус 7:24. Погрешность угловая |

|

3,15 |

1,51 |

1,3 |

2,5 |

Биения отверстия держателя из-за несоосности конической и цилиндрической поверхностей. Погрешность векторная |

|

1,0 |

1,09 |

5 |

20 |

|

Адаптер (4) |

Биение адаптера от радиального смещения хвостовика в пределах зазора посадки по «d». Погрешность векторная |

|

1,0 |

1,09 |

13,5 |

21 |

Биение адаптера от перекоса в цилиндрическом отверстии гнезда держателя. Погрешность угловая |

|

2,05 |

1,09 |

1,6 |

2,5 |

|

Биение конического отверстия от несоосности конической и цилиндрической поверхностей. Погрешность векторная |

|

1,0 |

1,17 |

10 |

20 |

|

Режущий инструмент (7) |

Биение сверла от перекоса в гнезде адаптера. Конус Морзе. Погрешность угловая |

|

0,85 |

1,17 |

7,5 |

7,5 |

Биение режущих кромок развертки относительно оси собственного хвостовика. Погрешность векторная |

|

1,0 |

1,09 |

10 |

20 |

|

Примечание: 1* – рассчитано методом max-min;

2* – рассчитано теоретико-вероятностным методом.