- •Содержание

- •Глава 1. Понятие о размерных цепях 9

- •Глава 2. Размерный анализ в технологии сборки 63

- •Глава 3. Размерный анализ при проектировании

- •Глава 4. Размерный анализ точности изготовления

- •Глава 5. Размерный анализ сборочных единиц

- •Глава 6. Размерные цепи станочной технологической

- •Глава 7. Особенности замены размеров 267

- •Глава 8. Способы нанесения размеров на чертежах 283

- •Глава 9. Сложение и вычитание в расчетах

- •Глава 10. Размерный анализ и расчет технологических

- •Предисловие

- •Глава 1 понятие о размерных цепях

- •Назначение размерных цепей и решаемые инженерные задачи

- •1.2. Термины и определения

- •1 Измерительный инструмент; 2 деталь (в и с действительные поверхности детали)

- •1.3. Постановка задачи и построение размерных цепей

- •1.3.1. Нахождение замыкающего звена и его параметров

- •1.3.2. Выявление составляющих звеньев

- •1.4. Виды связей размерных цепей

- •1.5. Задачи, решаемые при расчете размерных цепей

- •1.6. Методы расчета размерных цепей

- •1.6.1. Метод max-min

- •1.6.2. Теоретико-вероятностный метод

- •1.7. Способы решения проектной задачи

- •1.8. Передаточное отношение составляющих звеньев

- •1.9. Примеры решения проектной задачи способом одинакового квалитета

- •1.9.1. Расчет методом max-min

- •1.9.2. Расчет теоретико-вероятностным методом

- •1.10. Примеры решения параллельно связанных размерных цепей

- •1.11. Пример расчета размерных цепей по определению допусков на операционные размеры

- •Цепи а, в, с и d: а – размеры детали по чертежу; б, в, г – маршрут обработки

- •Глава 2 размерный анализ в технологии сборки

- •2.1. Метод полной взаимозаменяемости

- •2.2. Метод неполной взаимозаменяемости

- •2.3. Метод групповой взаимозаменяемости

- •2.4. Метод регулирования компенсатором

- •2.5. Метод пригонки

- •2.6. Выбор метода сборки

- •2.7. Этапы и алгоритмы решения размерных цепей

- •2.8. Сравнение методов сборки. Примеры

- •2.8.1. Метод полной взаимозаменяемости

- •2.8.2. Метод неполной взаимозаменяемости

- •2.8.3. Метод групповой взаимозаменяемости

- •Производственный допуск замыкающего звена

- •2.8.4. Метод пригонки

- •2.8.5. Метод регулирования компенсатором

- •II ступень ;

- •III ступень ;

- •IV ступень .

- •2.9. Пример расчета размерной цепи вертикально-фрезерного станка [22]

- •Глава 3

- •3.2. Приспособление для базирования и размерной настройки при фрезеровании шпоночного паза

- •При фрезеровании шпоночного паза

- •Глава 4

- •Размерный анализ точности изготовления

- •И сборки элементов инструментальных систем

- •Для многоцелевых станков

- •4.1. Общие положения

- •Для инструментального блока (см. Рис. 4.2) уравнение (4.1) можно записать в следующем виде:

- •4.2. Пример расчета размерной цепи инструментального блока, установленного в шпинделе

- •4.2.1. Расчет размерной цепи методом max-min

- •Глава 5 размерный анализ сборочных единиц редукторов

- •5.1. Радиальный зазор и осевая игра в подшипниках

- •5.2. Размерные цепи цилиндрического редуктора

- •5.2.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.2.2. Пример расчёта размерных цепей вала колеса редуктора

- •Расчёт задания. Определим с помощью номограммы (см. Прил. 6) осевую игру подшипника, которая является замыкающим звеном размерной цепи н (рис. 5.8).

- •5.3. Размерные цепи конического одноступенчатого редуктора

- •5.3.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.3.2. Пример расчёта размерных цепей вала шестерни

- •5.3.3. Пример расчета размерных цепей вала колеса

- •5.4. Размерные цепи червячного редуктора

- •5.4.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.4.2. Пример расчета размерных цепей червячного редуктора

- •Глава 6 размерные цепи станочной технологической системы

- •6.1. Токарная технологическая система

- •6.1.1. Размерные цепи настройки токарного станка с чпу

- •6.1.2. Замыкающее звено при наружной обточке и расточке

- •6.1.3. Наладочный размер при подрезке торца

- •6.2. Размерная цепь сверлильно-фрезерно-расточных станков с чпу

- •6.3. Особенности и методы достижения точности замыкающего звена

- •6.3.1. Метод полной взаимозаменяемости

- •6.3.2. Метод размерной настройки инструмента вне станка

- •6.3.3. Метод настройки станка по результатам измерения

- •6.3.4. Метод размерной настройки станка по результатам

- •6.4. Регулирование положения режущих кромок инструмента

- •6.5. Особенности и средства размерной настройки инструмента вне станка

- •6.5.1. Приспособления для настройки инструмента

- •6.5.2. Приборы для размерной настройки инструмента

- •Глава 7 особенности замены размеров

- •7.1. Технологические размеры

- •7.2.1. Станочный размер Сm

- •С учётом базирования заготовки на станке (начало): с – размер по чертежу; е – погрешность базирования детали; Сm – станочный размер

- •С учётом базирования заготовки на станке (окончание): с – размер по чертежу;

- •7.2.2. Размер по упору Сb

- •7.2.3. Инструментальный размер

- •7.3. Замена размеров

- •F2 и f3 с технологическими (станочными) размерами и

- •Для рассматриваемого случая можно записать следующее уравнение размерной цепи:

- •7.4. Условия замены размеров

- •7.5. Взаимосвязь допусков размеров и допусков расположения

- •Глава 8 способы нанесения размеров на чертежах

- •8.1. Требования к расстановке размеров на чертежах

- •И отверстия

- •Размеров на чертеже детали при наличии чистовых и черновых поверхностей

- •8.2. Способы простановки размеров

- •8.3. Простановка размеров на вертежах деталей, обрабатываемых на станках типа «обрабатывающий центр»

- •Глава 9 Сложение и вычитание в расчетах размерных цепей

- •9.1. Расчет размерных цепей методом max-min

- •9.2. Анализ исполнительных размеров деталей шпоночного соединения

- •9.3. Анализ размеров шпоночного вала с учетом припуска на обработку по цилиндрической поверхности

- •9.4. Расчет технологических размеров и припуска на обработку

- •9.5. Замена размеров на чертежах деталей

- •9.6. Определение размеров детали на сборочном чертеже

- •Глава 10 размерный анализ и расчет технологических разМеРов

- •10.1. Погрешность технологического размера

- •10.2. Условия расчета технологического размера

- •10.3. Отклонение на технологический размер

- •10.4. Допуск на технологический размер

- •10.5. Пример расчета технологических размеров

- •Приложение 1

- •Приложение 4 замена размеров на чертежах

- •Приложение 10 значения коэффициента , биения 2е и перекоса е инструмента в расчетах точности деталей инструментальных блоков для многоцелевых станков [14, 18]

- •Список литературы

- •Розмірний аналіз при проектуванні, виготовленні й складанні

- •61002, Харків, вул. Фрунзе, 21

- •61002, Харків, вул. Фрунзе, 21

Глава 4

Размерный анализ точности изготовления

И сборки элементов инструментальных систем

Для многоцелевых станков

4.1. Общие положения

Биение конического отверстия шпинделя и биение шпинделя от перекоса осей, а также параллельный перенос или перекос осей деталей инструментального блока образуют размерные цепи линейных и угловых погрешностей, анализируя которые, можно на стадии проектирования инструментальных систем рассчитать точность размеров базовых и рабочих поверхностей вспомогательного и режущего инструмента.

Замыкающим звеном в размерных цепях линейных и угловых погрешностей размеров деталей комплектов вспомогательного и режущего инструмента (рис. 4.1) является биение режущих кромок после установки инструментальных блоков в шпиндель. Величина действительного биения режущих кромок не должна превышать допустимого биения каждого типа осевого инструмента (прил. 10).

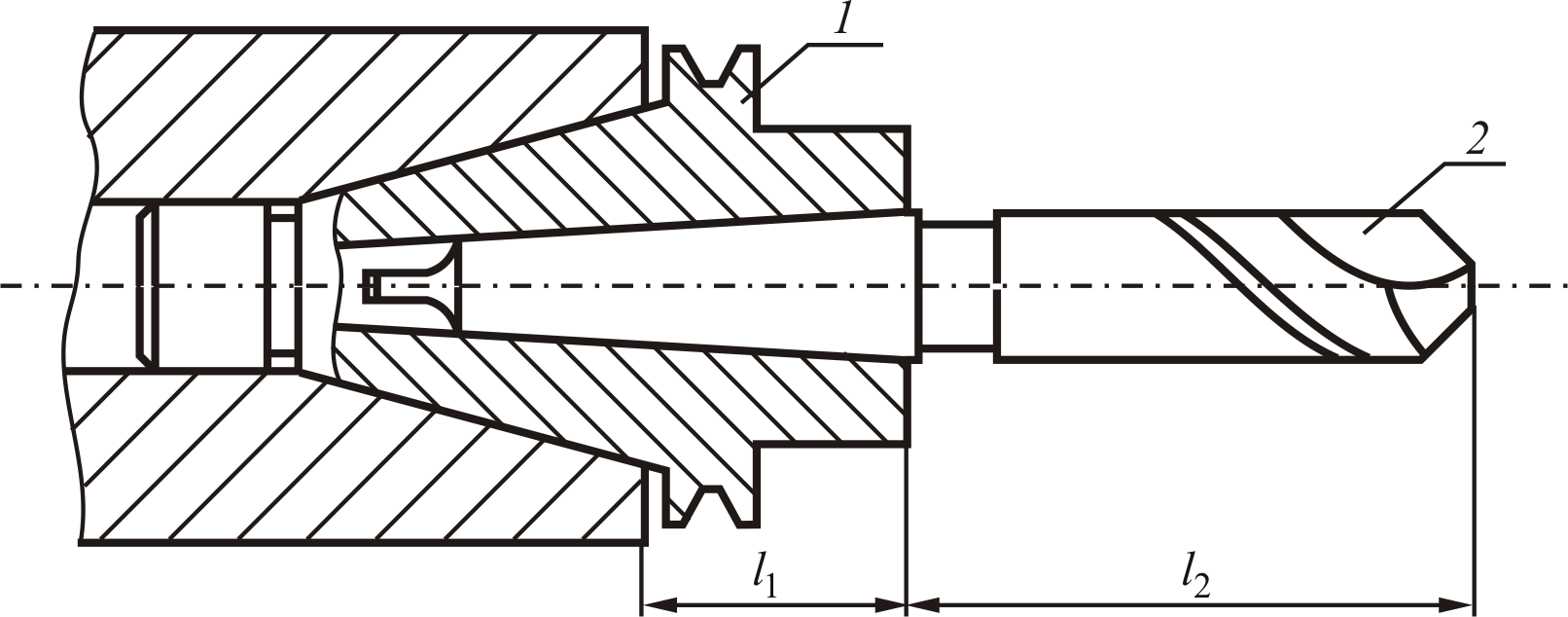

Рассмотрим вариант компоновки инструментального блока, представленного на рис. 4.2.

При анализе размерных цепей погрешностей размеров деталей инструментальных блоков, установленных в шпинделе, следует различать два вида погрешностей:

параллельный перенос осей;

перекос осей.

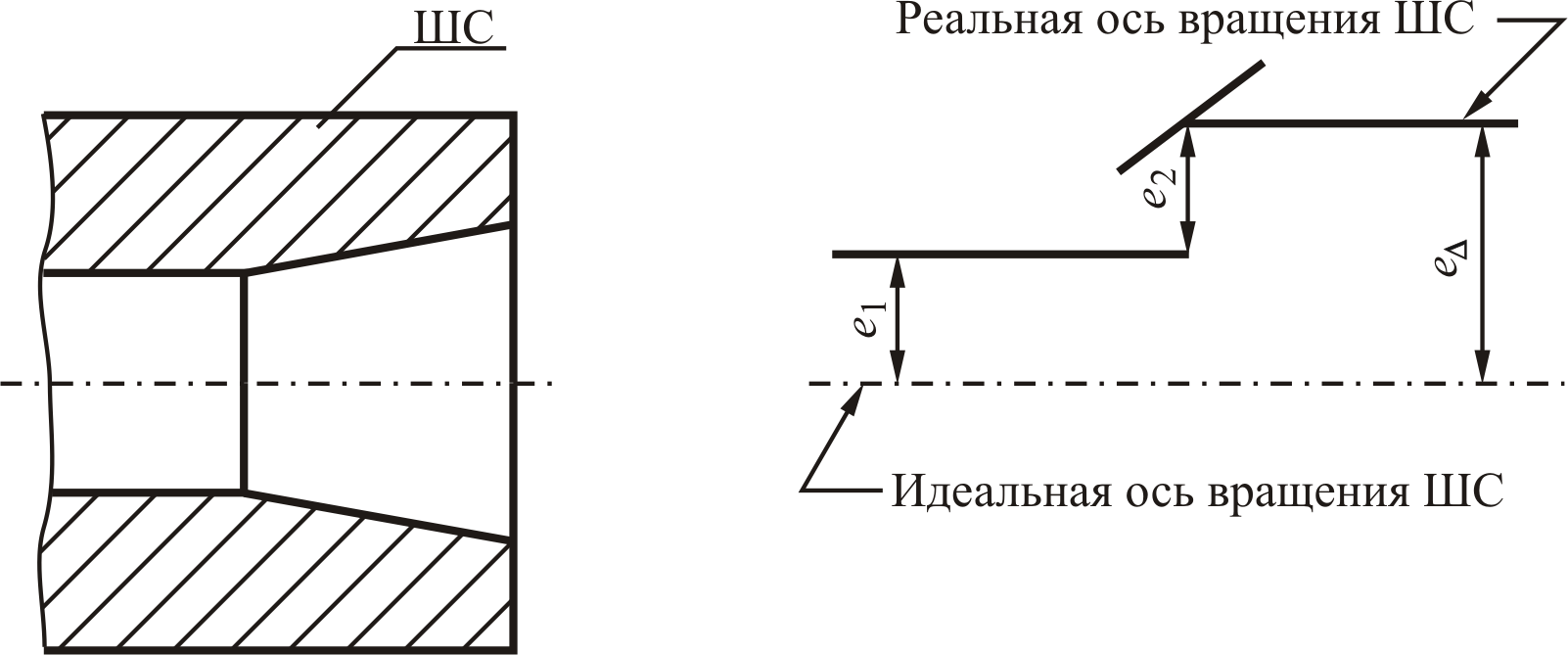

Ось вращения шпинделя имеет биение, связанное с появлением этих двух видов погрешностей (рис. 4.3).

В размерной цепи (см. рис. 4.3 б) присутствуют два вида погрешностей:

•

![]() – параллельный

перенос оси конусного отверстия ШС;

– параллельный

перенос оси конусного отверстия ШС;

•

![]() – перекос

оси конусного отверстия ШС.

– перекос

оси конусного отверстия ШС.

Рисунок 4.1 – Схема комплекта вспомогательного инструмента:

1 – втулка переходная для инструмента с конусом Морзе с лапкой; 2 – державка для регулируемых патронов, втулок и оправок; 3 – втулка переходная для инструмента с коническим хвостовиком; 4 – втулка регулируемая с внутренним конусом Морзе; 5 – сверло; 6 – зенкер; 7 – развертка

Параллельный перенос оси зависит от зазоров в подшипниках шпиндельного узла, несоосности осей поверхностей беговых дорожек колец подшипников, а его величина регламентируется паспортом станка.

Перекос

оси

–

это результат

несовпадения

осей (несоосность) отверстий в корпусе

передней бабки станка. Допустимое

значение

приводится в паспорте станка и касается

длины

![]() = 300 мм (нормированная длина контрольной

оправки при аттестации станка).

= 300 мм (нормированная длина контрольной

оправки при аттестации станка).

Рисунок 4.2 – Пример крепления сверла на многоцелевом станке:

1 – держатель; 2 – сверло

а б

Рисунок 4.3 – Схема размерной цепи погрешностей, влияющих на биение оси вращения шпинделя станка (ШС):

а – гнездо ШС для установки инструментальных блоков;

б – размерная цепь погрешностей расположения оси ШС

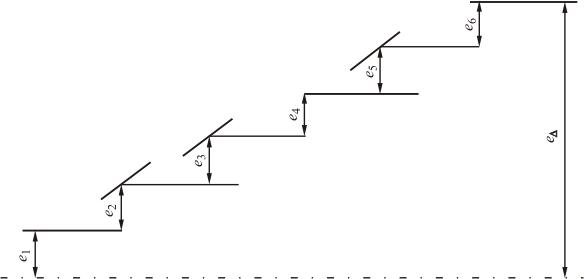

После установки держателя в шпинделе станка добавляются два вида погрешностей (рис. 4.4):

•

![]() – перекос

оси внутренней поверхности с конусом

Морзе из-за погрешностей угла наружного

конуса держателя. Величина

зависит от типа конуса (7:24) и от точности

его изготовления (прил. 10);

– перекос

оси внутренней поверхности с конусом

Морзе из-за погрешностей угла наружного

конуса держателя. Величина

зависит от типа конуса (7:24) и от точности

его изготовления (прил. 10);

•

![]() – параллельный

перенос оси конуса Морзе из-за несоосности

конических наружной и внутренней

поверхностей держателя. Допуск на

соосность можно выбрать в пределах

0,005–0,04 мм в зависимости от допускаемого

биения режущих кромок инструмента.

– параллельный

перенос оси конуса Морзе из-за несоосности

конических наружной и внутренней

поверхностей держателя. Допуск на

соосность можно выбрать в пределах

0,005–0,04 мм в зависимости от допускаемого

биения режущих кромок инструмента.

Рисунок 4.4 – Размерная цепь линейных и угловых погрешностей инструментального блока (см. рис. 4.2), установленного в шпинделе

После установки сверла 2 в держателе 1 (см. рис. 4.2) в размерной цепи (см. рис. 4.4) добавляются еще две погрешности:

•

![]() – перекос

оси из-за погрешностей угла конуса Морзе

при установке сверла в держателе.

Величина перекоса

выбирается

из прил. 10 в зависимости от угловой

точности изготовления конуса и

рассматривается как биение инструмента

на вылете 100 мм;

– перекос

оси из-за погрешностей угла конуса Морзе

при установке сверла в держателе.

Величина перекоса

выбирается

из прил. 10 в зависимости от угловой

точности изготовления конуса и

рассматривается как биение инструмента

на вылете 100 мм;

•

![]() – биение

режущих кромок инструмента относительно

оси хвостовика этого инструмента,

величина которого регламентируется

чертежом на сверло.

– биение

режущих кромок инструмента относительно

оси хвостовика этого инструмента,

величина которого регламентируется

чертежом на сверло.

Общая схема размерной цепи линейных и угловых погрешностей инструментального блока (см. рис. 4.2), установленного в шпинделе, приведена на рис. 4.4.

Уравнение размерной цепи можно записать в общем виде:

, (4.1)

, (4.1)

где

![]() – отклонение замыкающего звена (половина

допустимого биения режущих кромок

инструмента);

– отклонение замыкающего звена (половина

допустимого биения режущих кромок

инструмента);

![]() – половина биения i-го

элемента размерной цепи;

– половина биения i-го

элемента размерной цепи;

![]() – передаточное отношение i-го

элемента размерной цепи.

– передаточное отношение i-го

элемента размерной цепи.

Для составляющих звеньев, связанных с переносом осей, передаточное отношение равно +1, а для звеньев, вызванных перекосом осей, передаточное отношение рассчитывается по формуле (1.35):

,

,

где

![]() – вылет i-го

элемента относительно базовой плоскости

отсчета;

– длина, на которой контролируется

биение

по чертежу i-го

элемента; k

– количество элементов инструментального

блока в пределах длины

.

– вылет i-го

элемента относительно базовой плоскости

отсчета;

– длина, на которой контролируется

биение

по чертежу i-го

элемента; k

– количество элементов инструментального

блока в пределах длины

.