- •Содержание

- •Глава 1. Понятие о размерных цепях 9

- •Глава 2. Размерный анализ в технологии сборки 63

- •Глава 3. Размерный анализ при проектировании

- •Глава 4. Размерный анализ точности изготовления

- •Глава 5. Размерный анализ сборочных единиц

- •Глава 6. Размерные цепи станочной технологической

- •Глава 7. Особенности замены размеров 267

- •Глава 8. Способы нанесения размеров на чертежах 283

- •Глава 9. Сложение и вычитание в расчетах

- •Глава 10. Размерный анализ и расчет технологических

- •Предисловие

- •Глава 1 понятие о размерных цепях

- •Назначение размерных цепей и решаемые инженерные задачи

- •1.2. Термины и определения

- •1 Измерительный инструмент; 2 деталь (в и с действительные поверхности детали)

- •1.3. Постановка задачи и построение размерных цепей

- •1.3.1. Нахождение замыкающего звена и его параметров

- •1.3.2. Выявление составляющих звеньев

- •1.4. Виды связей размерных цепей

- •1.5. Задачи, решаемые при расчете размерных цепей

- •1.6. Методы расчета размерных цепей

- •1.6.1. Метод max-min

- •1.6.2. Теоретико-вероятностный метод

- •1.7. Способы решения проектной задачи

- •1.8. Передаточное отношение составляющих звеньев

- •1.9. Примеры решения проектной задачи способом одинакового квалитета

- •1.9.1. Расчет методом max-min

- •1.9.2. Расчет теоретико-вероятностным методом

- •1.10. Примеры решения параллельно связанных размерных цепей

- •1.11. Пример расчета размерных цепей по определению допусков на операционные размеры

- •Цепи а, в, с и d: а – размеры детали по чертежу; б, в, г – маршрут обработки

- •Глава 2 размерный анализ в технологии сборки

- •2.1. Метод полной взаимозаменяемости

- •2.2. Метод неполной взаимозаменяемости

- •2.3. Метод групповой взаимозаменяемости

- •2.4. Метод регулирования компенсатором

- •2.5. Метод пригонки

- •2.6. Выбор метода сборки

- •2.7. Этапы и алгоритмы решения размерных цепей

- •2.8. Сравнение методов сборки. Примеры

- •2.8.1. Метод полной взаимозаменяемости

- •2.8.2. Метод неполной взаимозаменяемости

- •2.8.3. Метод групповой взаимозаменяемости

- •Производственный допуск замыкающего звена

- •2.8.4. Метод пригонки

- •2.8.5. Метод регулирования компенсатором

- •II ступень ;

- •III ступень ;

- •IV ступень .

- •2.9. Пример расчета размерной цепи вертикально-фрезерного станка [22]

- •Глава 3

- •3.2. Приспособление для базирования и размерной настройки при фрезеровании шпоночного паза

- •При фрезеровании шпоночного паза

- •Глава 4

- •Размерный анализ точности изготовления

- •И сборки элементов инструментальных систем

- •Для многоцелевых станков

- •4.1. Общие положения

- •Для инструментального блока (см. Рис. 4.2) уравнение (4.1) можно записать в следующем виде:

- •4.2. Пример расчета размерной цепи инструментального блока, установленного в шпинделе

- •4.2.1. Расчет размерной цепи методом max-min

- •Глава 5 размерный анализ сборочных единиц редукторов

- •5.1. Радиальный зазор и осевая игра в подшипниках

- •5.2. Размерные цепи цилиндрического редуктора

- •5.2.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.2.2. Пример расчёта размерных цепей вала колеса редуктора

- •Расчёт задания. Определим с помощью номограммы (см. Прил. 6) осевую игру подшипника, которая является замыкающим звеном размерной цепи н (рис. 5.8).

- •5.3. Размерные цепи конического одноступенчатого редуктора

- •5.3.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.3.2. Пример расчёта размерных цепей вала шестерни

- •5.3.3. Пример расчета размерных цепей вала колеса

- •5.4. Размерные цепи червячного редуктора

- •5.4.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.4.2. Пример расчета размерных цепей червячного редуктора

- •Глава 6 размерные цепи станочной технологической системы

- •6.1. Токарная технологическая система

- •6.1.1. Размерные цепи настройки токарного станка с чпу

- •6.1.2. Замыкающее звено при наружной обточке и расточке

- •6.1.3. Наладочный размер при подрезке торца

- •6.2. Размерная цепь сверлильно-фрезерно-расточных станков с чпу

- •6.3. Особенности и методы достижения точности замыкающего звена

- •6.3.1. Метод полной взаимозаменяемости

- •6.3.2. Метод размерной настройки инструмента вне станка

- •6.3.3. Метод настройки станка по результатам измерения

- •6.3.4. Метод размерной настройки станка по результатам

- •6.4. Регулирование положения режущих кромок инструмента

- •6.5. Особенности и средства размерной настройки инструмента вне станка

- •6.5.1. Приспособления для настройки инструмента

- •6.5.2. Приборы для размерной настройки инструмента

- •Глава 7 особенности замены размеров

- •7.1. Технологические размеры

- •7.2.1. Станочный размер Сm

- •С учётом базирования заготовки на станке (начало): с – размер по чертежу; е – погрешность базирования детали; Сm – станочный размер

- •С учётом базирования заготовки на станке (окончание): с – размер по чертежу;

- •7.2.2. Размер по упору Сb

- •7.2.3. Инструментальный размер

- •7.3. Замена размеров

- •F2 и f3 с технологическими (станочными) размерами и

- •Для рассматриваемого случая можно записать следующее уравнение размерной цепи:

- •7.4. Условия замены размеров

- •7.5. Взаимосвязь допусков размеров и допусков расположения

- •Глава 8 способы нанесения размеров на чертежах

- •8.1. Требования к расстановке размеров на чертежах

- •И отверстия

- •Размеров на чертеже детали при наличии чистовых и черновых поверхностей

- •8.2. Способы простановки размеров

- •8.3. Простановка размеров на вертежах деталей, обрабатываемых на станках типа «обрабатывающий центр»

- •Глава 9 Сложение и вычитание в расчетах размерных цепей

- •9.1. Расчет размерных цепей методом max-min

- •9.2. Анализ исполнительных размеров деталей шпоночного соединения

- •9.3. Анализ размеров шпоночного вала с учетом припуска на обработку по цилиндрической поверхности

- •9.4. Расчет технологических размеров и припуска на обработку

- •9.5. Замена размеров на чертежах деталей

- •9.6. Определение размеров детали на сборочном чертеже

- •Глава 10 размерный анализ и расчет технологических разМеРов

- •10.1. Погрешность технологического размера

- •10.2. Условия расчета технологического размера

- •10.3. Отклонение на технологический размер

- •10.4. Допуск на технологический размер

- •10.5. Пример расчета технологических размеров

- •Приложение 1

- •Приложение 4 замена размеров на чертежах

- •Приложение 10 значения коэффициента , биения 2е и перекоса е инструмента в расчетах точности деталей инструментальных блоков для многоцелевых станков [14, 18]

- •Список литературы

- •Розмірний аналіз при проектуванні, виготовленні й складанні

- •61002, Харків, вул. Фрунзе, 21

- •61002, Харків, вул. Фрунзе, 21

Глава 3

размерный анализ ПРИ ПРОЕКТИРОВАНИИ

ПРИСПОСОБЛЕНИЙ

3.1. Приспособление с базированием заготовки

на два пальца

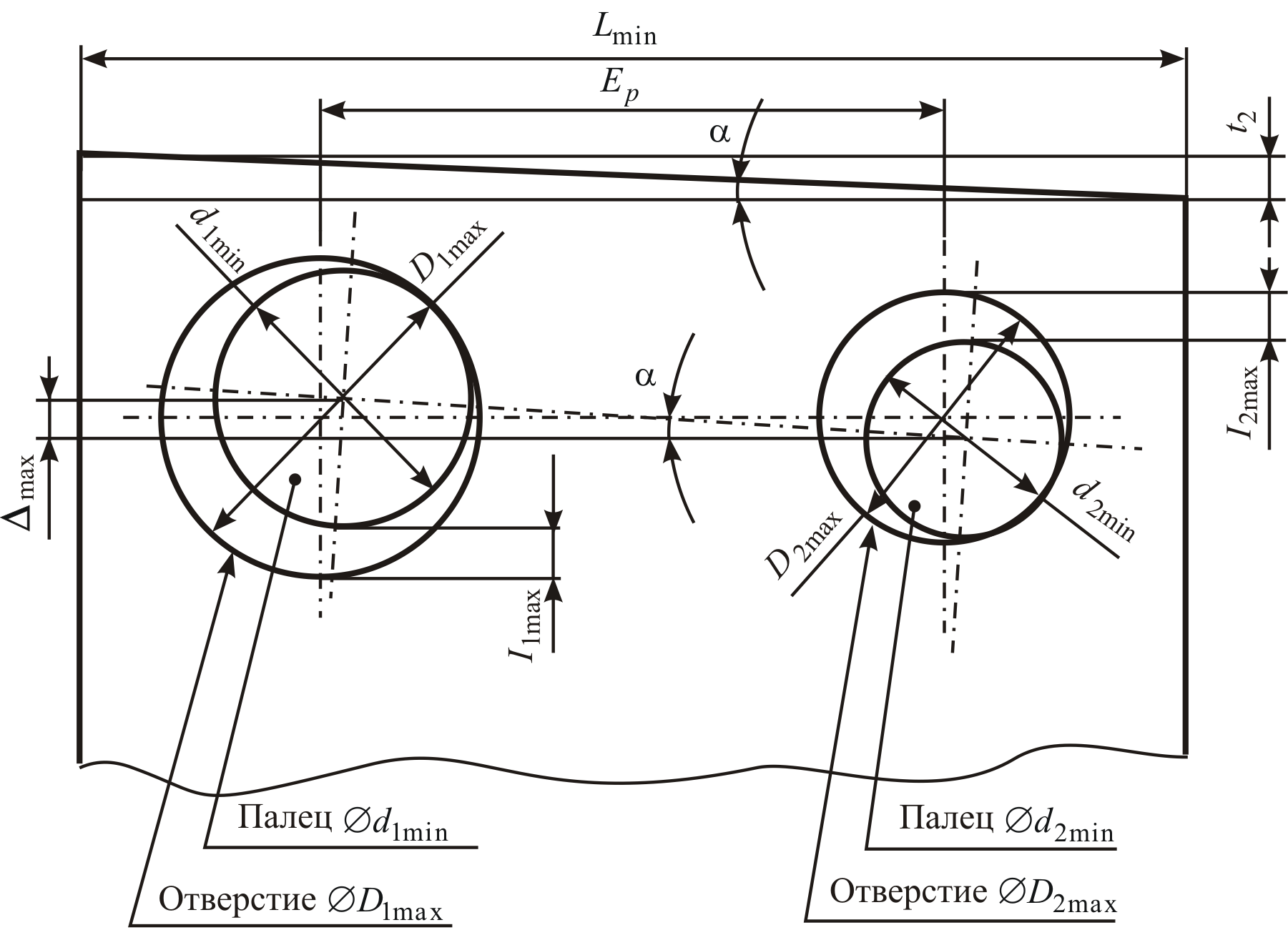

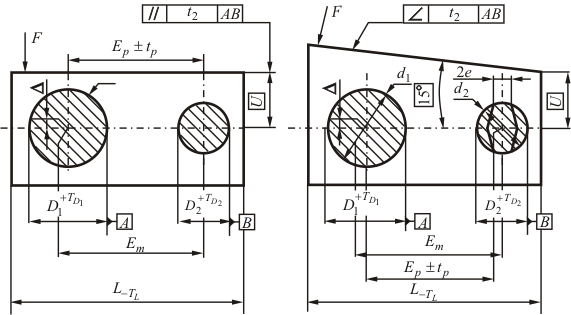

Установка детали (рис. 3.l a) в приспособлении (рис. 3.l б) плоскостью торца и базовыми отверстиями на два пальца (цилиндрический 1 и срезанный 2) для обработки наружного контура или отверстий часто встречается в производстве (обработка корпуса, шатуна и др.). Как общий случай можно рассмотреть обработку поверхности F детали (рис. 3.l a). Поверхность F может быть плоскостью или элементом отверстия, паза и т. п. Эта поверхность может быть параллельной или наклонной к общей оси базовых отверстий А и В (рис. 3.l а).

а б

Рисунок 3.1 – Эскиз детали (а) и приспособлений (б)

При

проектировании приспособления

(см. рис. 3.1 б)

конструктор должен определить диаметры

пальцев –

![]() (цилиндрического) и

(цилиндрического) и

![]() (срезанного), ширину 2е пояска и

межосевое расстояние

(срезанного), ширину 2е пояска и

межосевое расстояние

![]() ,

которые гарантировали бы базирование

заготовки в точном соответствии с

теоретической схемой базирования

(рис. 3.2) и обеспечили бы точность

расположения поверхности F (допуски

t1 и

t2) с

учетом точности размеров детали (допуски

,

которые гарантировали бы базирование

заготовки в точном соответствии с

теоретической схемой базирования

(рис. 3.2) и обеспечили бы точность

расположения поверхности F (допуски

t1 и

t2) с

учетом точности размеров детали (допуски

![]() ,

,

![]() и

и

![]() ).

).

Рисунок 3.2 – Базирование заготовки на плоскость и на два пальца для обработки наружной поверхности F (см. рис. 3.1 а)

В

рассматриваемом примере [38] поверхность

F

должна отвечать требованиям, оговоренными

на чертеже позиционным допуском

![]() и допуском параллельности

и допуском параллельности

![]() относительно осей базовых поверхностей

А

и В

с размерами

относительно осей базовых поверхностей

А

и В

с размерами

![]() и

и

![]() .

.

Если заготовка на операции обработки поверхности F базируется с установкой на плоскость и отверстия с помощью двух пальцев, то она лишается шести степеней свободы.

Погрешность базирования при установке

заготовки в приспособлении можно заранее

рассчитать, если известна точность

размеров детали по чертежу и точность

установочных элементов приспособления.

Вместе с тем, если известны требования

к точности детали, схема базирования

заготовки и конструкция элементов

приспособления, можно рассчитать допуски

,

и

![]() на размеры

и

и размер 2е срезанного пальца

приспособления.

на размеры

и

и размер 2е срезанного пальца

приспособления.

Задача по расчету точности размеров приспособления решается на базе анализа связанных размерных цепей детали и приспособления.

Срезанный палец позволяет увеличить зазор между ним и отверстием детали. Этот зазор необходим для компенсации допустимых отклонений между осями отверстий обрабатываемых заготовок.

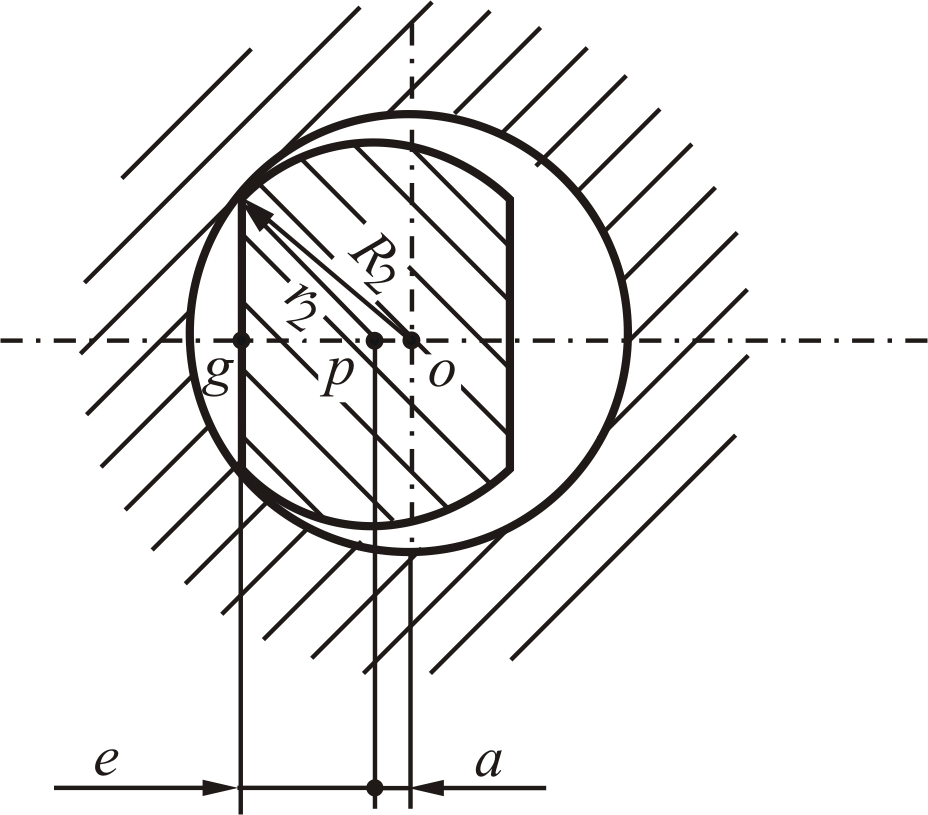

Схема

образования зазоров между двумя

цилиндрическими пальцами и цилиндрическими

отверстиями ![]() и

представлена на рис. 3.3. С её помощью

можно определить влияние допуска

параллельности

на смещение осей

и

представлена на рис. 3.3. С её помощью

можно определить влияние допуска

параллельности

на смещение осей

![]() .

.

Рисунок 3.3 – Схема расположения заготовки и пальцев приспособления

Для упрощения задачи расчета и размеров центрирующего и упорного пальцев целесообразно рассортировать основные размеры заготовки, приспособления и межосевые расстояния на известные, выбираемые и расчетные величины (табл. 3.1.).

Таблица 3.1 – Известные, выбираемые и расчетные величины заготовки и пальцев приспособления (см. рис. 3.l б)

Известные величины |

||

Диаметры отверстий заготовки (детали) |

|

|

Межосевое расстояние |

|

|

Допуск параллельности |

|

|

Длина детали (поверхность F) |

|

|

Выбираемые величины |

||

Диаметр центрирующего пальца |

|

|

Межосевое расстояние «палец–палец» |

|

|

Расчетные величины |

||

Наибольшее смещение |

|

|

Диаметр упорного пальца |

|

|

Расстояние

между осями: «упорный палец–отверстие

|

а |

|

Ширина цилиндрической части упорного пальца |

2е |

|

Наибольшее смещение можно рассчитать

![]() , (3.1)

, (3.1)

то есть

![]()

![]() , (3.2)

, (3.2)

где

![]() и

и

![]() – зазоры в соединениях цилиндрического

и срезанного пальцев с деталью.

– зазоры в соединениях цилиндрического

и срезанного пальцев с деталью.

Можно записать:

,

,

откуда

. (3.3)

. (3.3)

Таким образом,

. (3.4)

. (3.4)

В соответствии с зависимостью (3.1) можно записать

![]() ,

,

откуда

![]() .

(3.5)

.

(3.5)

По этой формуле можно рассчитать наименьший предельный размер упорного пальца.

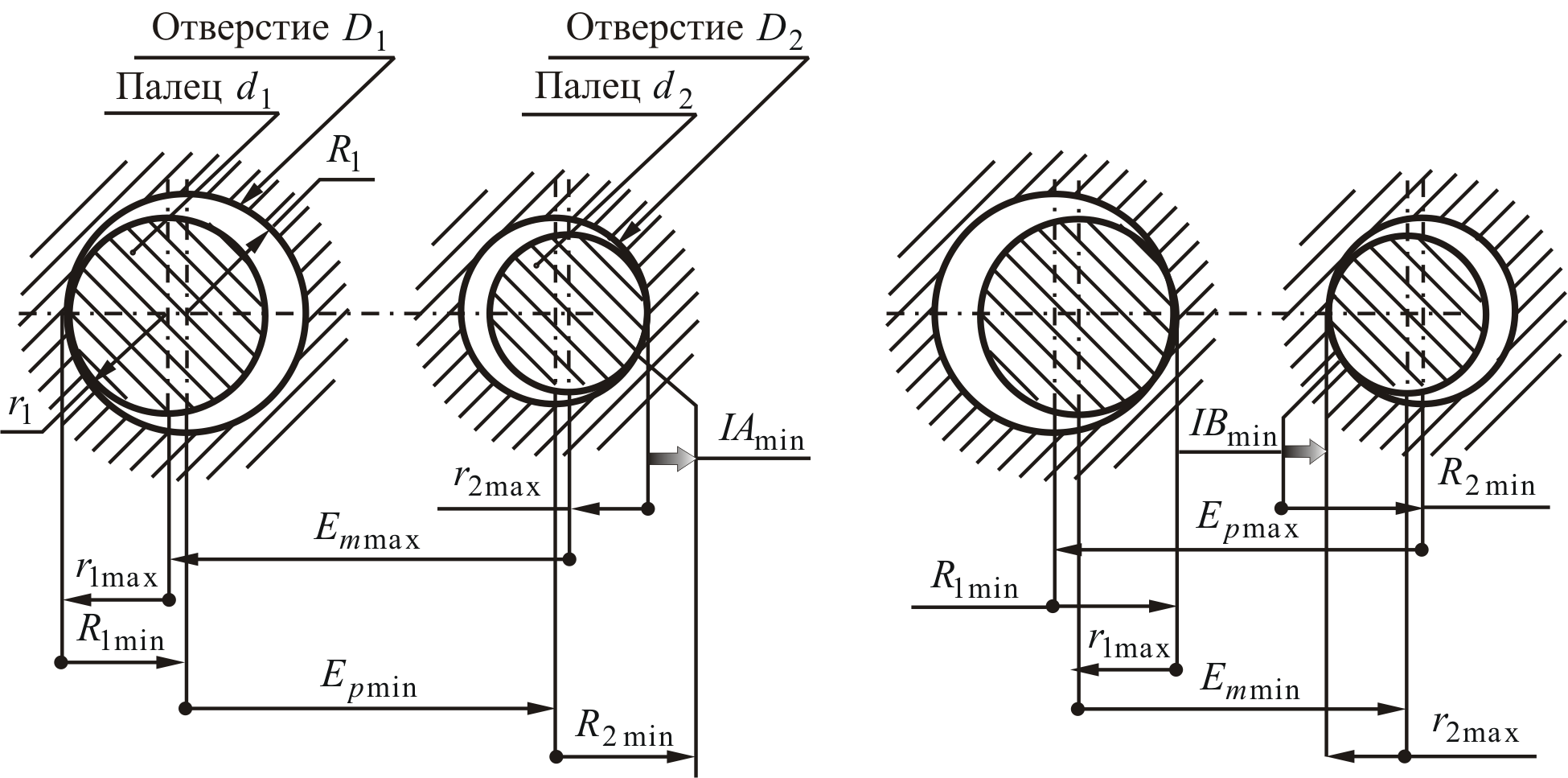

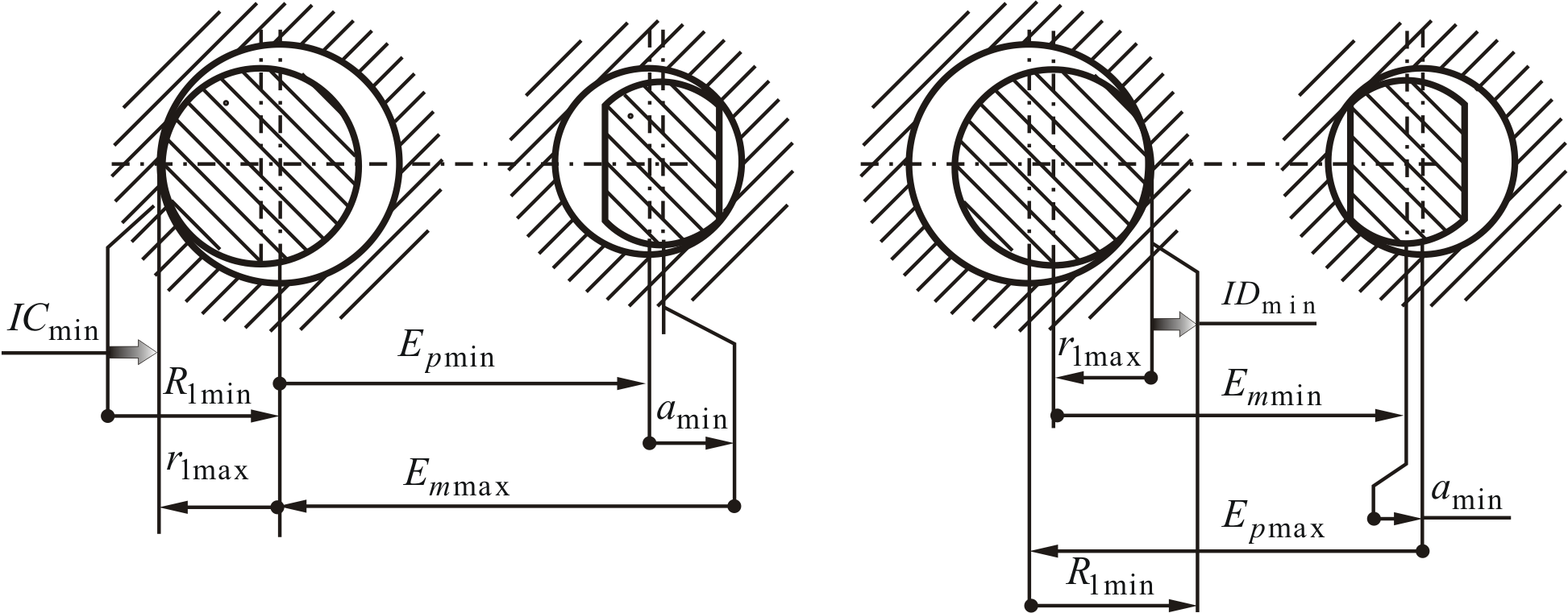

Для

расчета наибольшего предельного размера

![]() упорного пальца составим схему (рис. 3.4),

которая объединяет сборочные размерные

цепи заготовки и приспособления.

упорного пальца составим схему (рис. 3.4),

которая объединяет сборочные размерные

цепи заготовки и приспособления.

а б

Рисунок 3.4 – Варианты предельного радиального расположения центрирующего

и упорного пальцев

В первом случае (см. рис. 3.4 а), наиболее распространенном, пальцы максимально разведены друг относительно друга, а во втором случае (см. рис. 3.4 б) они максимально приближены друг к другу в пределах поверхностей детали по чертежу.

Для IA = 0 (см. рис. 3.4 а):

![]() ;

;

![]() ;

;

![]() . (3.6)

. (3.6)

Для

![]() = 0

(см. рис. 3.4):

= 0

(см. рис. 3.4):

![]() ;

;

![]() ;

;

![]() . (3.7)

. (3.7)

При

выборе формы упорного пальца (

)

рекомендуется руководствоваться

следующими соображениями. Если

![]() ,

то палец – цилиндрический, если нет –

то палец – срезанный.

,

то палец – цилиндрический, если нет –

то палец – срезанный.

Ширину срезанного пальца можно рассчитать, анализируя схему его расположения (рис. 3.5 a) и схемы размерных цепей заготовки приспособления (рис. 3.5 б, в).

Определим толщину 2е срезанного пальца по схеме (см. рис. 3.5 а):

![]() ,

,

откуда

![]() ;

;

![]() ,

,

откуда

![]() ;

;

![]() ,

,

где

![]() ,

,

![]() .

.

Тогда

![]() ;

;

![]() ;

;

![]() ,

,

откуда

.

(3.8)

.

(3.8)

Величина а известна из предварительных расчетов.

Определение смещения осей выполняется на базе анализа размерных цепей.

Рассмотрим два случая (см. рис. 3.5 б, в) взаимного расположения цилиндрического и срезанного пальцев относительно обрабатываемой заготовки.

Первый случай (см. рис. 3.5 б).

Для IC = 0 имеем:

![]() ,

,

откуда

![]() . (3.9)

. (3.9)

Второй случай (см. рис. 3.5 в).

Для ID = 0 имеем:

![]() ,

,

откуда

![]() . (3.10)

. (3.10)

Рекомендации по выбору а:

при расчете толщины 2е срезанного пальца по формуле (3.8) принимают большее из двух расчетных значений а, полученных в расчетах по формулам (3.9) и (3.10);

если номинальные размеры межосевых расстояний

и

одинаковы и поля допусков симметричны,

то величину а

рассчитывают по любой из формул (3.9) или

(3.10).

и

одинаковы и поля допусков симметричны,

то величину а

рассчитывают по любой из формул (3.9) или

(3.10).

а

б в

Рисунок

3.5 – Размерные цепи для расчета

несовпадения осей

![]() упорного пальца и отверстия

и толщины 2е

срезанного пальца

упорного пальца и отверстия

и толщины 2е

срезанного пальца

Рассмотрим примеры (рис. 3.6 а, б) расчета размеров пальцев приспособления для операции обработки поверхности F. В первом случае (см. рис. 3.6 а) точность расположения поверхности F задается допуском параллельности, а во втором (см. рис. 3.6 б) – допуском наклона.

Для первого случая (см. рис. 3.6 а) известные, выбираемые и расчетные размеры элементов детали и приспособления записываем в табл. 3.2.

Наибольшее смещение осей , мм, рассчитываем по формуле (3.3)

.

.

Наименьший диаметр упорного кольца, мм, определяем по формуле (3.5):

![]()

= 30,05 – 29,97+ 20,1 – 21,336 = 17,50.

а б

Рисунок 3.6 – Чертежи деталей: а – с допуском параллельности поверхности F;

б – с допуском наклона поверхности F

Определим наибольший диаметр упорного пальца, мм, по формуле (3.6):

![]()

=30 + 299,8 + 2100,01 – 29,99 = 19,59.

Форму упорного пальца (полный или срезанный) выбираем по соотношению и . Если , то палец – цилиндрический, а если нет, то – срезанный.

В нашем случае , т.е. 19,59 > 17,50, поэтому упорный палец – цилиндрический.

Таблица 3.2 – Параметры заготовки и приспособления (см. рис. 3.6 а)

Известные величины |

||

Диаметры отверстий, мм |

|

|

Межосевое расстояние, мм |

|

|

Допуск параллельности |

|

|

Длина детали, мм |

|

|

Выбираемые величины |

||

Диаметр центрирующего пальца, мм |

|

|

Межосевое расстояние «палец–палец» |

|

|

Расчетные величины |

||

Наибольшее смещение осей, мм |

|

|

Диаметр упорного пальца, мм |

|

|

Смещение осей «упорный палец–отверстие» |

а= |

|

Ширина срезаемого пальца, мм |

2е= |

|

Для второго случая (см. рис. 3.6 б) известные, выбираемые (назначаемые) и расчетные размеры элементов детали и приспособления записываем в табл. 3.3.

Рассчитаем наибольшее смещение осей приспособления, мм, (рис. 3.3) по формуле:

,

,

откуда

.

.

Таблица 3.3 – Параметры заготовки и приспособления (см. рис. 3.6 б)

Известные величины |

||

Диаметры отверстий, мм |

|

|

Межосевое расстояние, мм |

|

|

Допуск параллельности |

|

|

Длина детали, мм |

|

|

Выбираемые величины |

||

Диаметр центрирующего пальца, мм |

|

|

Межосевое расстояние «палец–палец» |

|

|

Расчетные величины |

||

Наибольшее смещение осей, мм |

|

|

Диаметр упорного пальца, мм |

|

|

Смещение осей «упорный палец–отверстие» |

а = 0,205 |

|

Ширина срезаемого пальца, мм |

2е = 4,66 |

|

Определим предельные размеры и упорного кольца, мм:

=30 + 299,8 + 2100,01 – 29,99 = 19,59;

= 30,05 – 29,97 + 20,1 – 20,129 = 19,92.

, т.е. 19,59 19,92, следовательно, упорный палец должен быть срезанным. Рассчитываем и 2е, мм:

![]()

= 100,01 + 14,995 – 15 – 99,8 = 0,205;

.

.

Чтобы рассчитать величину 2е, мм, следует принять =19,9, но не 19,59.