- •Содержание

- •Глава 1. Понятие о размерных цепях 9

- •Глава 2. Размерный анализ в технологии сборки 63

- •Глава 3. Размерный анализ при проектировании

- •Глава 4. Размерный анализ точности изготовления

- •Глава 5. Размерный анализ сборочных единиц

- •Глава 6. Размерные цепи станочной технологической

- •Глава 7. Особенности замены размеров 267

- •Глава 8. Способы нанесения размеров на чертежах 283

- •Глава 9. Сложение и вычитание в расчетах

- •Глава 10. Размерный анализ и расчет технологических

- •Предисловие

- •Глава 1 понятие о размерных цепях

- •Назначение размерных цепей и решаемые инженерные задачи

- •1.2. Термины и определения

- •1 Измерительный инструмент; 2 деталь (в и с действительные поверхности детали)

- •1.3. Постановка задачи и построение размерных цепей

- •1.3.1. Нахождение замыкающего звена и его параметров

- •1.3.2. Выявление составляющих звеньев

- •1.4. Виды связей размерных цепей

- •1.5. Задачи, решаемые при расчете размерных цепей

- •1.6. Методы расчета размерных цепей

- •1.6.1. Метод max-min

- •1.6.2. Теоретико-вероятностный метод

- •1.7. Способы решения проектной задачи

- •1.8. Передаточное отношение составляющих звеньев

- •1.9. Примеры решения проектной задачи способом одинакового квалитета

- •1.9.1. Расчет методом max-min

- •1.9.2. Расчет теоретико-вероятностным методом

- •1.10. Примеры решения параллельно связанных размерных цепей

- •1.11. Пример расчета размерных цепей по определению допусков на операционные размеры

- •Цепи а, в, с и d: а – размеры детали по чертежу; б, в, г – маршрут обработки

- •Глава 2 размерный анализ в технологии сборки

- •2.1. Метод полной взаимозаменяемости

- •2.2. Метод неполной взаимозаменяемости

- •2.3. Метод групповой взаимозаменяемости

- •2.4. Метод регулирования компенсатором

- •2.5. Метод пригонки

- •2.6. Выбор метода сборки

- •2.7. Этапы и алгоритмы решения размерных цепей

- •2.8. Сравнение методов сборки. Примеры

- •2.8.1. Метод полной взаимозаменяемости

- •2.8.2. Метод неполной взаимозаменяемости

- •2.8.3. Метод групповой взаимозаменяемости

- •Производственный допуск замыкающего звена

- •2.8.4. Метод пригонки

- •2.8.5. Метод регулирования компенсатором

- •II ступень ;

- •III ступень ;

- •IV ступень .

- •2.9. Пример расчета размерной цепи вертикально-фрезерного станка [22]

- •Глава 3

- •3.2. Приспособление для базирования и размерной настройки при фрезеровании шпоночного паза

- •При фрезеровании шпоночного паза

- •Глава 4

- •Размерный анализ точности изготовления

- •И сборки элементов инструментальных систем

- •Для многоцелевых станков

- •4.1. Общие положения

- •Для инструментального блока (см. Рис. 4.2) уравнение (4.1) можно записать в следующем виде:

- •4.2. Пример расчета размерной цепи инструментального блока, установленного в шпинделе

- •4.2.1. Расчет размерной цепи методом max-min

- •Глава 5 размерный анализ сборочных единиц редукторов

- •5.1. Радиальный зазор и осевая игра в подшипниках

- •5.2. Размерные цепи цилиндрического редуктора

- •5.2.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.2.2. Пример расчёта размерных цепей вала колеса редуктора

- •Расчёт задания. Определим с помощью номограммы (см. Прил. 6) осевую игру подшипника, которая является замыкающим звеном размерной цепи н (рис. 5.8).

- •5.3. Размерные цепи конического одноступенчатого редуктора

- •5.3.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.3.2. Пример расчёта размерных цепей вала шестерни

- •5.3.3. Пример расчета размерных цепей вала колеса

- •5.4. Размерные цепи червячного редуктора

- •5.4.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.4.2. Пример расчета размерных цепей червячного редуктора

- •Глава 6 размерные цепи станочной технологической системы

- •6.1. Токарная технологическая система

- •6.1.1. Размерные цепи настройки токарного станка с чпу

- •6.1.2. Замыкающее звено при наружной обточке и расточке

- •6.1.3. Наладочный размер при подрезке торца

- •6.2. Размерная цепь сверлильно-фрезерно-расточных станков с чпу

- •6.3. Особенности и методы достижения точности замыкающего звена

- •6.3.1. Метод полной взаимозаменяемости

- •6.3.2. Метод размерной настройки инструмента вне станка

- •6.3.3. Метод настройки станка по результатам измерения

- •6.3.4. Метод размерной настройки станка по результатам

- •6.4. Регулирование положения режущих кромок инструмента

- •6.5. Особенности и средства размерной настройки инструмента вне станка

- •6.5.1. Приспособления для настройки инструмента

- •6.5.2. Приборы для размерной настройки инструмента

- •Глава 7 особенности замены размеров

- •7.1. Технологические размеры

- •7.2.1. Станочный размер Сm

- •С учётом базирования заготовки на станке (начало): с – размер по чертежу; е – погрешность базирования детали; Сm – станочный размер

- •С учётом базирования заготовки на станке (окончание): с – размер по чертежу;

- •7.2.2. Размер по упору Сb

- •7.2.3. Инструментальный размер

- •7.3. Замена размеров

- •F2 и f3 с технологическими (станочными) размерами и

- •Для рассматриваемого случая можно записать следующее уравнение размерной цепи:

- •7.4. Условия замены размеров

- •7.5. Взаимосвязь допусков размеров и допусков расположения

- •Глава 8 способы нанесения размеров на чертежах

- •8.1. Требования к расстановке размеров на чертежах

- •И отверстия

- •Размеров на чертеже детали при наличии чистовых и черновых поверхностей

- •8.2. Способы простановки размеров

- •8.3. Простановка размеров на вертежах деталей, обрабатываемых на станках типа «обрабатывающий центр»

- •Глава 9 Сложение и вычитание в расчетах размерных цепей

- •9.1. Расчет размерных цепей методом max-min

- •9.2. Анализ исполнительных размеров деталей шпоночного соединения

- •9.3. Анализ размеров шпоночного вала с учетом припуска на обработку по цилиндрической поверхности

- •9.4. Расчет технологических размеров и припуска на обработку

- •9.5. Замена размеров на чертежах деталей

- •9.6. Определение размеров детали на сборочном чертеже

- •Глава 10 размерный анализ и расчет технологических разМеРов

- •10.1. Погрешность технологического размера

- •10.2. Условия расчета технологического размера

- •10.3. Отклонение на технологический размер

- •10.4. Допуск на технологический размер

- •10.5. Пример расчета технологических размеров

- •Приложение 1

- •Приложение 4 замена размеров на чертежах

- •Приложение 10 значения коэффициента , биения 2е и перекоса е инструмента в расчетах точности деталей инструментальных блоков для многоцелевых станков [14, 18]

- •Список литературы

- •Розмірний аналіз при проектуванні, виготовленні й складанні

- •61002, Харків, вул. Фрунзе, 21

- •61002, Харків, вул. Фрунзе, 21

2.2. Метод неполной взаимозаменяемости

Метод сборки с неполной взаимозаменяемостью имеет место в серийном, крупносерийном и массовом производствах и предполагает выполнение таких условий:

Детали обрабатываются партиями на налаженном оборудовании.

Рассеяние размеров деталей подчиняется закону нормального распределения.

Заданные условия производства должны обеспечивывать величину допуска Тi составляющих звеньев, рассчитанную по формулам (1.13), (1.14), (1.16) или (1.17).

Риск возможного выхода погрешностей за пределы поля допуска замыкающего звена определяется коэффициентом риска tΔ, принимаемым в расчетах допусков Тi составляющих звеньев. С увеличением количества составляющих звеньев вероятность сборки изделия из деталей с предельными числовыми значениями уменьшается. Если число составляющих звеньев сборочной размерной цепи (m+n) ≥ 4, то независимо от законов распределения погрешностей составляющих звеньев, вероятность отклонения размера замыкающего звена определяется законом нормального распределения. При tΔ = 3, то есть при проценте риска выхода за пределы допуска Р = 0,27 %, количество сборочных соединений, выходящих за пределы допуска, не превышает трёх на 1000 шт. изделий.

Целесообразность применения метода неполной взаимозаменяемости при сборке оправдана в тех случаях, когда экономия, получаемая от снижения стоимости обработки (за счет расширения допусков), будет больше, чем стоимость дополнительных работ при сборке тех сборочных единиц, которые попадают в брак в соответствии с процентом риска Р, определенным коэффициентом риска tΔ.

2.3. Метод групповой взаимозаменяемости

Точность сборки можно обеспечить двумя принципиально различными путями:

Повышением технологической точности, то есть обеспечением точности непосредственно технологическим процессом механической обработки.

Сортировкой изготовленных деталей или сборочных единиц по группам перед сборкой (селективная сборка).

Первый путь является предпочтительным, так как сборка и ремонт изделий в этом случае построены на принципах взаимозаменяемости. Вместе с тем, при высокой точности сборки во многих случаях допуски составляющих звеньев сборочных размерных цепей являются неэкономичными или вообще нереальными с точки зрения их достижения известными методами обработки деталей. Например, точность резьбы по посадке с натягом или прецизионных подшипников не может быть достигнута механической обработкой, а только селективной сборкой.

Второй

путь

(селективная сборка) основан на

использовании послеоперационного

контроля для достижения точности сборки

за счет рассортировки сборочных деталей.

Например, сборкой необходимо обеспечить

допуск Tп

зазора или натяга между поверхностями

двух сопрягаемых деталей. Допуск посадки

не должен превышать значение Tп

= Tо

+ Tв.

Если To

и Tв

не могут быть обеспечены технологическим

процессом изготовления деталей, то

поступают следующим образом. Допуски

To

и Tв

расширяют

до экономически целесообразных значений

![]() и

и

![]() .

Расширенные допуски на изготовление

деталей называют производственными

и они могут быть обеспечены известными

методами механической обработки.

.

Расширенные допуски на изготовление

деталей называют производственными

и они могут быть обеспечены известными

методами механической обработки.

Требуемая точность сборки при расширенных полях допусков сопрягаемых деталей достигается сортировкой или подбором.

На практике применяют три вида подбора:

штучный (непосредственный);

групповой;

комбинированный, объединяющий в себе оба предыдущих вида подбора деталей при сборке.

Штучный подбор состоит в том, что детали изготавливают с расширенными и экономически выгодными допусками и , например, при сборке соединения с зазором (рис. 2.1).

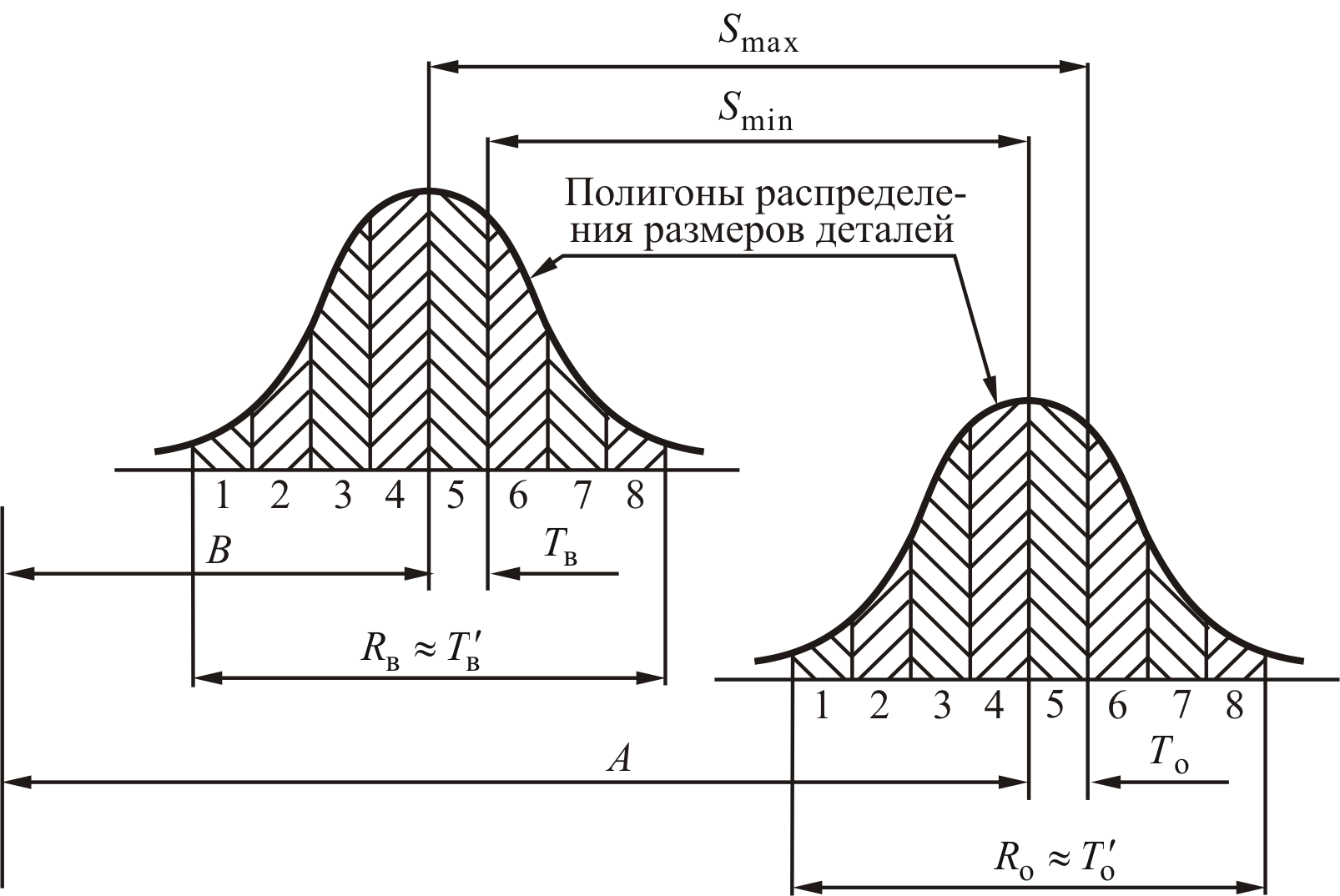

Рисунок 2.1 – Схема расположения полей рассеивания погрешности вала В и отверстия А для посадки с зазором (Smin и Smax функциональные зазоры соединения; и производственные допуски на изготовление вала и отверстия соответственно)

При штучном подборе одну из деталей В предварительно измеряют, после чего, руководствуясь величиной зазора (Smin и Smax) или натяга (Nmin и Nmax), необходимого для данного соединения, определяют требуемые предельные размеры сочленяющейся детали и уже по этим размерам подбирают вторую деталь с размером А. При этом отклонение размеров А и В должно быть в пределах допуска посадки Тп = To + Tв.

Штучный подбор позволяет собрать соединения с высокой точностью. Вместе с тем, этот метод малопроизводителен, увеличивает сроки сборки. Его производительность можно повысить применением средств механизации подбора парных деталей.

Групповой подбор. При сборке по методу групповой взаимозаменяемости для каждой детали, входящей в размерную цепь, допуски на изготовление расширяют, но после изготовления детали сортируют по размерам на несколько групп в пределах более узких допусков. Обязательными при групповой сборке являются следующие условия:

1)

;

;

2)

(2.1)

(2.1)

3)

![]() ,

(2.2)

,

(2.2)

где

m

– число увеличивающих звеньев;

n

– число уменьшающих звеньев;

рi

– число сортировочных групп любого

составляющего

звена;

![]() – производственный допуск составляющих

звеньев.

– производственный допуск составляющих

звеньев.

Для организации работ по методу групповой взаимозаменяемости делают предварительный анализ полей допусков сопрягаемых деталей (рис. 2.2).

Рисунок 2.2 – Схема расположения полей допусков сортировочных

групп I, II и III отверстия и вала

Расширенные поля допусков и назначают исходя из экономической точности того оборудования, на котором их можно обеспечить в условиях заданного типа производства. Величина производственных допусков должна быть кратна функциональным допускам To и Tв. Производственные допуски сопрягаемых деталей делят на одно и то же количество интервалов.

Допуск посадки с расширенным полем допуска

![]() .

.

Если каждый из производственных допусков и разделить на р интервалов, то детали (см. рис. 2.2) могут быть рассортированы на р групп (в примере, см. рис. 2.2, р = 3). Допуск размера в каждой группе

.

.

Количество сортировочных групп зависит от точности, которую необходимо получить при сборке, и от величины производственных допусков:

, (2.3)

, (2.3)

где To и Tв – функциональные допуски, которые необходимо обеспечить сборкой.

Сборочные соединения, полученные из сочленений отверстия и вала из одноименных групп, будут иметь Smin и Smax , которые требуется обеспечить сборкой.

Между

![]() ,

,

![]() ,

,

![]() и

и

![]() ,

а также количеством сортировочных групп

имеется определенная взаимосвязь.

,

а также количеством сортировочных групп

имеется определенная взаимосвязь.

Минимальный зазор в соединениях, собранных из одноименных сортировочных групп деталей,

или

.

.

Принимая

![]()

![]() ,

в общем случае получим:

,

в общем случае получим:

. (2.4)

. (2.4)

Для наибольшего зазора

получим

. (2.5)

. (2.5)

Для достижении точности исходного звена сборочной размерной цепи по методу групповой взаимозаменяемости расчет размерных цепей ведется обычно методом max-min.

При количестве составляющих звеньев (m + n) ≥ 2 и при различном расположении полей их допусков относительно номинальных размеров рекомендуется выполнять расчет точности в такой последовательности:

1. Определить, во сколько раз экономически целесообразно расширить допуск Т∆ замыкающего звена. Рассчитать число сортировочных групп (формула (2.3))

,

,

где

![]() – экономически обоснованный

производственный допуск замыкающего

звена.

– экономически обоснованный

производственный допуск замыкающего

звена.

2. Назначить производственные допуски составляющих звеньев, в соответствии со степенью сложности изготовления деталей. При этом необходимо обеспечить следующие условия (формулы (1.4) и (2.1)):

;

;

.

.

3.

Назначить предельные отклонения

составляющих звеньев

![]() и

и

![]() :

:

на

валы:

![]()

![]()

на

отверстия:

![]()

![]()

на

остальные:

![]() .

.

Для одного из составляющих звеньев, принятого в качестве корректирующего, предельные отклонения не назначаются, а устанавливаются расчетом.

4. Определить координату середины полей производственных допусков составляющих звеньев, кроме корректирующего звена:

![]() . (2.6)

. (2.6)

5. Определить координату поля допуска корректирующего звена:

. (2.7)

. (2.7)

6. Рассчитать предельные отклонения корректирующего звена:

![]() ;

(2.8)

;

(2.8)

![]() .

(2.9)

.

(2.9)

7. Рассчитать допуск сортировочных групп для всех составляющих звеньев размерной цепи:

, (2.10)

, (2.10)

где р число сортировочных групп (по формуле (2.3)); – производственный допуск составляющих звеньев.

8. Определить предельные размеры деталей по каждой сортировочной группе для всех составляющих звеньев размерной цепи по формулам:

![]() ;

(2.11)

;

(2.11)

![]() ;

(2.12)

;

(2.12)

![]() ,

(2.13)

,

(2.13)

где

(по формуле (2.10));

(по формуле (2.10));

ki – номер сортировочной группы.

Комбинированный подбор заключается в сортировке деталей в два этапа: вначале детали сортируют на «р» групп, а затем осуществляют подбор сопрягаемых деталей в каждой сортировочной группе (штучный подбор).

Сортировка на группы повышает точность во столько раз, сколько сортировочных групп. Подбор сопрягаемых деталей внутри одноименных сортировочных групп повышает точность исходного звена сборочной размерной цепи до значения, оговоренного условием задачи.

Комбинированная сортировка деталей перед сборкой применяется для получения прецизионной точности изделий.

Недостатками сборки по методу групповой взаимозаменяемости являются неполная взаимозаменяемость, необходимость создания в цехе нетехнологических заделов, повышение трудоемкости и стоимости сборки за счет работ на сортировку деталей по группам.