Свойства и функции наполнителей в лакокрасочных материалах и покрытиях.

Название |

Химический состав |

Форма частиц |

Показатель приломления |

Плотность, кг/м3 |

Насыпной объем Vнас103, м3/кг |

рН водной вытяжки |

Размер частиц, мкм |

Маслоемкость, г/100г |

Укрывистось, г/м2 |

ПДК, мг/м3 |

Природные наполнители |

||||||||||

Кремнеземы: диатомит, кизельгур, инфузорная земля |

SiO2 |

Аморфная |

1,4-1,5 |

1920-3000 |

4,2-5 |

7-9 |

1-20 |

100-220 |

|

1 |

Мел |

CaCO3 |

Зернистая |

1,6 |

2650 |

3,7 |

9,3 |

2-50 |

9-16 |

|

3 |

Кальцит |

CaCO3 |

» |

1,65 |

2700 |

|

9,7 |

10-100 |

15-22 |

|

3 |

Доломит |

CaMg(CO3)2 |

» |

1,62 |

2850 |

|

9,9-10 |

5-20 |

15-19 |

|

6 |

Барит (тяжелый шпат) |

BaSO4 |

» |

1,65 |

4500 |

2,2-2,3 |

6,5-8 |

10-70 |

6-10 |

824 |

6 |

Ангидрит (легкий шпат) |

CaSO4 |

» |

1,59 |

2950 |

3,3-3,4 |

6,5-7,5 |

2-50 |

20-25 |

|

3 |

Каолин |

Al2O32SiO22H2O |

Пластинчатая |

1,6 |

2580 |

3,7-3,8 |

5-8 |

0,5-10 |

28-60 |

|

2 |

Бентонит (монтмориллонит) |

Al2O34SiO22H2O |

Чешуйчатая |

|

2450 |

|

4-6 |

0,2-2,0 |

30-50 |

|

2 |

Тальк |

3MgO4SiO22H2O |

Пластинчатая |

1,58 |

2700-3200 |

3,5-3,8 |

8-10 |

5-40 |

20-50 |

518 |

4 |

Асбест |

3MgO2SiO22H2O |

Волокнистая |

1,55 |

2400-3200 |

3,6-3,8 |

6,5-7,0 |

300 |

31-48 |

|

2 |

Слюда |

K2O3Al2O36SiO22H2O |

Пластинчатая |

1,59 |

2700-3100 |

3,4-3,6 |

3,6-4,3 |

15-100 |

40-90 |

407 |

2 |

Синтетические наполнители |

||||||||||

Аэросил |

SiO2 |

Аморфная |

|

2600 |

|

3,6-4,3 |

0,0015-0,02 |

200 |

|

1 |

Бланфикс |

BaSO4 |

Зернистая |

1,64 |

4300-4700 |

2,2-2,4 |

7,0 |

0,5-2,0 |

14-16 |

660 |

6 |

Гидроксид алюминия |

Al(OH)3 |

Аморфная |

|

2420 |

|

|

0,01-0,02 |

55-150 |

1470 |

4 |

Белая сажа |

SiO2nH2O |

» |

|

2100 |

3,2-3,3 |

8-10 |

0,005-0,05 |

110-200 |

|

1 |

Белые наполнители имеют плохую укрывистость, однако аддитивности в изменении укрывистости в смесях пигментов с наполнителями не наблюдается. Наполнители начинают заметно ухудшать укрывистость только при содержании их в смесях более 25—30 % (по массе) (рис. 1).

Рис. 1. Зависимость укрывистости смесей пигмента — диоксида титана с наполнителем баритом от состава смесей:

теоретическая аддитивная зависимость; —— реальная зависимость

Это позволяет частично заменять пигменты дешевыми наполнителями.

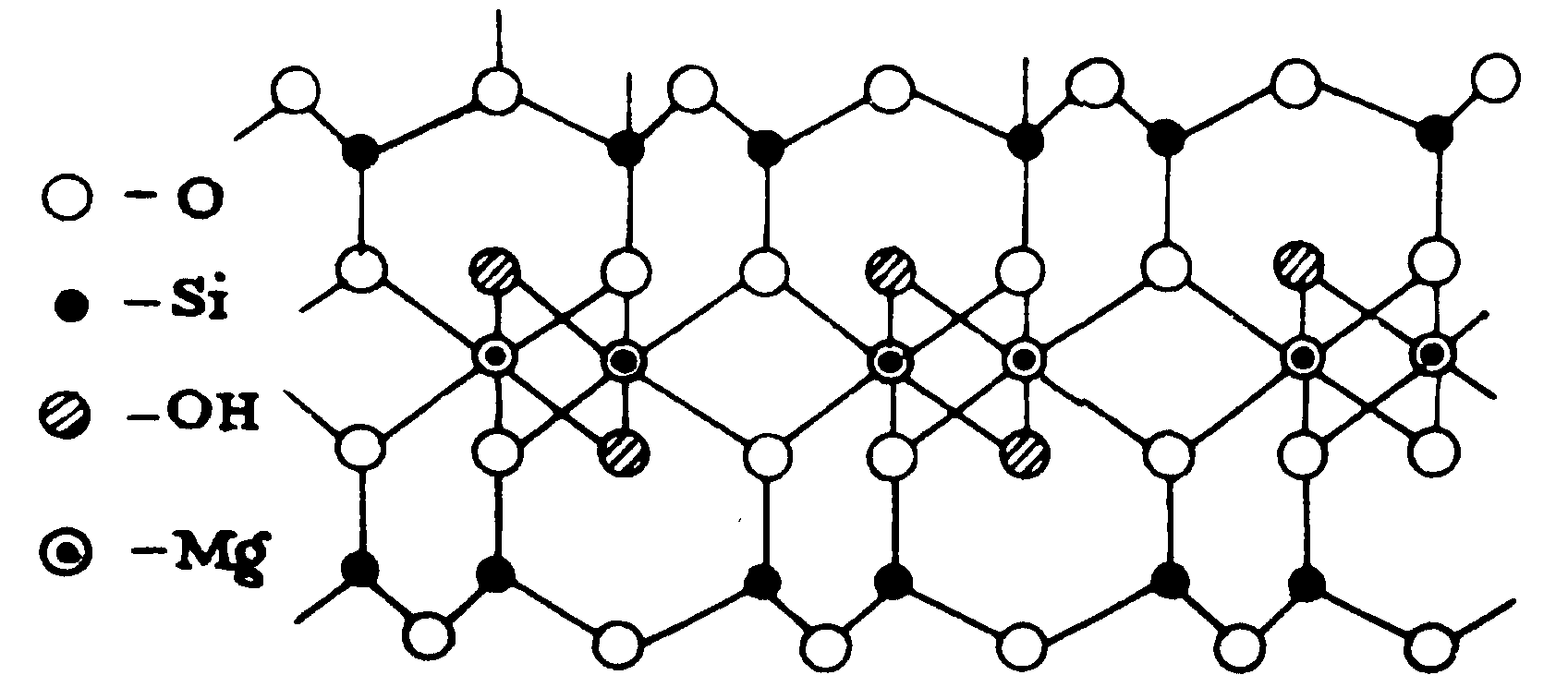

Особо ценными свойствами отличаются наполнители с пластинчатой (чешуйчатой) формой частиц: каолин, тальк, слюда, вермикулит и др. Они способны легко раскалываться вдоль листочков-пакетов и с большие трудом поперек. Это обусловлено строением их кристаллов, состоящих из двойных кремнекислородных слоев, образующих пакеты, связанные атомами алюминия или магния. Внутри пакетов связи ковалентные, а между пакетами действуют слабые силы Ван-дер-Ваальса. Схематично строение пакета талька показано на рис. 2.

Рис. 2.. Модель слоистого строения «пакета» талька.

Внешние плоскости пакетов состоят из атомов кислорода и это придает им жирность на ощупь, способность к скольжению и укладке параллельно друг другу Такая упаковка частиц в покрытии является наиболее плотной (высокое ОСП) и создает черепичное перекрывание зазоров между слоями, а это, в свою очередь, понижает газо-, водо- и светопроницаемость покрытий, повышает их твердость и атмосферостойкость, препятствуе образованию сквозных трещин.

Наполнители, имеющие игольчатую или волокнистую форму частик (асбест, волластонит), армируют покрытия и придают им эластичность, вибро- и звукопоглощающие свойства.

Перспективным наполнителем с особо ценными свойствами является асбестин — смесь талька, частицы которого имеют чешуйчатое строение, с тремолитов Ca2Mg5[Si4O11]2 (ОН)2, частицы которого имеют волокнистое строение.

Оптимальное содержание наполнителей определяют по минимальному значению маслоемкости смесей с пигментами, характеризующей плотность совместной упаковки частиц.

Находящиеся на боковых частях пластин — изломах пакетов— ионы Si4+, Al3+, Mg2+, К+, ОН и другие активно взаимодействуют как с функциональными группами пленкообразователей и модификаторов, так и с соседними частицами, образуя коагуляционные цепочечные и сетчатые структуры, которые придают красочным системам повышенную вязкость и тиксотропность. Подбирая различные наполнители можно регулировать реологические свойства красок. Микронизированные каолин, доломит, тальк и особенно аэросил и бентонит значительно увеличивают вязкость и тиксотропность. Малоактивные зернистые наполнители такие, как барит и бланфикс, молотые кварц и слюда с низкой маслоемкостью (пластерит), уменьшают вязкость красок и вызывают потерю тиксотропности.

Введение в лакокрасочные материалы добавок высокомаслоемких аморфных наполнителей (аэросил, диатомит, кизельгур, микронизированные каолин и тальк) резко снижает глянец покрытий, делает их матовыми, что иногда используют для устранения неприятного неравномерного блеска покрытий на волнистых подложках.

Наполнители широко используют в качестве носителей — субстратов для осаждения на них интенсивных органических красителей и пигментов и в качестве основы — ядер для производства оболочковых (керновых) пигментов. Прозрачные неукрывистые наполнители применяются в шпатлевках-порозаполнителях для дерева, не закрывающих природной текстуры древесины. Для этого используют аэросил, сульфат кальция, оксид и гидроксид алюминия. Для увеличения трения, например при окраске палуб судов, в краски вводят такие наполнители, как молотые кварц, пемзу и вулканический пепел.

Каолин, тальк, слюда и кварц снижают электрическую проводимость покрытий, барит устраняет их проницаемость для рентгеновских лучей, магнетит и маггемит придают покрытиям магнитные свойства, графит и магнетит — электрическую проводимость.

Технология производства наполнителей. Наполнители получают из горных или осадочных пород, подвергая их отборке, обогащению, отмучиванию гидросепарацией от абразивных примесей, сушке, измельчению, сепарации и микронизации. Минералы и породы, имеющие изометрическое строение, при измельчении дают вполне определенные по форме спайности обломки. Так измельченный кальцит (искусственный мел) обязательно будет иметь частицы, имеющие форму ромбоэдра, частицы барита — всегда прямоугольники. Из тонких пластинок — чешуек всегда состоят частицы слюды, талька, пирофиллита, графита. Пластинки и волокна сохраняются при измельчении истиранием на бегунах и в стержневых мельницах. В шаровых мельницах получаются более короткие обломки. Измельчение их до размеров менее 3 мкм нецелесообразно.

В процессах измельчения и микронизации проводят модифицирование — гидрофобизацию поверхности, добавляя 0,5—1,5 % ПАВ. Гидрофобизация поверхности мела, кальцита, каолина имеет двоякую цель. Прежде всего, улучшаются технологические свойства самого наполнителя: повышается его подвижность — сыпучесть порошка, снижаются влажность, слеживаемость, «зависание сводов» при хранении в бункерах, появляется возможность автоматизированного дозирования и перевозки в цистернах в виде сухого порошка или водных нефлокулирующих пульп, содержащих 70—90% твердого вещества. Гидрофобизированные наполнители легче смачиваются и взаимодействуют с пленкообразователями при изготовлении красок и шпатлевок. Так, гидрофобизированный 0,45% (масс.) синтетических жирных кислот (СЖК) природный мел в белой водоэмульсионной краске успешно заменяет 30 % диоксида титана, повышает стойкость эмульсий, укрывистость и блеск покрытий. Наполнители, имеющие основной характер (мел, доломит) модифицируют жирными кислотами C17 — С20; нейтральные (барит) — мылами Ca, Al, Zn; наполнители кислого характера (каолин, бентонит) — аминами и четвертичными аммониевыми основаниями.

Природные наполнители даже после обогащения всегда содержат примеси сопутствующих пород. Особо чистые и высокодисперсные наполнители получают осаждением из очищенных от ионов Fe, Mn и других примесей растворов. Такие наполнители являются синтетическими.

Особое место занимает аэросил — синтетический диоксид кремния, содержащий не менее 99,8 % SiO2. Размер его частиц 0,015—0,10 мкм, Sуд = 130380 м2/г. Аэросил получают гидролизом паров тетрахлорида кремния в пламени водорода при температуре более 1100°С. Это производство аналогично получению диоксида титана хлоридным способом.

Прозрачные, непористые, округлой формы коллоидные частицы аэросила имеют большой запас поверхностной энергии и легко образуют обратимые сетчатые коагуляционные структуры. Добавка всего лишь 0,5—1,5% (масс.) аэросила придает тиксотропность лакокрасочным материалам.

На

поверхности частиц аэросила всегда

имеются силанольные группы

,

среднестатистическая плотность которых

составляет 3 группы на 10 нм2

поверхности. Силанольные группы образуют

водородные связи, и аэросил имеет

гидрофильный характер; эти группы могут

диссоциировать в воде, поэтому рН водной

вытяжки 3,6—4,3. На поверхности могут

происходить ионообменные реакции.

Модифицирование поверхности аэросила,

например диметилдихлорсиланом, придает

ей гидрофобность. Такой модифицированный

аэросил добавляют в количестве 1—2 %

(масс.) в противокоррозионные краски,

содержащие цинковую пыль, он придает

краскам высокую седиментационную

устойчивость, а покрытиям — водоотталкивающие

свойства.

,

среднестатистическая плотность которых

составляет 3 группы на 10 нм2

поверхности. Силанольные группы образуют

водородные связи, и аэросил имеет

гидрофильный характер; эти группы могут

диссоциировать в воде, поэтому рН водной

вытяжки 3,6—4,3. На поверхности могут

происходить ионообменные реакции.

Модифицирование поверхности аэросила,

например диметилдихлорсиланом, придает

ей гидрофобность. Такой модифицированный

аэросил добавляют в количестве 1—2 %

(масс.) в противокоррозионные краски,

содержащие цинковую пыль, он придает

краскам высокую седиментационную

устойчивость, а покрытиям — водоотталкивающие

свойства.

Аэросил, как и другие содержащие кремний соединения, попадая в легкие, вызывает фиброзные процессы — заболевание силикозом. Предельно допустимая концентрация в воздухе рабочих помещений 1 мг/м3. Для уменьшения пыления аэросил выпускают в гранулированном виде с размером гранул от 5 до 40 мкм. В краски вводится обычно в виде перетертой пасты, содержащей 10 % (масс.) аэросила.

В прошлом использование наполнителей имело целью только удешевление лакокрасочных материалов или придание покрытиям необходимой толщины в случае применения органических пигментов с высокой красящей способностью; применялись наполнители также для шпатлевок. По мере выявления и изучения особых свойств наполнителей, способствующих улучшению технологических свойств красок и увеличению срока службы покрытий, значение наполнителей как функциональных пигментов непрерывно возрастает. Потребность в качественных наполнителях приближается к потребности в белых пигментах.