2.7.2 Зенкерования и зенкования

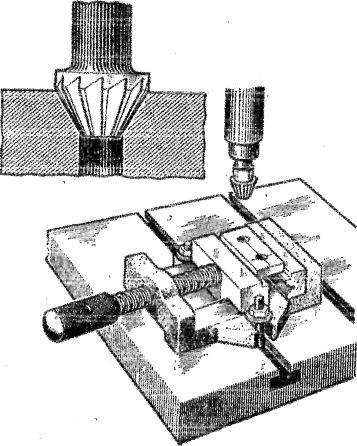

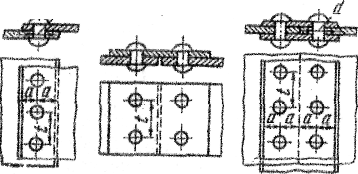

Рисунок 2.8 – Зенкерование и зенковани

Просверлить отверстие сверлом, соответствующим диаметру постоянной направляющей (цапфы) зенковки.

Остановить станок, заменить сверло цилиндрической зенковкой и проверить совпадение постоянной направляющей (цапфы) зенковки с отверстием.

Настроить станок на частоту вращения 60-100 об/мни, пустить станок и выполнить зенкование, периодически измеряя глубину гнезда, Зенкование выполнять при ручной подаче с обязательным применением эмульсин.

При необходимости рассверлить отверстие до размера, указанного на чертеже.

Остановить станок и, не снимая заготовку со стола стайка, заменить сверло соответствующим цилиндрическим зенкером.

Настроить станок для зенкерования по режимам сверления, пустить станок п зенкеровать отверстие насквозь при механической подаче.

2.8 Нарезание резьбы

Резьба применяется для образования разъемных механических соединений узлов и деталей. Она образуется снятием стружки с цилиндрической поверхности болтов, винтов, шпилек, гаек или пластической деформацией поверхности штамповкой.

Применяют три системы резьб:

А) метрическую - диаметр и шаг резьбы - в мм;

Б) дюймовую - треугольный профиль и диаметр в дюймах, шаг — число ниток резьбы на 1" = 25,4 мм (до 5 ниток);

В)трубную: треугольный профиль без среза вершин (для герметичности соед-ния)

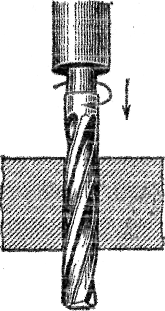

Внутреннюю резьбу нарезают метчиком с помощью метчика, воротка или сверлильного станка. Для сверления отверстия применяют комплект из 2-3 метчиков: черновой, средний, чистовой. Диаметр сверла для отверстия под резьбу выбирают по справочным таблицам или приближенно - диаметр резьбы минус шаг резьбы в мм.

При резании метчик периодически вывёртывают из отверстия и очищают канавку от стружки. Необходимо следить за вертикальностью метчика и применять смазку.

Глухое отверстие под резьбу делают длиннее на несколько мм.

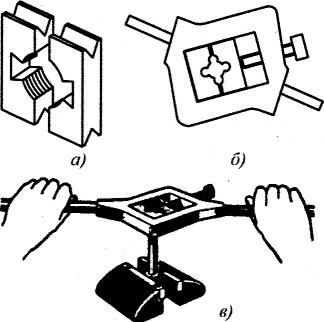

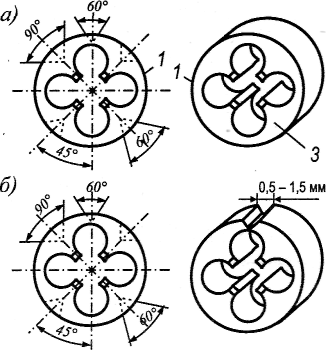

Наружную резьбу нарезают плашками вручную или на станке. Плашки делят на круглые и призматические, раздвижные из двух половинок в соответствии с рисунками 2.9, 2.10.

Рисунок 2.9 - Плашки раздвижные Рисунок 2.10 - Плашки круглые:

А) - цельная, Б) - разрезная

Круглые плашки крепятся в воротке, раздвижные - в клуппе.

Раздвижные плашки изготавливают комплектами в диапазоне от М6 до М52.

Чтобы резьбу при резании не «рвало», применяют смазку и чередуют прямые вращения с обратными через каждые 1/2 оборота. Диаметр стержня под наружную резьбу выбирают по справочным таблицам 2.1 и 2.2. Если диаметр мал, получается неполная резьба, если велик - плашки плохо навинчиваются, могут выкрошиться их зубья. Чтобы плашки плавно входили в резьбу, перед нарезанием с верхнего конца прутка нужно снять фаску. При нарезании резьбы необходимо контролировать, чтобы плашки всегда находились под углом 90° к стержню. После резания резьбы проверяют ее качество: внутренней с помощью шаблона - болта, наружной - резьбовым микрометром или образцовой гайкой.

Таблица 2.1 - Диаметр сверл под внутреннюю резьбу

Диаметры сверл для получения резьбовых отверстий |

|||||

Диаметр резьбы, мм. |

Диаметр сверла, мм |

Диаметр резьбы, мм

|

Диаметр сверла, мм |

||

Чугун |

Сталь латун |

Чугун |

Сталь |

||

М2 |

1,5 |

1,5 |

М14 |

11,7 |

11,8 |

М4 |

3,4 |

3,5 |

М16 |

13,8 |

13,9 |

М5 |

4,1 |

4,2 |

М18 |

15,1 |

15,3 |

Мб |

4,9 |

5,0 |

М20 |

17,1 |

17,3 |

М8 |

6,6 |

6,7 |

М22 |

19,1 |

19,3 |

М10 |

8,3 |

8,4 |

М24 |

20,5 |

20,7 |

М12 |

10,0 |

10,1 |

|

|

|

Таблица 2.2 - Диаметры стержней для нарезания резьбы

Диаметры стержней для нарезания резьбы |

|||

Диаметр резьбы, мм

|

Шаг резьбы, мм

|

Диаметр стержня, мм |

|

Наименьший |

Наибольший |

||

Мб. |

1,00 |

5,80 |

5,80 |

М8 |

1,25 |

7,80 |

7,90 |

М10 |

1,50 |

9,75 |

9,85 |

М12 |

1,75 |

11,76 |

11,88 |

М14 |

2,00 |

13,70 |

13,82 |

М16 |

2,00 |

15,70 |

15,82 |

М18 |

2,50 |

17,70 |

17,82 |

М20 |

2,50 |

19,72 |

19,86 |

М22 |

2,50 |

21,72 |

21,86 |

М24 |

3,00 |

23,65 |

23,79 |

2.9 Клепка металла

Клепка – соединение двух и более деталей за счет заклёпок: ударным или прессовым методом, вручную или механизированным способом, холодной или горячей клепкой.

Рисунок 2.11 - Клепка

3 СЛЕСАРНО-СБОРОЧНЫЕ РАБОТЫ

3.1 Электросварочные работы

Сваркой называется технологический процесс получения неразъемных соединений за счет установления межатомных ( малекулярных ) связей между поверхностными атомами двух соединяемых заготовок.

Основные типы сварных швов.

Сварной шов - зона установления межатомных связей, получается при любой сварке плавлением, давлением, давлением с нагревом.

По виду сварного соединения и геометрическому очертанию сечения швы

бывают стыковые и угловые. Стыковые соединения выполняются стыковыми швами, угловые, тавровые и нахлесточные соединения выполняются угловыми швами. Для дуговой сварки необходимы токи силой 1-3000А при напряжении 8-140В. Хорошо свариваются низкоуглеродистые стали с содержанием углерода 0,12 – 0,22% и низколегированные стали 20ХГС и 20МГ.

Сварка имеет ряд преимуществ:

А) возможность проведения сварочных работ не только в цехах, но и проведение монтажных и ремонтных работ в полевых условиях;

Б) разнообразие применяемых типов соединений;

В) возможность широкой автоматизации процесса;

Г) высокая прочность сварных швов;

Д) возможность резки металла большой толщины.

Таблица 3.1 – Зависимость диаметра электрода от толщины свариваемого металла

Диаметр электрода, мм |

2-3 |

3-4 |

4-5 |

5-6 |

6-8 |

Толщина свариваемого металла, мм |

1-2 |

3-5 |

4-10 |

12-24 |

30мм и более |

4 СТАНОЧНЫЕ РАБОТЫ

4.1 Виды обработки деталей на токарных станках

На токарных станках можно выполнять следующие виды обработки деталей:

- обработка наружных цилиндрических поверхностей;

- обработка наружных конических поверхностей;

- обработка торцов и уступов;

- обработка внутренних конических и цилиндрических отверстий;

- вытачивание пазов и канавок, отрезка заготовок;

- сверление, зенкерование, развертывание;

- нарезание наружной резьбы;

- нарезание внутренней резьбы;

- обработка фасонных поверхностей;

- накатывание рифлений.

4.2 Пульты управления токарно-винторезного станка ПРИЛОЖЕНИЕ А.

4.3 Приспособления к токарным станкам

В зависимости от назначения приспособления для токарных станков делятся на три группы:

А) приспособления для закрепления заготовок;

Б) вспомогательные приспособления для режущих инструментов;

В) приспособления, расширяющие технологические возможности станков и резцы проходные, отрезные, подрезные, расточные, резьбонарезные, фасонные и сверла.