ВВЕДЕНИЕ

Внедрение в промышленность, строительство и другие отрасли новой техники, эксплуатация современных машин и механизмов, приборов и аппаратуры требуют подготовки высококвалифицированных специалистов.

В связи с этим для получения первичных профессиональных навыков выполнены практические работы по учебной программе. Задачи практического обучения включают в себя правила внутреннего распорядка в мастерских, слесарные, слесарно-сборочные и станочные работы.

1 ТЕХНИКА БЕЗОПАСНОСТИ

1.1 Основные условия безопасной работы при выполнении слесарных операций

Основные условия безопасной работы:

А) правильная организация рабочего места;

Б) использование только исправных инструментов;

В) строгое соблюдение производственной дисциплины и правил техники безопасности.

До начала работы необходимо:

А) надев спецодежду, проверить, чтобы у нее не было свисающих концов, рукава надо застегнуть или закатать выше локтя;

Б) проверить состояние слесарного верстака, который должен быть прочным и устойчивым, соответствовать росту рабочего. Слесарные тиски должны быть исправны, прочно закреплены на верстаке: ходовой винт легко вращаться в гайке, губки тисков иметь хорошую насечку;

В) подготовить рабочее место: освободить нужную для работы площадь, удалив все посторонние предметы; обеспечить достаточную освещенность. Заготовить и разложить в соответствующем порядке требующиеся для работы инструменты, приспособления, материалы и т. п.;

Г) проверить исправность инструмента, правильность его заточки и заправки; обратить внимание на то, чтобы молотки имели ровную, слегка выпуклую поверхность, были хорошо насажены на ручки и закреплены клином; зубила и крейцмейсели не должны иметь зазубрин на рабочей части и острых ребер на гранях; напильники и шаберы прочно насажены на ручки;

Д) проверить исправность оборудования и его защитных ограждений;

Е) проверить исправность подъемных приспособлений (домкраты, блоки и др.);

все подъемные механизмы должны иметь надежные тормозные устройства, а вес поднимаемого груза не должен превышать грузоподъемность механизма.

Грузы необходимо надежно стропить канатами или цепями; нельзя оставлять груз в подвешенном состоянии после работ. Запрещается стоять и проходить под поднятым грузом; превышать предельные нормы веса для переноски вручную, установленные действующим законодательством об охране труда.

Во время работы:

А) прочно зажимать в тисках деталь или заготовку, а во время установки или снятия ее соблюдать осторожность, так как при падении деталь может нанести травму;

Б) опилки с верстака или с обрабатываемой детали удалять только щеткой;

при рубке металла зубилом учитывать, в какую сторону безопаснее для окружающих направить отлетающие частицы, и установить с этой стороны защитную сетку; работать только в защитных очках;

В) не пользоваться при работах случайными подставками или неисправными приспособлениями;

Г) не допускать загрязнения одежды керосином, маслом и бензином;

Д) при работе пневматическим инструментом перед присоединением шланга проверить его и продуть сжатым воздухом; не держать пневматический инструмент за шланг или рабочую часть; во время работы не разъединять шланги; включать подачу воздуха только после установки инструмента в рабочее положение;

Е) при работе с электроинструментами следует применять индивидуальные средства защиты: резиновые перчатки и калоши, резиновые коврики, изолирующие подставки.

По окончании работы необходимо убрать промасленные концы и тряпки в специальные металлические ящики во избежание возникновения пожара.

1.2 Работа на абразивном станке

При заточке инструмента необходимо надежно удерживать его руками, плавно, без рывков и усилий подводить к абразивному кругу несколько выше

горизонтальной оси его, не наклоняться к затачиваемому инструменту для наблюдения за ходом заточки.

Во избежание травм ЗАПРЕЩАЕТСЯ:

- производить заточку на неисправном круге:

- работать без защитного экрана или очков;

- стоять в направлении плоскости вращения абразивного круга;

- проводить заточку на боковой поверхности круга;

- определять рукой на ощупь остроту и ровность заточенных инструментов;

- отходить от станка до полной остановки вала с абразивным кругом.

1.3 Работа на сверлильном станке

После того как станок набрал полную скорость, сверло к детали подавать

плавно, без усилий и рывков.

Во избежание травмы в процессе работы на станке ЗАПРЕЩАЕТСЯ:

А) наклонять голову близко к сверлу;

Б) производить работу в рукавицах;

В) класть посторонние предметы на станину станка;

Г) смазывать или охлаждать сверло с помощью снега или мокрых тряпок;

Д) тормозить патрон или сверло руками

При прекращении подачи электротока НЕМЕДЛЕННО отключить мотор.

1.4 Работа на токарном станке

Плавно подводить резец к обрабатываемой детали, не допускать увеличения

стружки. Во избежание получения травмы в процессе работы на станке

ЗАПРЕЩАЕТСЯ:

- наклонять голову близко к патрону или режущему инструменту;

- передавать и принимать предметы через вращающиеся части станка;

- измерять обрабатываемую деталь, смазывать, чистить и убирать стружку со станка до остановки;

- останавливать станок путем торможения рукой патрона.

Перед выключением станка необходимо отвести резец от детали.

При выключении тока в сети НЕМЕДЛЕННО выключить пусковую кнопку.

1.5 Работа на электросварочном аппарате

Сварщик должен быть одет в брезентовый костюм и сапоги. Для защиты глаз и лица пользоваться щитком сварщика.

ЗАПРЕЩАЕТСЯ проводить сварочные работы, если:

- относительная влажность воздуха более 75%;

- температура воздуха более 300С;

- человек и аппарат находятся на токопроводящих полах;

- рабочее место не ограждено;

- присутствуют горюче-смазочные материалы;

- производить сварку сосудов, находящихся под давлением.

При сварке пользоваться изолированными электродержателями.

В случае поражения током пострадавшего НЕМЕДЛЕННО освободить от

действия тока, обесточив оборудование инструментом с изолированной ручкой. Не прикасаться к пострадавшему оголенными руками. О случившемся сообщить администрации, вызвать врача и оказать первую медицинскую помощь.

В случае загорания электрооборудования необходимо:

А) если оборудование под действием тока, тушить огнетушителем ОУ-2, ОУ-5, ОУ-8 или сухим песком;

Б) обесточенное оборудование тушить песком или огнетушителем ОП-5;

В) сообщить о возгорании по телефону 01.

1.6 Электропаяние

Обращаться с электропаяльником осторожно, не ронять и не использовать в качестве ударного инструмента. При перерывах в работе положить нагретый паяльник на специальную подставку. При пайке, лужении и работе с кислотами пользоваться резиновыми перчатками и защитными очками.

Быть осторожным с флюсами для паяльных работ, не разливать на стол, пол, одежду, обувь не смачивать руки и не пробовать на язык.

1.7 Работа с переносными электроинструментами

Получая инструмент, путем внешнего осмотра убедиться:

А) в надежности крепления всех резьбовых соединений;

Б) в легкости и плавности всех ходовых частей;

В) в правильности направления вращения режущего инструмента;

Г) в исправности токоведущего шлангового кабеля;

Д) в надежности работы выключателя.

Получить монтажные резиновые перчатки и коврик

Во время работы следить за исправностью защитного заземления

инструмента, не допускать сырости, загрязнения, попадания стружек на аппаратуру, не производить регулировку режущего инструмента без отсоединения от питающей сети.

1.8 Электробезопасность

ЗАПРЕЩАЕТСЯ:

А) прикасаться к оголенным или не изолированным проводам;

Б) наступать на электропровода;

В) открывать и снимать защитные кожухи на рубильниках;

Г) производить самостоятельно подключение станка;

При работе с электроинструментом надеть резиновые перчатки, под ноги

положить резиновый коврик.

2 СЛЕСАРНЫЕ РАБОТЫ

2.1 Слесарный измерительный инструмент

Для контроля плоскостности и прямолинейности применяют измерительную плиту или измерительную линейку: двухстороннюю, трехгранную, четырехгранную, длиной от 80 до 500 мм. Измерение производится по ширине световой щели между поверхностью детали и линейки (плиты).

Для измерения длины, толщины, глубины, внутреннего и наружного диаметра с точностью меньше 1 мм применяют штангенциркули и микрометры с дополнительной шкалой.

Различают штангенциркули:

А) ШЦ-1 — предел измерения 0-25 мм, точность до 0,1 мм;

Б) ШЦ-2 — предел измерения 0-160 мм, точность до 0,05 мм;

В) ШЦ-3 — предел измерения 0-400 мм, точность до 0,05 мм.

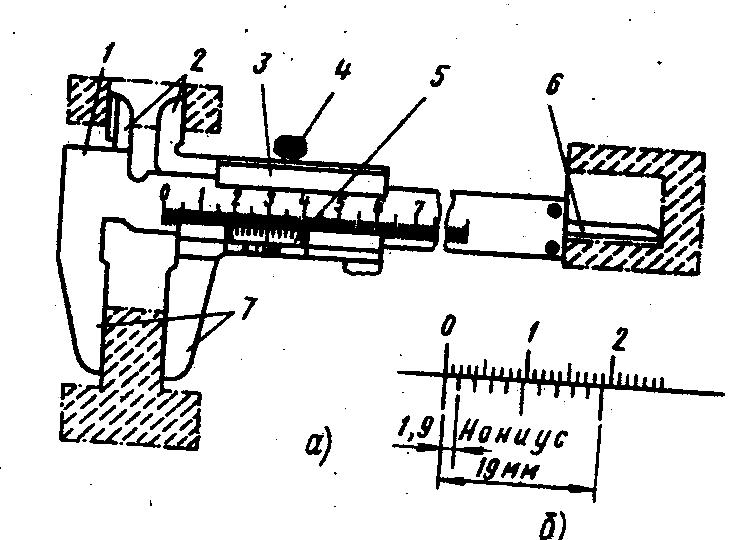

Точность измерения в них зависит от длины и числа делений дополнительной шкалы. У ШЦ-1 длина 19, делений 10. Дополнительная шкала короче основной на 1 мм. Точность измерения: (20-19): 10 = 0,1 мм. У ШЦ-2, ШЦ-3 длина 39, делений 20, точность: (40-39):20 = 0,05 мм. ШЦ-1 и ШЦ-2 позволяют мерить внешний и внутренний диаметры и глубину отверстий. Доли миллиметра на штангенциркуле считают по дополнительной шкале от 0 до совпадения с основной шкалой деления, в соответствие с рисунком 2. 1.

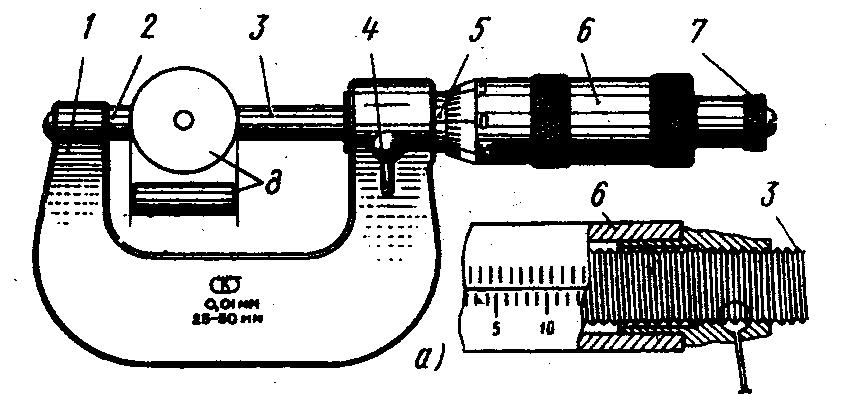

В микрометрах используют микрометрическую шкалу вращающегося микровинта с барабаном ,в соответствии с рисунком 2.2. Точность измерения зависит от числа витков винта и делений шкалы. Если, например, число делений дополнительной шкалы 50, а шаг винта 1 мм, то точность измерения 1/50 = 0,02 мм. Если за один оборот винт микрометра перемещается по оси шкалы не на 1 мм, а на 0,5 мм (шаг резьбы 0,5), то цена деления точной шкалы 0,01 мм.

Рисунок 2.1-Устройство штангенциркуля ШЦ-1(А) и его нониуса (Б):

1-штанга, 2-губка для внутренних измерений, 3-подвижная рамка, 4-зажим,

5-шкала нониуса, 6-линейка глубиномера, 7-губка для наружных измерений

Рисунок 2.2-Устройство микрометра МК:

1-скоба, 2-пятка, 3-микрометрический винт, 4-стопор,

5-стебель, 6-барабан,7-трещетка, 8-установочная мера

Применяются микрометры: для наружных размеров, для измерения толщины

листовых материалов, для измерения толщины стенок труб, для измерения зубчатых колес. В каждом виде имеются группы пределов измерений, например: от 0 до 5, от 0 до 10, от 0 до 15, от 0 до 25, от 25 до 50, от 50 до 75, от 150 до 175, от 300 до 400, от 500 до 600 мм.

2.2 Разметка

Разметка - нанесение на заготовку контуров деталей и центров отверстий. Необходимый инструмент: чертилка из инструментальной стали (круглая или со вставными шипами), линейка, угольник, шаблон, кернер простой или специальный, циркуль, транспортир для разметки углов и уклонов, молоток, разметочная плита. Перед разметкой поверхность заготовки детали окрашивают раствором медного купороса или лаком.

2.3 Рубка

Рубка - снятие слоя металла с помощью зубила (крейцмейселя) и молотка. Точность обработки (0,4-1,0 мм) зависит от обрабатываемого материала. Угол заточки зубила зависит от твердости материала. Молоток с круглым или квадратным бойком весом 400, 500, 600 г. Рубка производится в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокой точности обработки.

Заготовку перед рубкой закрепляют в тиски. Крупные заготовки рубят на плите или наковальне, а особо крупные там, где оно находятся.

В зависимости от назначения обрабатываемой детали рубка может быть чистовой и черновой. В первом случае зубилом за один проход снимают слой металла от 0,5 до 1,0 мм, во втором – от 1,5 до 2,0 мм. В массовом производстве применяется пневматический рубильный молоток.

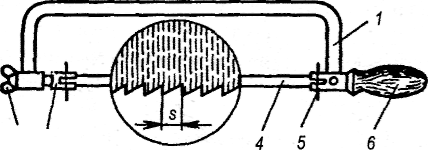

2.4 Резание металла

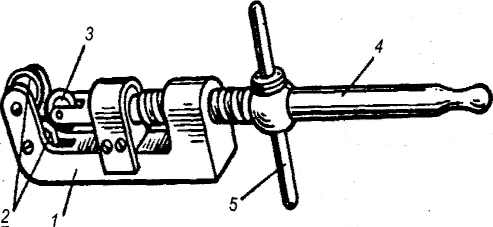

Листовой металл толщиной до 2,5 мм режут ручными или механическими, рычажными, маховыми ножницами по предварительной разметке. Толстый лист, пруток и профильный материал режут ручной или механической ножовкой, которая состоит из станка и полотна из особо твердой стали. Полотно крепят в станке (зубьями вперед). Разрезаемые металлы крепят в тисках (рисунок 2.3).

Рисунок 2.3- Ручная ножовка:

1 -рамка, 2 - гайка, 3 - головка болта, 4 - ножовочное полотно, 5 - штифт, 6 Тонкостенные и чисто обработанные трубы для резки зажимают в тисках с

помощью деревянных или мягких металлических накладок. Более производительна резка труб труборезом : № 1 - от 1/4 и до 3/4 дюйма(1" = 25,4 мм), № 2 - от 1 до 21/Л № 3 - от 3 до 4". Трубу при этом зажимают в специальном винтовом прижиме. Труборез надевают на трубу при отжатом режущем ролике, смазывают место резки маслом и вращают труборез вокруг трубы, постепенно углубляя регулирующий ролик в трубу.

Рисунок 2.4 - Труборез:

1-скоба, 2 - неподвижные ролики,

3 -подвижный ролик, 4-рукоятка, 5 - вороток

Ручными ножницами можно разрезать листовую малоуглеродистую сталь толщиной до 0,7—1 мм, листы латуни и дуралюмина толщиной до 1,5 мм.

Разметить круг и вырезать заготовку круга прямым резом с припуском 5—6 мм. Поворачивая заготовку по часовой стрелке, вырезать круг по линии разметки, располагая ножницы так, чтобы они не закрывали лезвием линий разметки

В специализированном производстве применяют электрические и ручные ножницы, пневматические пилы и ножовки, ножовочные станки - пилы.

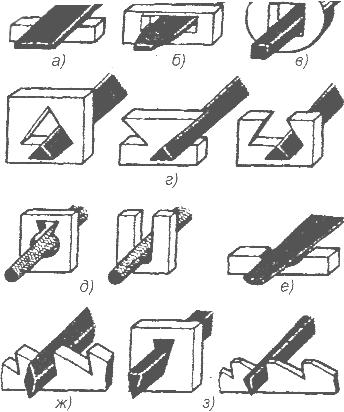

2.5 Опиливание

Опиливание — снятие припуска металла меньше 0,5 мм с помощью напильника или опиловочного станка.

При опиливании вручную применяют напильники:

А) разной формы сечения; плоские, трехгранные, квадратные, круглые, полукруглые, ножовочные; ручка.

Б) напильники с насечкой №2 (личные) применяют для чистового опиливания изделий;

В) Напильники №3, 4 и 5 (бархатные) служат для окончательной отделки изделий.

Рисунок 2.5 - Напильники: а,б - плоские, в - квадратные,

г - трехгранные, д - круглые, ж - ромбические, з -ножовочные

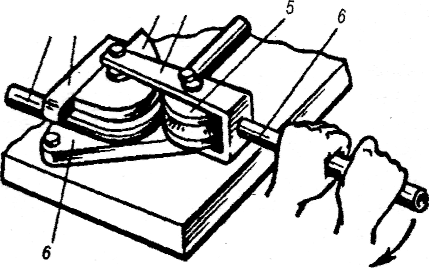

2.6 Правка и гибка металла

Правка представляет собой операции по выправке металла, заготовок и деталей имеющих вмятины, выпучины, искривления. Кривизну деталей проверяют на глаз или по зазору между плитой и уложенной на ней деталью. Края изогнутых мест отмечают мелом. При правке важно правильно выбирать места по которым следует наносить удары. Сила ударов должна быть соразмерна с величиной кривизны. Правка считается законченной, когда все неровности исчезнут и деталь станет прямой.

Гибка–способ обработки металла давлением, при котором заготовке придают изогнутую форму. Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений.

Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм – плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал. При гибке деталей под прямым углом без закруглений припуск на загиб берется от 0,5 до 0,8 толщины материала.

Рисунок 2.6 - Гибка труб

1 - труба, 2 - упор, 3 - шаблон, 4 - подвижная скоба,

5 - ролик, 6 - основание, 7 - рычаг

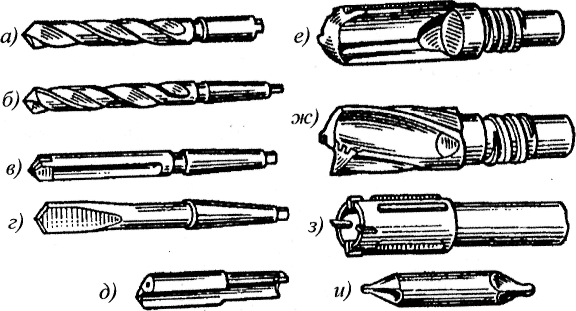

2.7 Сверление, зенкование, зенкерование и развёртывание

2.7.1 Сверление

Сверление — образование отверстия путем снятия стружки сверлом под болт, заклепки, шпильки, резание резьбы; для сличения размера отверстия после литья или штамповки. Точность обработки - до 11-го класса точности (0,01 мм).

Сверла изготовляют из легированной углеродистой стали или оснащают пластинами из сверхтвёрдых сплавов, чаще всего применяются сверла со спиралевидной канавкой, реже - с прямой канавкой или перовые. Качество сверления разделяется, в первую очередь, углом и качеством заточки режущей кромки. Изношенные и неправильно заточенные свёрла разбивают отверстие.

На производстве сверла затачивает слесарь-заточник. Для проверки правильности заточки сверла применяют специальные шаблоны, в соответствии с рисунком 2.7.

Сверлят отверстия либо с помощью дрели, либо сверлильного станка; точность сверления зависит от качества крепления детали. Для этого применяют тиски, упоры, кондукторы, угольники и другие приспособления.

Сверло крепится либо в коническом отверстии шпинделя станка непосредственно либо через переходную втулку (если конус сверла меньше конуса шпинделя), либо в сверлильном патроне (если сверло с цилиндрическим хвостовиком). Сверление происходит от перемещения сверла (по вертикали - подача) и одновременного вращения, чем тверже материал и больше диаметр сверла, тем меньше должна быть подача и скорость вращения. На производстве режим сверления определяет технолог.

Рисунок 2.7 - Виды свёрл:

а, б — спиральные, в, с — прямыми канавками глубокого сверления,

г — перовое, д —ружейное, е — однокромочное с внутренним отводом,

ж — для кольцевого сверления, и — центровочное