- •1.1. Термины и определения

- •1.3. Промышленные роботы и их классификация

- •Геометрические характеристики и технические показатели пр

- •1. Пневматический привод

- •2. Гидравлический привод

- •3. Электрический привод

- •14.1. Захватные устройства

- •14.4. Классификация захватных устройств

- •14.6. Механические захватные устройства

- •14.7. Двигатели схватов

- •14.8. Передаточные механизмы

- •14.12. Усилие захватывания

- •14.13. Усилие привода

- •14.17. Диапазон раскрытия рабочих элементов схвата

- •14.18. Компоновка схватов

- •14.20. Многообъектные схваты

- •14.21. Многофункциональные схваты

- •14.23. Вакуумные захватные устройства

- •14.24. Магнитные захватные устройства

- •15.1. Уровни модулей

14.6. Механические захватные устройства

Механическими называют захватные устройства, в которых удерживание объекта осуществляется под действием усилий, возникающих в точках (зонах) контакта объекта с рабочими элементами за счет работы приводов или собственного веса объекта. Механические захватные устройства можно разделить

на схваты и поддерживающие захватные устройства. Схват - механическое захватное устройство, удерживающее объект посредством зажима рабочими элементами при их перемещении. Поддерживающими называют механические захватные устройства не имеющие подвижных звеньев и представляющие собой опоры, на которых объект удерживается под действием силы тяжести (ковши для захватывания, транспортировки и разливки жидкого металла, крюки, штыри, призматические опорные элементы, лопатки и т.д.).

Базирование объекта в охвате обусловлено, главным образом, конструктивными особенностями рабочих элементов. При этом число координат, по которым положение объекта в ЗУ строго не определено (относительно системы координат ЗУ), может колебаться от 0 до 6.

Б ольшинство

современных промышленных роботов

оснащено механическими захватными

устройствами

- схватами.

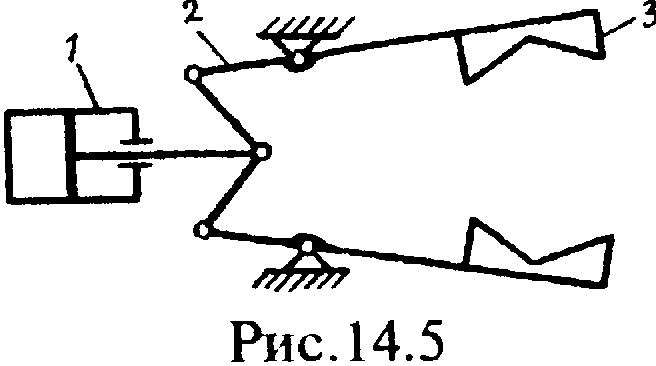

Схват (рис.

14.5) состоит

из следующих основных частей: двигатель

1, передаточный

механизм

2 и рабочие

ольшинство

современных промышленных роботов

оснащено механическими захватными

устройствами

- схватами.

Схват (рис.

14.5) состоит

из следующих основных частей: двигатель

1, передаточный

механизм

2 и рабочие

элементы 3.

14.7. Двигатели схватов

По функциональным возможностям создания перемещений рабочих элементов двигатели схватов можно разделить на три группы: с неограниченным перемещением выходного звена (например, электродвигатели), с ограниченным перемещением выходного звена (например, пневмоцилиндры и неполноповоротные пневмодвигатели), с малым перемещением выходного звена (например, мембранные двигатели). Двигатели с неограниченным перемещением выходного звена целесообразно применять в схватах, предназначенных для захватывания объектов, у которых расстояние между захватываемыми поверхностями может изменяться в широких пределах. Двигатели с ограниченным перемещением выходного звена применяют, когда расстояние между захватываемыми поверхностями объекта изменяется в небольших пределах. Двигатели с малыми перемещениями применяют в узкодиапазонных схватах, предназначенных для захватывания объектов с одними и теми же размерами.

П о

типу энергоносителя в схватах применяют

пневматические, гидравлические и

электрические двигатели.

о

типу энергоносителя в схватах применяют

пневматические, гидравлические и

электрические двигатели.

В качестве двигателей, приводящих в

движение рабочие элементы и создающие

усилия захватывания, могут быть

использованы электромагниты (рис.

14.6). Сжатие

схвата происходит при подаче напряжения

на обмотку

1 электромагнита

2, раскрытие

-

под действием пружины

3.

качестве двигателей, приводящих в

движение рабочие элементы и создающие

усилия захватывания, могут быть

использованы электромагниты (рис.

14.6). Сжатие

схвата происходит при подаче напряжения

на обмотку

1 электромагнита

2, раскрытие

-

под действием пружины

3.

14.8. Передаточные механизмы

Передаточные механизмы схватов предназначены для преобразования и передачи движения и усилия двигателя рабочим элементом. В таблице 14.1 изображены различные структурные схемы передаточных механизмов схватов.

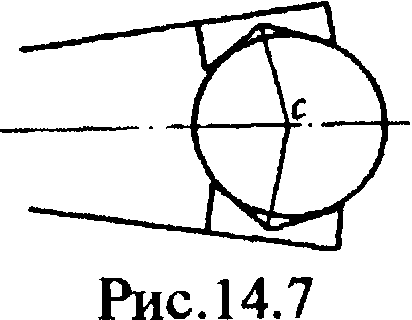

Тот или иной вид движения рабочих элементов определяется структурной схемой передаточного механизма. Вершина К рабочего элемента (табл. 14.1), представляющая собой точку пересечения касательных к поверхности объекта в местах ее контакта с рабочим элементом (если рабочий элемент касается объекта двумя плоскостями), или точка соприкосновения рабочего элемента с объектом (если он имеет только одну рабочую поверхность), может совершать вращательное, поступательное или прямолинейное движения. При этом центр С окружности, вписанной в многоугольник, образованный плоскостями рабочих элементов, называемый центром охвата (рис. 14.7), при вращательном и поступательном движениях изменяет свое положение, при прямолинейном - остается неизменным. передаточные механизмы схватов у которых рабочие элементы совершают вращательное движение являются наиболее простыми в конструктивном исполнении. Передаточные механизмы с поступательным движением рабочих элементов более сложны.

Существенным недостатком обоих указанных типов передаточных механизмов является зависимость положения центра охвата от угла поворота рабочего элемента. Схваты с такими передаточными механизмами могут быть использованы только для захвата объектов, размеры которых отличаются незначительно. Для работы схватов в широком диапазоне размеров захватываемых объектов необходимо применять передаточные механизмы с прямолинейным движением рабочих элементов.

Для передаточных механизмов схватов вводят понятие передаточного отношения:

![]() (14.1)

(14.1)

где dLВХ - элементарное перемещение (линейное dl или угловое d входного звена передаточного механизма; dLВЫХ - элементарное перемещение (линейное dh или угловое d) выходного звена (рабочего элемента);

ВХ- скорость (линейная VВХ или угловая WВХ) входного звена;

ВЫХ - скорость (линейная VВЫХ или угловая WВЫХ ) выходного звена (рабочего элемента);

К - число рабочих элементов;

МВЫХ - эквивалентный силовой фактор (сила N или момент Т) на выходном звене (рабочем элементе);

МВХ - силовой фактор (сила FПР или момент ТПР) на входном звене;

η- коэффициент полезного действия (КПД) передаточного механизма охвата равный 0,85...0,95.

Наиболее часто в передаточных механизмах схватов используют преобразование поступательного движения входного

звена в поступательное движение рабочих элементов. В этом случае передаточное отношение определяют по формуле:

![]()

Рабочие элементы

Для захватывания и удержания объекта выходные звенья передаточных механизмов схватов снабжают рабочими элементами, рабочая поверхность которых представляет собой плоскость, призму, боковую поверхность цилиндра или их комбинацию. Рабочие элементы в свою очередь снабжают накладками (губками) 1 (рис. 14.14, д). Их роль во взаимодействии рабочих элементов с объектом и в обеспечении высокого уровня эксплуатационных характеристик велика. Выбором материала накладок с повышенным коэффициентом трения может быть существенно повышена несущая способность схвата без всяких изменений остальных частей. Накладками из теплоизолирующих материалов может быть снижен нагрев схвата при работе с горячими заготовками. Влияние износа в зонах контакта на точность захвата объекта может быть значительно уменьшено, если накладки являются сменными.

Усилия в местах контакта объекта с рабочими элементами

У силия,

возникающие в местах контакта объекта

с рабочими элементами, зависят от способа

закрепления объекта в захватном

устройстве и направления действия

вектора равнодействующей силы, приложенной

к объекту.

силия,

возникающие в местах контакта объекта

с рабочими элементами, зависят от способа

закрепления объекта в захватном

устройстве и направления действия

вектора равнодействующей силы, приложенной

к объекту.

Рассмотрим

общий случай закрепления объекта в

захватном устройстве (рис.14.15). Считаем,

что центр масс объекта совпадает с

центром схвата или имеет небольшое

смещение. При движении исполнительного

устройства с ускорением объект также

будет двигаться ускоренно. Вектор

равнодействующей силы

![]() от силы веса объекта и максимальной

инерционной силы равен:

от силы веса объекта и максимальной

инерционной силы равен:

![]() (14.13)

(14.13)

где

m

- масса

объекта;

![]() -

вектор ускорения свободного падения;

-

вектор ускорения свободного падения;

![]() - вектор

максимального ускорения объекта:

- вектор

максимального ускорения объекта:

(14.14)

(14.14)

![]() -

вектор ускорения объекта от ускорения

i-го звена

исполнительного устройства;

-

вектор ускорения объекта от ускорения

i-го звена

исполнительного устройства;

![]() - вектор

кориоллисова ускорения объекта; n -

число подвижных звеньев исполнительного

устройства.

- вектор

кориоллисова ускорения объекта; n -

число подвижных звеньев исполнительного

устройства.

Приближенное значение вектора Q можно определить в

виде:

, (14.15)

, (14.15)

где К=1.1...1.3.

Вектор

![]() можно разложить на составляющие: по

направлению оси захватного устройства

можно разложить на составляющие: по

направлению оси захватного устройства

![]() -осевая

сила, перпендикулярно оси захватного

устройства

-осевая

сила, перпендикулярно оси захватного

устройства

![]() -

нормальная сила и перпендикулярно

плоскости захватывания (вдоль оси

объекта)

-

нормальная сила и перпендикулярно

плоскости захватывания (вдоль оси

объекта)

![]() -бинормальная

сила. В результате получили систему

трех взаимно перпендикулярных сил,

действующих на объект. Таким образом,

рассматриваемую схему удержания объекта

можно пред ставить в виде суммы трех

элементарных схем. При этом в точках

контакта объекта с рабочими элементами

захватного устройства возникнут

элементарные нормальные

-бинормальная

сила. В результате получили систему

трех взаимно перпендикулярных сил,

действующих на объект. Таким образом,

рассматриваемую схему удержания объекта

можно пред ставить в виде суммы трех

элементарных схем. При этом в точках

контакта объекта с рабочими элементами

захватного устройства возникнут

элементарные нормальные

![]() и касательные (силы трения)

и касательные (силы трения)

![]() силы, где i=l,2,3,4

- номер точки контакта объекта с

рабочими

элементами; j

- номер элементарного нормального и

касательного усилий, возникающих в

i-й точке

контакта. Для определения их значений

необходимо рассмотреть равновесие

объекта в каждой элементарной схеме.

силы, где i=l,2,3,4

- номер точки контакта объекта с

рабочими

элементами; j

- номер элементарного нормального и

касательного усилий, возникающих в

i-й точке

контакта. Для определения их значений

необходимо рассмотреть равновесие

объекта в каждой элементарной схеме.

Р ассмотрим

элементарную схему удержания объекта

(рис.

14.16, а). В

точках

1 и

2 контакта

объекта с рабочими элементами захватного

устройства возникают нормальные

ассмотрим

элементарную схему удержания объекта

(рис.

14.16, а). В

точках

1 и

2 контакта

объекта с рабочими элементами захватного

устройства возникают нормальные

![]() и

касательные

и

касательные

![]() силы (рис.

14.17). Для

их определения рассмотрим равновесие

объекта. Составим уравнения проекций

всех сил на оси х и у:

силы (рис.

14.17). Для

их определения рассмотрим равновесие

объекта. Составим уравнения проекций

всех сил на оси х и у:

![]()

К асательная

сила (сила трения) FT

= N

• f,

где f

- коэффициент

трения скольжения между объектом и

рабочими элементами. Для незакаленных

сталей без насечки (стали марок

45, 50)

f=0,12...0,15,

для закаленных сталей с острой насечкой

(стали марок 65Г, У8А, У10A)f=0.3...0.35.

асательная

сила (сила трения) FT

= N

• f,

где f

- коэффициент

трения скольжения между объектом и

рабочими элементами. Для незакаленных

сталей без насечки (стали марок

45, 50)

f=0,12...0,15,

для закаленных сталей с острой насечкой

(стали марок 65Г, У8А, У10A)f=0.3...0.35.

После подстановки выражения для силы FТ в систему уравнений и ее решения, найдем нормальные силы и силы трения, возникающие в точках контакта объекта с рабочими элементами:

Если 1 = 2 = , то нормальные силы будут равны:

![]() (14.19)

(14.19)

Если только φ1= 90° (рис. 14.18), то

При 1 = 2 = 90° (рис. 14.19), получим:

![]() . (14.22)

. (14.22)

Для

элементарной схемы (рис.14.16,6)

удержания объекта в точках

1 и 3

контакта объекта с рабочими элементами

возникают нормальные

![]() и

касательные

и

касательные

![]() силы

(рис.

14.20).

силы

(рис.

14.20).

Рассматривая равновесие объекта, найдем нормальны силы и силы трения:

![]()

При

1

= 3

= 90°:

![]() ,

,

и полная нормальная сила будет равна:

![]() (14.25)

(14.25)

Для

элементарной схемы (рис.

14.16, в)

удержания объекта в точках

1,2, 3 и

4 контакта

объекта с рабочими элементами возникнут

нормальные

![]() и

касательные

и

касательные

![]() силы.

силы.

Для их определения рассмотрим равновесие половинок объекта. Для левой половинки объекта (рис.14.21):

После решения системы уравнений найдем значения нормальных сил:

Рассматривая равновесие правой половинки объекта аналогично найдем:

![]()

При 1 = 2 = 3 = 4 = будем иметь:

![]()

(14.30)

(14.30)

Из полученных формул при равенстве всех углов видно, что какое бы значение ни приобретали углы φ величины нормальных сил остаются неизменными.

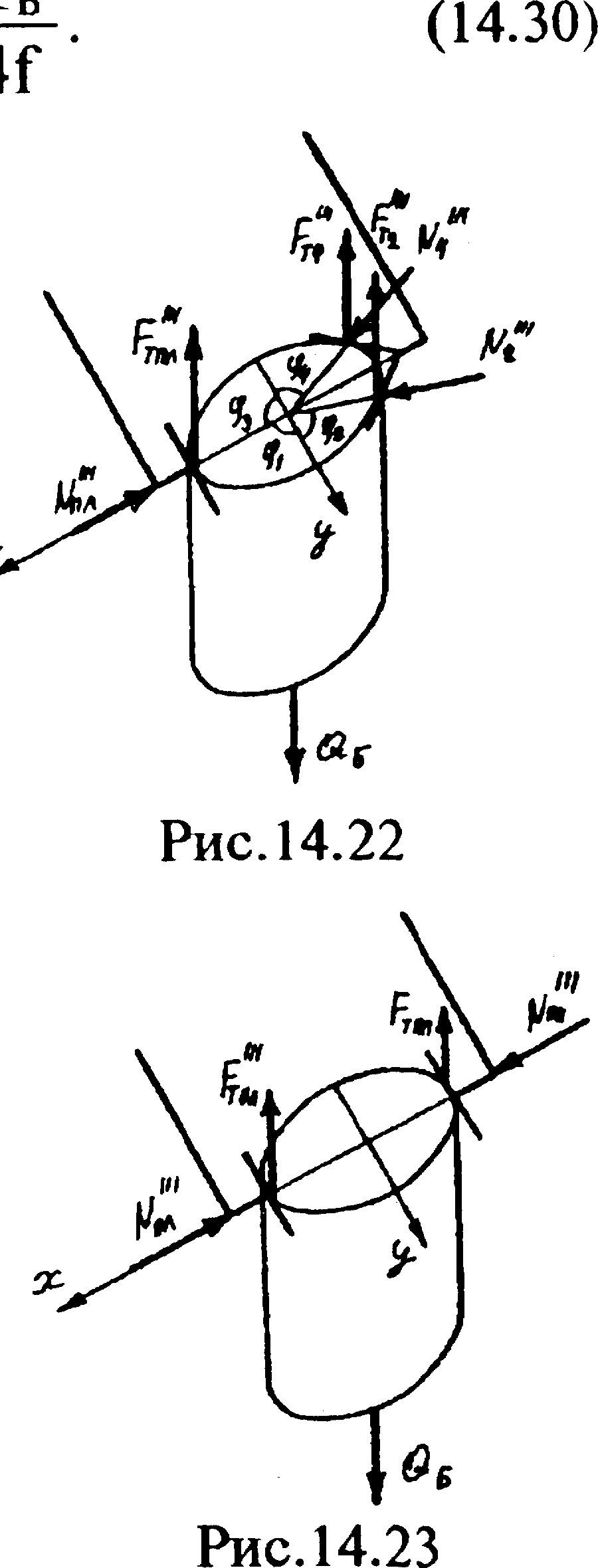

Если φ1 = φ3 = 90° а φ2 ≠ 900 и φ4 ≠ 90° (рис. 14.22), то

полная нормальная сила, действующая слева на объект равна:

![]() (14.31)

(14.31)

Если 1 = 2 = 3 = 4 = 90° (рис. 14.23), то полные нормальные силы, действующие слева и справа на объект равны

Значения полной нормальной силы и силы трения в каждой точке контакта объекта с рабочими элементами захватного устройства находят по формулам:

(14.34)

(14.34)

где i=l, 2, 3, - номер точки контакта объекта с рабочими элементами; j - номер элементарной нормальной силы и силы трения в i-и точке контакта; n =III - максимальное число элементарных нормальных усилий и сил трения в i-й точке контакта.

Максимальное значение нормальной силы будет в той точке, в которой действует наибольшее число элементарных нормальных сил.

В общем случае опасную точку контакта можно определить в зависимости от направления действия вектора внешней

силы . Если вектор усилия проходит через квадрант, содержащий i-ю точку контакта, то она и будет опасной точкой. В рассматриваемом случае вектор усилия проходит через квадрант, содержащий точку контакта 1, поэтому она и является опасной.