- •Курсовой проект Пояснительная записка

- •2 Основные неисправности и причины их вызывающие, мероприятия по их устранению или предупреждению

- •3 Устройство и работа технологического оборудования и оснастки применяемого при ремонте форсунки дизеля 3а6д49

- •4 Выбор приспособления применяемого при ремонте форсунки дизеля 3а6д49

- •5 Разработка карты технологического процесса ремонта форсунки дизеля 3а6д49

4 Выбор приспособления применяемого при ремонте форсунки дизеля 3а6д49

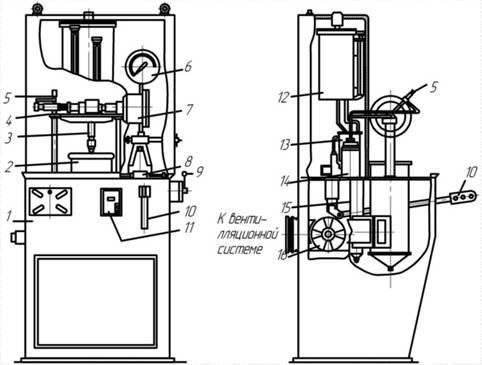

Проверку работы собранных форсунок производят на стенде типа А106.

Стенд типа А106, принципиальная схема которого показана на рис. 1, представляет собой сварной стол, верх которого покрыт дюралюминиевым листом. На столе смонтированы топливный бак с указателем уровня топлива, насос высокого давления с ручным приводом и стойка с зажимом для монтажа регулируемой форсунки.

Топливо из бака через отстойник и фильтр тонкой очистки поступает в насос высокого давления. При прокачке насоса рычагом топливо нагнетается в коллектор, откуда по трубе и зажиму поступает к форсунке. Коллектор служит одновременно для закрепления манометра и спуска топлива из системы стенда.

Топливо, распыленное форсункой, улавливается сборником, верхняя часть которого, выполненная из прозрачного органического стекла, может перемещаться в вертикальном направлении.

Собранную форсунку устанавливают на испытательный стенд А-106 для проверки плотности, качества распыливания топлива и регулирования давления впрыска. Герметичность нагнетательной системы стенда 1 раз в месяц проверяют опрессовкой давлением 4-107 Па. Падение давления от 4-107 до 3,5-107 Па должно происходить за период времени не менее 5 мин.

Универсальный ручной стенд (см. рис.2) имеет топливный насос, плунжер которого приводится в движение от рукоятки через стержень-толкатель. Форсунку укрепляют в крышке стенда, топливо от насоса к форсунке подводится по трубке.

Рисунок. 2.Стенд А 106: 1- стол; 2-сборник; 3-проверяемая форсунка; 4-зажимное устройство; 5,9-краны; 6-манометр; 7-пневмоцилиндр; 8-топливный насос; 10-ручка насоса; 11-выключатель; 12-топливный бак; 13-фильтр; 14-промывочный аккумулятор; 15-отстойник; 16-вентиляционный патрубок.

Перед каждой проверкой плотности партии отремонтированных форсунок, а также при изменении вязкости топлива и температуры помещения (ниже +20 или выше +25°С) проверяют фактическую плотность стенда по эталонным форсункам нижнего и верхнего пределов. Эталонные форсунки подбирают из новых при опрессовке их смесью малосернистого дизельного топлива с маслом кинематической вязкостью (6,5ч-6,7) 10~6 м2/с и температуре помещения 20—21°С.

При

показаниях плотности эталонов меньше

ранее зафиксированной при его выборе

эту разность показаний прибавляют

к плотности испытуемой форсунки, и

наоборот.

При

показаниях плотности эталонов меньше

ранее зафиксированной при его выборе

эту разность показаний прибавляют

к плотности испытуемой форсунки, и

наоборот.

Для проверки плотности форсунки ее пружину затягивают на давление 35 МПа. Ручным насосом доводят давление в системе по манометру стенда несколько меньше. Время падения давления от 33 до 28 МПа допускается в пределах 10—100 с (для нового распылителя 27—100 с, а при выпуске тепловозов из текущего ремонта ТР-1 и технического обслуживания ТО-3 5—100 с). Появление капель топлива на поверхности соплового наконечника, а также просачивание топлива в резьбовом соединении ее стакана и корпуса в период опрессовки не допускаются.

После испытаний форсунки на плотность регулируют затяжку пружины на давление впрыска 21 МПа и проверяют качество распыливания топлива. Качество распыливания топлива форсункой считается удовлетворительным при следующих показателях: начало и конец впрыска топлива должны быть четкими и резкими, распыленное топливо — туманооб- разным, равномерно распределенным по поперечному сечению струи; длина и форма струй всех отверстий должны быть одинаковыми, не должно быть заметно сплошных струй; давление по манометру после каждого впрыска должно снижаться на —6 МПа. Образование «подпрысков» в виде слабых струй из распылителя перед основным впрыском, а также подтекание в виде капель топлива на конце распылителя не допускаются. Для проверки заедания иглы распылителя доводят давление в системе стенда до значения, близкого к давлению впрыска, и медленно нажимают на рычаг насоса. При этом форсунка должна давать несколько последовательных четких впрысков («дробящийся впрыск»).