- •Введение

- •Построение и исследование простейших математических моделей

- •Теоретические сведения и рекомендации

- •Задачи и упражнения

- •Вопросы для самопроверки

- •Литература: [1] c.3-5, 29-34; [2] с.37-59; [3] с.13-90

- •Построение и анализ моделей в виде диаграмм причинно-следственных связей

- •Теоретические сведения и рекомендации

- •Задачи и упражнения

- •Вопросы для самопроверки

- •Литература: [2] c.93-184, [6] с.20-43, 81-104

- •Количественные показатели безопасности техносферы и состояния условий труда

- •Теоретические сведения и рекомендации

- •Задачи и упражнения

- •Вопросы для самопроверки

- •Литература: [1], с.5-22

- •Моделирование риска заболеваний, связанных с профессиональной деятельностью

- •Теоретические сведения и рекомендации

- •Задачи и упражнения

- •Вопросы для самопроверки

- •Литература: [1], с.34-57, [7]

- •Моделирование риска несчастных случаев

- •Теоретические сведения и рекомендации

- •Задачи и упражнения

- •Вопросы для самопроверки

- •Литература: [1], с.57-87, [2], с.156-184, [3], с.228-241

- •Оптимальное планирование повышения безопасности производственной среды

- •Теоретические сведения и рекомендации

- •Задачи и упражнения

- •Вопросы для самопроверки

- •Литература: [1] с. 86-113, 168-174;[4] c. 84-112

- •Разработка оптимальных программ снижения производственного травматизма

- •Теоретические сведения и рекомендации

- •Задачи и упражнения

- •Вопросы для самопроверки

- •Литература: [1], с. 113-140, [5] с. 242-270

- •Оптимизация организационных основ управления охраной труда

- •Теоретические сведения и рекомендации

- •Планирование контрольно-надзорной деятельности

- •Оптимизация внутрисменных режимов труда и отдыха

- •Задачи и упражнения

- •Вопросы для самопроверки

- •Литература: [1], с.147-161, [8], [9], [10]

- •Основная литература

- •Дополнительная литература

Литература: [1], с.34-57, [7]

Моделирование риска несчастных случаев

Теоретические сведения и рекомендации

При моделировании риска несчастных случаев важно его выражение через технико-технологические характеристики изучаемых систем и процессов Наибольшее значение имеет учет тех характеристик, которыми можно управлять либо в процессе проектирования систем, либо в процессе их эксплуатации.

Моделирование риска несчастных случаев обязательно предполагает принятие некоторого механизма их возникновения. Очень часто несчастные случаи возникают как результат пересечения во времени и в пространстве следующих событий: появление травмоопасной ситуации (вероятность этого события (Р1), нахождение в опасной зоне (Р2), попадание (удар) травмирующего фактора (Р3), отказ средств защиты (Р4). Все эти события являются независимыми, поэтому вероятность несчастного случая при выполнении i-действия в j-операции Рij рассчитывается по формуле 5.1

![]() , (5.1)

, (5.1)

Учитывая, что события – несчастные случаи при выполнении i-действия в j-операции – независимые, вероятность несчастного случая в j-операции Рj и в цикле технологического процесса Рц

![]() , (5.2)

, (5.2)

![]() , (5.3)

, (5.3)

где m – число действий в j-операции,

n – число операций, из которых складывается технологический процесс

Если в течение года выполняется N циклов какого-либо технологического процесса и в каждом цикле уровень риска не изменяется, вероятность несчастного случая, отнесенная к одному году, будет

![]() (5.4)

(5.4)

Величины Р1ij, Р2ij, Р3ij, Р4ij можно выразить через конкретные технико-технические характеристики конкретных производственных процессов.

Например, причина появления травмоопасной ситуации (Р1) может быть связана с отказом соединительных элементов (из-за дефектов материала, перегрузки или чрезмерного изнашивания соединительных элементов) или ошибкой персонала при обслуживании соединительных элементов. Вероятности появления травмоопасных ситуаций будут рассчитываться, исходя из интенсивности отказов конкретной соединительной детали (справочная величина), интенсивности ошибок персонала в конкретной операции, длительности операции.

Для определения вероятности нахождения человека в опасной зоне (Р2) можно пользоваться отношением времени пребывания в опасной зоне к длительности операции в целом.

Вероятность попадания (удара) травмирующего фактора в обслуживающий персонал (Р3) рассчитывается, исходя из площади поражающей поверхности травмирующего фактора, площади зоны, где возможно появление опасного фактора и площади проекции тела человека.

Вероятность отказа средств защиты Р4 определяется, исходя из величины интенсивности отказов средств защиты и длительности выполнения операции.

Из приведенной методики вытекают различные пути снижения риска: уменьшение времени работы в опасных зонах, сокращение числа лиц обслуживающего персонала, снижение интенсивности отказов элементов оборудования, повышение прочности элементов, своевременная замена изношенных деталей.

Для исследования аварийности и травматизма в промышленности и на транспорте можно использовать диаграммы причинно-следственных связей в виде графов (см. раздел 2.1).

В этом случае используются следующие показатели безопасности человеко-машинной системы (ЧМС): вероятность проведения некоторого производственного процесса без происшествий Рδ(τ) в течение некоторого времени τ и вероятность возникновения хотя бы одного происшествия за то же время. Очевидно, что Q(τ)=1- Рδ(τ).

Полученные таким образом выражения могут служить для предварительной и статистической оценки уровня безопасности производственных процессов.

При разработке модели процесса возникновения происшествий при функционировании некоторого производственного объекта в качестве факторов травматизма и аварийности будем рассматривать только ошибочные действия персонала и отказы технологического оборудования (из рассмотрения исключен для простоты третий компонент ЧМС – внешняя среда).

Условия возникновения аварийности и травматизма при выполнении технологического процесса могут быть представлены следующим графом (см. рисунок 5.1).

Рисунок 5.1 - Граф-модель возникновения происшествий

На вход такой системы поступает поток требований на выполнение k-производственной операции.

Возникновение происшествий при реализации рассматриваемого процесса описывается потоком случайных событий на выходе системы.

Появлению каждого события-происшествия предшествует критическая ситуация 5, означающая проявление техногенных опасностей в зоне действия незащищенных от нее элементов системы (потенциал на корпусе обслуживаемого оборудования, разрушающаяся в непосредственной близости от работников строительная конструкция и т.д.). Заметим, что критическая ситуация 5 не всегда приводит к происшествию. Это случается с вероятностью Рпр.

Остальные состояния системы означают следующее: 1 – динамическое равновесие, характерное завершением операции без появления ошибок людей и отказов техники, 2 и 3 – особые ситуации, вызванные возникновением соответственно ошибок людей и отказов техники, 4 – опасное состояние системы, и, наконец, 5 – зона опасности совместилась с зоной незащищенных элементов системы. Точка, которой отмечены состояния 1, 4, 5, означает, что состояния являются поглощающими. То есть при успешном (без происшествий) завершении производственной операции, функционирование системы прекращается в этом состоянии. Поглощение конкретного требования на выполнение заявки на обслуживание означает, что система готова начать обслуживание следующей заявки на выполнение работ. Поглощение в состояниях 4 и 5 означает, что критическая ситуация ликвидирована.

Проанализируем переходы, возникшие в системе. Очевидно, что переход из 1-го состояния в состояние 4 возможен только через состояния 2 или 3, переход в состояние 5 возможен только из 4-го состояния.

Переходы из 2-го в 1-е и из 3-го в 1-е состояние означают, что при появлении ошибок персонала и отказов техники после их ликвидации необходимо повторить операцию по обслуживанию заявки. Переход из состояния 2 в 3 и обратно говорит о возможном влиянии отказов техники и ошибок персонала друг на друга. Замкнутые дуги в состояниях 2 и 3 говорят о том, что ошибки персонала могут вызвать новые ошибки, а отказы одних элементов техники могут повлечь отказы среди других элементов. Вероятности, используемые в граф - модели, приведены в таблице 5.1.

Т а б л и ц а 5.1 – Вероятности, используемые в граф - модели аварийности и травматизма

Наименование |

Обозначение |

Вероятность возникновения ошибок персонала при выполнении k-операции |

Р12(t) |

Условная вероятность появления ошибок одних рабочих при появлении ошибок других рабочих |

Р22(t) |

Условная вероятность возникновения ошибок людей при отказе техники |

Р32(t) |

Вероятность своевременного обнаружения и исправления ошибок персонала |

Р21(t) |

Вероятность появления отказов технологического оборудования при обработке k-операции |

Р13(t) |

Условная вероятность появления отказов одного типа оборудования по причине появления отказов другого типа оборудования |

Р33(t) |

Условная вероятность появления отказов оборудования при появлении ошибок персонала |

Р23(t) |

Вероятность своевременного устранения людьми отказов используемой техники |

Р31(t) |

Вероятность возникновения опасных ошибок персонала |

Р24(t) |

Вероятность появления опасных отказов оборудования |

Р34(t) |

Условная вероятность перерастания опасной ситуации в критическую |

Р45(t) |

Условная вероятность перерастания критической ситуации в происшествие |

Рпр(t) |

На вход ЧМС поступает поток требований на выполнение некоторой производственной операции. ЧМС может выполнять несколько производственных операций, текущую обозначим индексом k. Интенсивность потока заявок (среднее число заявок в единицу времени) обозначим ωkоп(t).

Поток на выходе ЧМС описывается параметром ωпр (t) – интенсивностью потока происшествий.

Задача заключается в том, как, зная интенсивность потока заявок на обслуживание, определить интенсивность потока происшествий в данной ЧМС.

Задачу можно решить, если сделать предположение о том, что поток заявок является простейшим потоком. Ординарность потока заявок очевидна, отсутствие последействия тоже. Стационарность потока мы предположим для упрощения нашей работы. Т.е. будем рассматривать ЧМС, выполняющую однотипные производственные операции, и интенсивность потока заявок предположим постоянной величиной ωkоп.

Поток событий называется стационарным, если его вероятностные характеристики не зависят от времени. В частности, интенсивность стационарного потока должна быть постоянной величиной.

Поток событий называется потоком без последействия, если для любых двух непересекающихся интервалов времени, число событий, попавшее в один интервал, не зависит от числа событий в другом интервале.

Ординарность потока означает, что вероятность появления двух событий на малом отрезке времени по крайней мере на порядок меньше, чем вероятность появления одного события. Проще говоря, поток является ординарным, если гораздо чаще события в нем появляются поодиночке, а не группами по несколько событий сразу. Пример - прохождение мимо наблюдателя автомобилей по дороге с однорядным движением.

Основной целью анализа является определение вероятности появления происшествия Q(t). При известной Q(t) параметр потока происшествий может быть выражен следующей формулой:

![]() (5.5)

(5.5)

где Qk(t) – вероятность возникновения техногенных происшествий в данный момент времени проведения k-операции.

Расчеты проводят, пользуясь свойством неизменности простейшего потока после его разрежения. Все переходы между состояниями – это тоже потоки со своей интенсивностью.

Подробно все этапы расчета описаны в [2], глава 6.

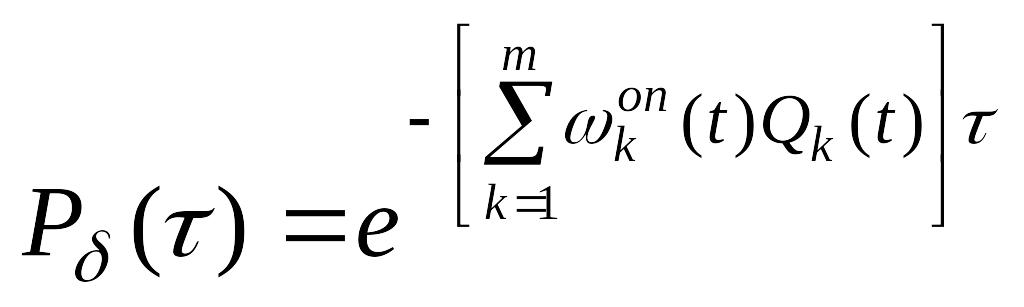

Если известна вероятность возникновения техногенных происшествий при выполнении k-операции, интенсивность работ ωkоп(t), а также m - количество разных типов производственных операций, составляющих производственный процесс, уровень безопасности конкретного производственного процесса в течение времени τ может быть оценен формулой 5.6 (с учетом того, что поток входных событий был простейшим потоком):

(5.6)

(5.6)

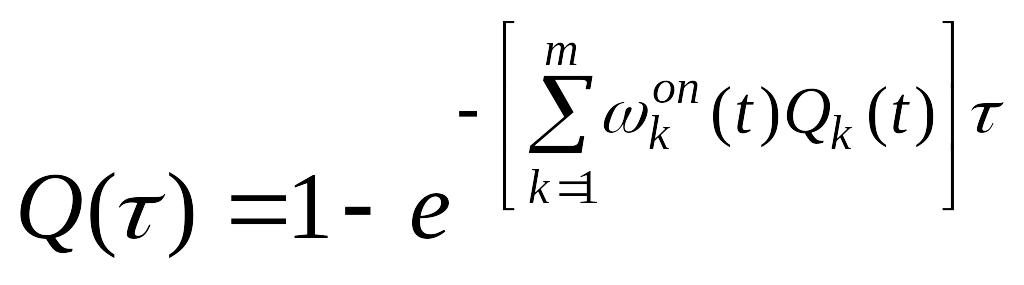

А вероятность возникновения аварий и травм в течение времени τ Q(τ), будет определяться дополнением величины Р() до единицы.

(5.7)

(5.7)

Таким образом, моделирование условий появления аварийности и травматизма с помощью потокового графа дает аналитические выражения, пригодные для исследования и количественной оценки уровня производственной безопасности.

Риск несчастного случая можно рассчитать и по статистическим данным. Для этого используются коэффициенты частоты несчастных случаев Кнс и Ксм.(см. раздел 3.1). Используя эти величины, можно вычислить риск несчастного случая (или вероятность безопасной работы) для одного или группы работников в течение любого времени.

С учетом этого вероятность k несчастных случаев Р(k) вычисляется по формуле

, (5.8)

, (5.8)

где N – число работников,

t – продолжительность работы, лет,

- повышающий коэффициент, использующийся тогда, когда есть основания считать, что данные о числе несчастных случаев занижены. При достоверных данных =1. Результаты исследований говорят, что 1<<5.

Риск травмирования R определяется как

![]() , (5.9)

, (5.9)