9.5 Защита судов и судового оборудования от коррозии

Для постройки корпусов морских судов применяют специальные легированные стали, имеющие, например, такой состав:

ВСтЗсп 0,14 - 0,22 % С ; 0,12 - 0,32 % Si ; 0,4 - 0,65 % Мn ; 0,05% S; 0,04 % Р ; 0,3 % Сr ; 0,3 % Ni ; 0,35 % Сu.

10ХСНД 0,12 % С ; 0,8 - 1,1 % Si ; 0,5 - 0,8 % Mn; 0,035 % S; 0,035 % P; 0,6 - 0,9 % Cr ; 0,5 - 0,8 % Ni; 0,4 - 0,65 % Cu.

В судостроении используются также нержавеющие стали, содержащие 17 - 19% Сr, 8 - 10 % Ni. Они являются коррозионно-стойкими в морской воде в условиях равномерного их обтекания движущейся морской водой. Коррозионная стойкость нержавеющих сталей определяется пассивным состоянием их поверхности вследствие наличия оксидной пленки Сr2Оз. Это пассивное состояние является неустойчивым из-за содержащихся в морской воде ионов хлора Сl-. В движущейся морской воде пассивное состояние нержавеющих сталей усиливается благодаря повышенному притоку кислорода. При недостатке кислорода в застойных зонах, в зазорах происходит местное нарушение неустойчивого пассивного состояния, и сталь переходит в активное состояние, протекает язвенная или пиггинговая коррозия.

Титановые сплавы используются в судостроении для плакирования стальных листов, изготовления гребных винтов, корпусов подлодок; танков для сжиженных газов, для химически активных веществ, продуктов питания и т.д. Коррозионная стойкость титановых сплавов объясняется наличием оксидной пленки на его поверхности.

Лакокрасочные покрытия получили очень широкое распространение для защиты от коррозии и обрастания корпусов судов и судовых конструкций. Зона переменной ватерлинии, подверженная интенсивной коррозии, защищается, в основном, с помощью лакокрасочных покрытий. В процессе эксплуатации судов возможно частичное разрушение лакокрасочного покрытия. Оголенные от покрытия участки являются анодными по отношению к участкам с не разрушенным покрытием, поэтому подвержены интенсивной язвенной коррозии, скорость которой в несколько раз выше равномерной скорости коррозии металла без покрытия. Поэтому нанесение только качественных покрытий выполняет задачу защиты судовых конструкций. Срок защиты таких покрытий примерно два года, а междоковый период эксплуатации судов часто его превышает.

Электрохимическая защита судов и судового оборудования. В морском флоте протекторы применяются для местной и общей защиты корпусов морских судов от коррозии, для защиты балластных танков и отсеков сухогрузных и нефтеналивных судов, судовых теплообменных аппаратов.

Местная протекторная защита кормовой части корпуса судна и руля от контактной коррозии, обусловленной влиянием гребных винтов из цветных сплавов и нержавеющих сталей, устанавливается на всех морских судах. Протекторы устанавливаются равномерно по поверхности кормового подзора в непосредственной близости от гребных винтов; на пере руля устанавливается по одному протектору с каждой стороны.

В грузовых танках для сырой нефти протекторы устанавливаются в местах скопления подтоварной воды на днищевой обшивке, втором дне. В грузовых и балластных танках нефтеналивных судов, а также в топливно-балластных танках различных типов судов присутствуют взрывоопасные и горючие смеси паров нефтепродуктов и воздуха. При использовании протекторов из магниевых и алюминиевых сплавов в эти смеси добавится еще и водород. Воспламенение таких смесей возможно от искры, возникающей при обрыве протектора, его падении и ударе о корпусные конструкции либо от электрических искр, образующихся при возможном размыкании электрической цепи протектор - корпусная конструкция. Взрыво- и пожаробезопасность протекторной защиты на танкерах обеспечивается только при использовании протекторов из цинковых сплавов, так как при их анодном растворении практически отсутствует водородная деполяризация. Алюминиевые протекторы могут быть применены только в случае, если энергия удара при обрыве и падении протектора не превысит 28 кгс-м. Применение в танках нефтеналивных судов протекторов из магниевых сплавов не допускается.

Общая протекторная защита подводной части корпуса. Эффективность электрохимической защиты зависит от обоснованного выбора параметров ее работы. В качестве параметров защиты обычно принимаются плотность тока катодной поляризации и электродный потенциал металлической конструкции. Наиболее удобным для измерения является потенциал защищаемой конструкции. Однако значение стандартного потенциала стали не является консервативной величиной, оно несколько изменяется в зависимости от состава воды, скорости ее движения, температуры. Поэтому, более целесообразно принимать в качестве параметра электрохимической защиты сдвиг электродного потенциала от стандартного значения.

Основным критерием при выборе количества протекторов является необходимость сдвига потенциала защищаемой конструкции от стационарного на 100 мВ в наиболее удаленных от протектора участках подводной части корпуса. Плотность тока составляет 30 - 60 мА/м2.

Протекторы для общей защиты могут устанавливаться как одиночно, так и группами. Протекторы устанавливаются в районе скуловых поясов вдоль корпуса судна. В носовой и кормовой части корпуса группы протекторов располагаются примерно на уровне линии гребного вала. Расстояние между группами не должно превышать 15-20 метров.

Все алюминиевые и цинковые протекторы для защиты подводной части корпуса имеют вид бруска; алюминиевые - для защиты внутренних поверхностей танков - вид бруска (П-КОА-1), полусферы или усеченной пирамиды (П-КОА-3-3), а цинковые - для этой цели - вид бруска.

Типоразмер протекторов выбирают с учетом заданного срока службы защиты, фактической длительности балластировки и солености морской воды, а необходимое количество протекторов определяют из отношения площади защищаемой поверхности к зоне защитного действия протектора.

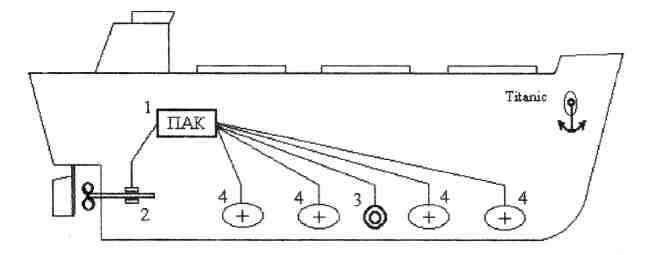

Катодная защита. В систему катодной защиты, применяемой на судах, входят аноды с околоанодными экранами, источники питания с измерительной и регулирующей аппаратурой, электроды сравнения. Схема расположения показана на рис. 18

Рис.18. Схема расположения элементов катодной защиты

- Полуавтомат-преобразователь (ПАК).

- Контактно-щеточные устройства.

- Электрод сравнения.

- Анодные узлы с околоанодными экранами.

В системах катодной защиты от коррозии подводной части корпусов судов используются платиновые аноды. Для экономии, на титановую подложку наносится платиново - иридиевый сплав в виде тонкой фольги. Анод заформовывается в диэлектрическую основу из пластмассы или стеклопластика. Вся эта конструкция называется анодным узлом, (АУ). Они бывают двух типов:

-АУ-1 (удлиненный) - размер околоанодной основы 660 х 180 х 35 мм, рабочая поверхность 10 х 490 мм, вес 6,1 кг, номинальный ток 27А; -АП-1 (протяженный) - размер околоанодной основы 1650 х 300 х 35, рабочая поверхность 10 х 1360, 17,7 кг, номинальный ток 63А.

Околоанодные экраны предназначены для уменьшения пиковых значений электродных потенциалов вблизи анодов и повышения равномерности распределения потенциала по защищаемой конструкции. Экраны имеют вид квадрата, круга, размером 2-3 метра. Околоанодные экраны изготавливаются в виде стеклопластикового покрытия, наформованного непосредственно на корпус судна или в виде накладного листа.

Для подключения к источнику питания служат электрические кабели, которые имеют вводы через обшивку корпуса. В местах токоввода устанавливаются специальные сальниковые уплотнения и защитные коробки.

Отечественная система катодной защиты для корпусов морских судов называется «Луга-1». Эта система предусматривает использование полупроводниковых автоматических катодных преобразователей серии ПАК, выпускаемых на две выходные мощности 3 и 5 кВт с питанием от судовой сети однофазного переменного тока частотой 50 Гц, напряжением 220В (ПАК-1) или 380В (ПАК-2). Количество преобразователей определяется числом анодных узлов, к одному преобразователю мощностью 3 кВт подключается до 4 АУ, к преобразователю мощностью 5 кВт - 5... 8 анодных узлов АУ-1. Оптимальное число АУ зависит от водоизмещения судна. До 60 тыс.т. применяют анодные узлы АУ-1, на более крупных судах применяют АП-1. Источники питания катодной защиты преобразуют переменный ток в постоянный напряжением 12... 24В. Выпрямители ПАК снабжены измерительными и регулирующими устройствами. Эти устройства служат для регистрации сигнала от датчиков, контролирующих эффективность защиты, для сравнения их показаний с заранее установленным эталонным напряжением и для регулирования значения выходного тока. В качестве датчиков сигнала для регулирующего устройства источника питания применяют электроды сравнения, установленные на корпусе судна. Электроды сравнения, имеющие постоянный собственный электродный потенциал, служат для измерения потенциала защищаемой конструкции. Значение этого потенциала позволяет установить основной критерий защиты - сдвиг потенциала от стационарного. Используются хлорсеребряные электроды сравнения (Е = +0,24В).

Полная защита от коррозии стали в морской воде достигается при величине защитного потенциала 540... 650 мВ. Верхнее значение защитного потенциала (0,8... 0,85В) ограничивается опасностью разрушения лакокрасочного покрытия. При более высоких значениях потенциалов вследствие подщелачивания прикатодного пространства происходит разрушение покрытия.

При установке электрохимической защиты применяется контактно-щеточное устройство (КЩУ), предназначенное для подключения к защите валовинтового комплекса. КЩУ состоит из бронзового разъемного кольца, щеткодержателей, медно-графитовых контактных щеток.

Изменение свойств коррозионной среды. При эксплуатации судовых двигателей, паровых котлов применяется технологическая вода (специально подготовленная природная вода).

Природная вода содержит растворенные газы (N2, 02 , С02 , H2S), а также карбонаты, сульфаты, силикаты, органические вещества, поэтому не может быть использована в технологических целях. Особенно опасно присутствие кислорода. Свободная С02 препятствует образованию на поверхности металла защитного слоя продуктов коррозии, а взаимодействуя с водой, дает угольную кислоту, усиливающую коррозию. H2S разъедает металлы с образованием сульфидов, которые образуют в трубах и котлах скопление грязи и ила.

Удаление газов из природной воды производится механическим и химическим путем. Механическим путем газы удаляются в аппаратах, в которых подогретая вода стекает тонким слоем по стенкам. При химическом способе воду пропускают через слой железных стружек (опилок), либо добавляют вещества, связывающие газы (гидразин, сульфит натрия). Растворенные в воде вещества могут образовывать накипи, поэтому также подлежат удалению при подготовке воды.

На морском флоте ингибиторы применяются:

в системах судовых энергетических установок;

для защиты от коррозии балластных танков и цистерн судов и металлических доков.

В системах охлаждения судовых ДВС используются неорганические присадки (ингибиторы) (1) нитритно-хроматные, (2) хроматно-щелочные и (3) нитритно-щелочные присадки 0,25% NaN02 +025% К2Сr207 (1)

0,12% К2СrO4 + 0,04% NaOH (2)

0,20% NaN02 + (0,05... 0,08%) Na3P04 (3)

Эти ингибиторы являются анодными, и при их применении следует тщательно контролировать минимальную концентрацию присадки. При недостаточной концентрации присадки происходит лишь частичное пассивирование поверхности. Хроматные ингибиторы токсичны, защитное действие хроматов резко падает с повышением концентрации хлоридов.

Ингибитор экранирующего действия ИП-1 - это поверхностно-активное вещество с углеводородной цепью (выше С21), растворяющейся в нефтепродуктах и обладающий хорошей адгезией к металлу. Ингибитор ИП-1 вытесняет с поверхности металла воду и образует защитную гидрофобную пленку, может применяться на поверхностях, покрытых ржавчиной. Используется 5 - 7% раствор ингибитора в веретенном масле.

Как средство предотвращения коррозии, а также для снижения пожаро- и взрывоопасности на танкерах используются "инертные" газы. В качестве "инертных" газов применяются газы, представляющие собой отработанные и очищенные продукты сгорания топлива или газы от специальных автономных газогенераторов. Дымовые газы котлов имеют примерный состав: 80% N2, 13% С02, 3% 02, 0,3% S02, 0,1% СО, 10% Н20, твердые частицы. Основная обработка «инертного газа» заключается в его очистке от сажи и сернистых соединений, уменьшение содержания кислорода с помощью химических реагентов, осушения и охлаждения (остаточное содержание 02 < 1 % , S02 < 0,001 % )