- •1. Область применения и достоинства листовой штамповки

- •2. Классификация операций листовой штамповки

- •3. Раскрой листового материала, значение его для экономии материала. Ким.

- •4. Резка листового металла на ножницах. Характеристика процесса резки

- •5.Стадии деформирования металла при вырубке и пробивке в штампах

- •6.Усилие вырубки-пробивки, методы его уменьшения, работа деформации.

- •7. Определение центра давления штампа при вырубных и пробивных операциях.

- •8. Пружинение после гибки

- •9. Расчет размеров заготовки при гибке.

- •10. Коэффициент вытяжки и его зависимость от различных факторов.

- •11. Определение числа и последовательности переходов (операций) при вытяжке

- •12. Определение затрачиваемой работы при вытяжке без утонения стенок

- •13. Растяжка (полая вытяжка-формовка)

- •Д еталь, полученная внутренней гидравлической формовкой.

- •14. Обжим.

- •15. Правка и чеканка.

11. Определение числа и последовательности переходов (операций) при вытяжке

Если известны допустимые коэффициенты вытяжки для 1-ой и последующих операций (определенные расчетом или принятые по экспериментальным данным), то диаметры полуфабрикатов (по переходам вытяжки) можно определить по формулам:

…

где

- среднеарифметический коэффициент

вытяжки, равный

- среднеарифметический коэффициент

вытяжки, равный

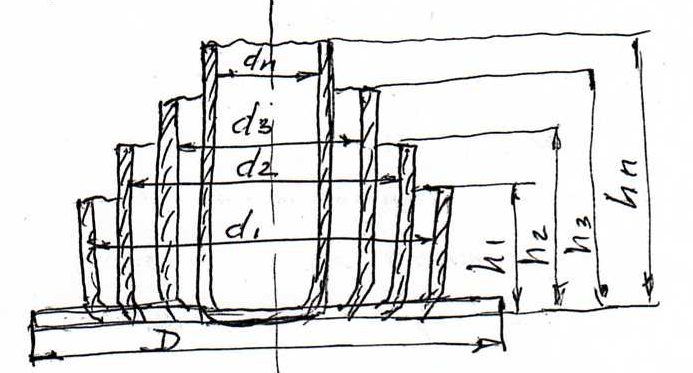

Схема для опр. числа переходов вытяжки

Прологарифмировав уравнение для

получим:

получим:

;

;

Значение коэффициентов вытяжки для

1-ой и последующих операций в зависимости

от пластичности материала, его

относительной толщины, радиусов

закруглений матрицы и способов вытяжки

(с прижимом или без него) выбирают по

таблицам и ведут расчет диаметров

,

,

,

…,

.

,

…,

.

Примерную высоту полуфабрикатов по

переходам вытяжки можно определить по

формуле (для цилиндрических деталей):

где D – диаметр заготовки, – диаметр полуфабриката после n переходов (операций)

Более точно высоту полуфабрикатов можно определить по формулам из справочной литературы.

12. Определение затрачиваемой работы при вытяжке без утонения стенок

Величину затрачиваемой работы при

вытяжке необходимо знать для правильного

выбора пресса для проведения вытяжки.

Эта работа при большой глубине вытяжки

может быть весьма значительной. По

соответствующим формулам можно определить

максимальное усилие вытяжки, однако

это усилие на протяжении хода пуансона

не остается постоянным. Поэтому

затрачиваемую при вытяжке работу

вычисляют не по максимальному усилию,

а по среднему его значению

вычисляют не по максимальному усилию,

а по среднему его значению

На практике можно пользоваться более упрощенными зависимостями (как произведение среднего усилия на глубину вытяжки h ):

-

для 1-ой операции

(Дж);

(Дж);

-

для 2-й и последующих

(Дж);

(Дж);

где

и

и

– глубина вытяжки на 1-ой и последующих

операциях, мм;

– глубина вытяжки на 1-ой и последующих

операциях, мм;

и

и

– среднее усилие, Н;

– среднее усилие, Н;

и

и

– максимальное усилие вытяжки на 1-ой

и последующих операциях, Н;

– максимальное усилие вытяжки на 1-ой

и последующих операциях, Н;

и

и

– эмпирические коэффициенты,

характеризующие степень полноты диаграмм

усилий вытяжки на 1-ой и последующих

операциях, которые выбирают в зависимости

от коэффициентов вытяжки

– эмпирические коэффициенты,

характеризующие степень полноты диаграмм

усилий вытяжки на 1-ой и последующих

операциях, которые выбирают в зависимости

от коэффициентов вытяжки

и

и

.

.

Так, при

,

,

;

;

=0,70…0,90,

.

.

13. Растяжка (полая вытяжка-формовка)

Растяжка - это технологическая операция, при которой происходит расширение пустотелых деталей или трубчатых заготовок за счёт растяжения металла изнутри в радиальном направлении, т.е. выпучивание. При этом полученное сечение изделия становится больше, чем предварительно вытянутой заготовки.

В производстве встречаются случаи, когда на полых изделиях необходимо получить выпуклости, впадины, орнаменты и др., что и выполняется операцией формовки.

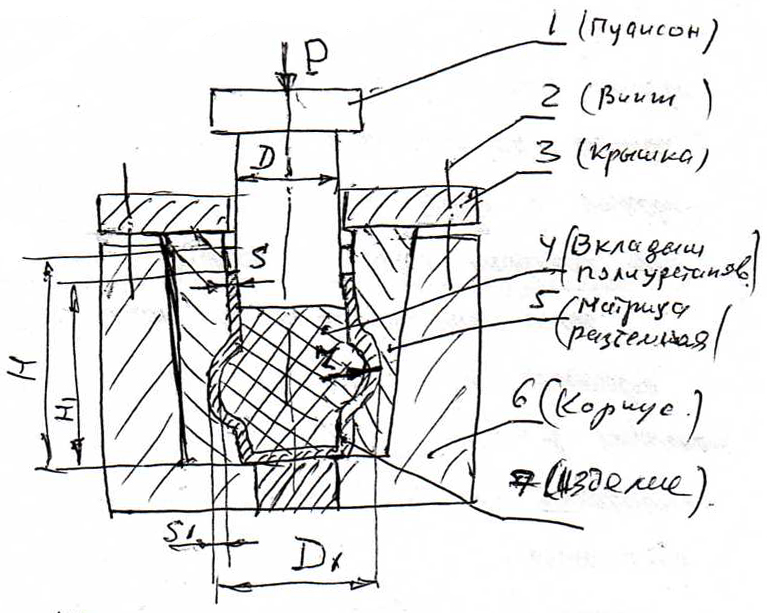

Штампы для формовки (растяжки) изнутри (выпучивание) имеют разъёмную матрицу и разжимное (механическое, резиновое, жидкостное или другое) эластичное устройство в качестве пуансона.

Д еталь, полученная внутренней гидравлической формовкой.

При деформации заготовки возникают тангенциальные ε, меридиальные ε2 и радиальные ε3 деформации.

Штамп для формовки эластичным

(полиуретановым) пуансоном.

Наибольшими

являются тангенциальные деформации,

который рассчитывается по формуле:

,

где D1 и D

– начальный и конечный диаметр изделия

(≈ внутренним размерам матрицы).

,

где D1 и D

– начальный и конечный диаметр изделия

(≈ внутренним размерам матрицы).

Толщину стенки детали после деформации можно определить по формуле:

S1=

S где

S1 и S

– толщина стенки заготовки до и после

деформации.

где

S1 и S

– толщина стенки заготовки до и после

деформации.

Усилие деформирования, необходимое для выбора оборудования, определяют по формуле:

P=q∙F=q∙ ,

где q- удельное усилие

(давление) со стороны пуансона, которое

можно определить по формуле: q≥

,

где q- удельное усилие

(давление) со стороны пуансона, которое

можно определить по формуле: q≥ ∙s∙

∙s∙ .

.

где - предел текущести материала изделия (заготовки).

= r-

= r-

- радиус кривизны детали в продольном

сечении по средней линии.

- радиус кривизны детали в продольном

сечении по средней линии.