- •1. Область применения и достоинства листовой штамповки

- •2. Классификация операций листовой штамповки

- •3. Раскрой листового материала, значение его для экономии материала. Ким.

- •4. Резка листового металла на ножницах. Характеристика процесса резки

- •5.Стадии деформирования металла при вырубке и пробивке в штампах

- •6.Усилие вырубки-пробивки, методы его уменьшения, работа деформации.

- •7. Определение центра давления штампа при вырубных и пробивных операциях.

- •8. Пружинение после гибки

- •9. Расчет размеров заготовки при гибке.

- •10. Коэффициент вытяжки и его зависимость от различных факторов.

- •11. Определение числа и последовательности переходов (операций) при вытяжке

- •12. Определение затрачиваемой работы при вытяжке без утонения стенок

- •13. Растяжка (полая вытяжка-формовка)

- •Д еталь, полученная внутренней гидравлической формовкой.

- •14. Обжим.

- •15. Правка и чеканка.

5.Стадии деформирования металла при вырубке и пробивке в штампах

Вырубка – полное отделение металла по замкнутому контуру, при этом отделяемая часть является изделием. Пробивка - получение отверстий в изделии, при этом отделяемая часть является отходом. Процесс вырубки-пробивки, как и процесс отрезки, протекает в 3 стадии:

Первая стадия - это упругая деформация и начало пластической. Пуансон вначале производит сжатие металла, при этом появляется упругий прогиб и металл слегка выдавливается в отверстие матрицы.

Вторая стадия - происходит дальнейшая пластическая деформация. Вблизи режущих кромок матрицы и пуансона создается концентрация напряжений, что вызывает течение металла и образование зоны сжатия. В результате этого развивается деформация сдвига, которая сопровождается изгибом и растяжением волокон вплоть до начала образования скалывающих трещин.

Третья стадия - при дальнейшем опускании пуансона, когда его давление достигает максимальной величины, равной сопротивлению среза, в металле у режущих кромок матрицы и пуансона появляются скалывающие трещины, после чего и происходит полное отделение вырубаемого или пробиваемого контура.

При вырубке и пробивке возникающие напряжения распределены по очагу деформации неравномерно. Это вызывает и неравномерное распределение деформаций в слоях металла, параллельных плоскости заготовки и по её толщине.

Напряженное и деформированное состояние при вырубке и пробивке - объёмное. Неравномерность распределения напряжений и деформаций объясняется действием изгибающих моментов, возникающих при вырубке и пробивке из-за наличия зазора Z между пуансоном и матрицей.

При Z>Zопт скалывающие трещины создаются в средних слоях металла. С увеличением Z изгибающий момент увеличивается, вызывает увеличение растягивающих напряжений в зоне деформации. При этом трещины скалывания выходят на поверхность листа. На некотором удалении от режущих кромок и образуется заусенец.

При Z<Zопт скалывающие трещины не совпадают, при этом на детали образуется 2 и более блестящих полисов, разделенных между собой зонами скалывания.

Θ-угол наклона скалывающих трещин. При Z=Zопт скалывающие трещины от пуансона и матрицы встречаются и поверхность раздела наиболее качественна.

Схема разделения металла:

а) НАЧАЛЬНОЕ ВДАВЛИВАНИЕ ПУАНСОНА

б) НАДРЕЗ ВОЛОКОН

в) ОБРАЗОВАНИЕ ТРЕЩИН СКАЛЫВАНИЯ

г) РАЗДЕЛЕНИЕ МЕТАЛЛА

Р – усилие вырубки(пробивки)

6.Усилие вырубки-пробивки, методы его уменьшения, работа деформации.

Усилие вырубки-пробивки

зависит от сопротивления срезу Gср,

материала заготовки, толщины материала

S,

длины (периметра) отделяемого контура

L,

формы и состояния рабочих кромок пуансона

и матрицы и зазора между ними Z,

скорости деформирования, глубины

внедрения пуансона в металл в момент

появления трещин скалывания и определяется

по формуле:

1

1

где k-коэффициент, учитывающий притупление рабочих кромок пуансона и матрицы, k=1.1…1.3; F - площадь боковой поверхности отделяемой части металла, F=L*S.

Из формулы видно, что Р будет максимальным в начале процесса вырубки и пробивки, когда F или S имеют максимальное значение.

При вырубке с малым

зазором деталь остается в матрице, а

отход (лист) плотно охватывает пуансон.

В связи с этим при рабочем ходе пуансона

необходимо преодолевать не только

технологическое усилие вырубки-пробивки

Р, но и сопротивление сил трения Fм,

возникающих при перемещении детали

относительно матрицы, и сопротивление

сил трения Fп

на контактной поверхности пуансона и

отхода (листа) металла. В этом случае

усилие пресса равно:

При обратном ходе

пуансон преодолевает только сопротивление

сил трения съему отхода с пуансона Fп.

Сумму сил Fм+Fп

называют усилием проталкивания, т.е.

а силу Fп

– усилием съема

а силу Fп

– усилием съема

где Ксн, Кпр –

коэффициенты (относительные усилия)

проталкивания и снятия.

где Ксн, Кпр –

коэффициенты (относительные усилия)

проталкивания и снятия.

В зависимости от толщины металла S, числа одновременно штампуемых деталей, и типа штампа (простого или последовательного действия) Ксн=0.02…0.20; Кпр=0.05…0.14. При этом чем толще металл, тем больше относительное усилие съема и проталкивания, т.е. тем больше Ксн и Кпр.

Для уменьшения усилия вырубки и пробивки применяют различные способы:

-вырубку контура по частям;

-вырубку-пробивку пуансонами разной длины со ступенчатым расположением рабочих кромок;

-вырубку-пробивку с помощью пуансонов и матриц с наклонными (скошенными) кромками, при этом процесс вырубки-пробивки происходит постепенно (как при отрезке на ножницах с наклонным ножом). В результате усилие вырубки-пробивки можно уменьшить на 30-40%.

При этом скосы (углы наклона) рабочих кромок инструмента делают симметричными относительно оси инструмента для уравновешивания горизонтальных проекций усилий вырубки и пробивки. Применение скосов вызывает изгиб той части металла, которая соприкасается с инструментом, имеющим наклонные рабочие кромки. Поэтому при вырубке скосы делаются на матрице; при пробивке – на пуансоне.

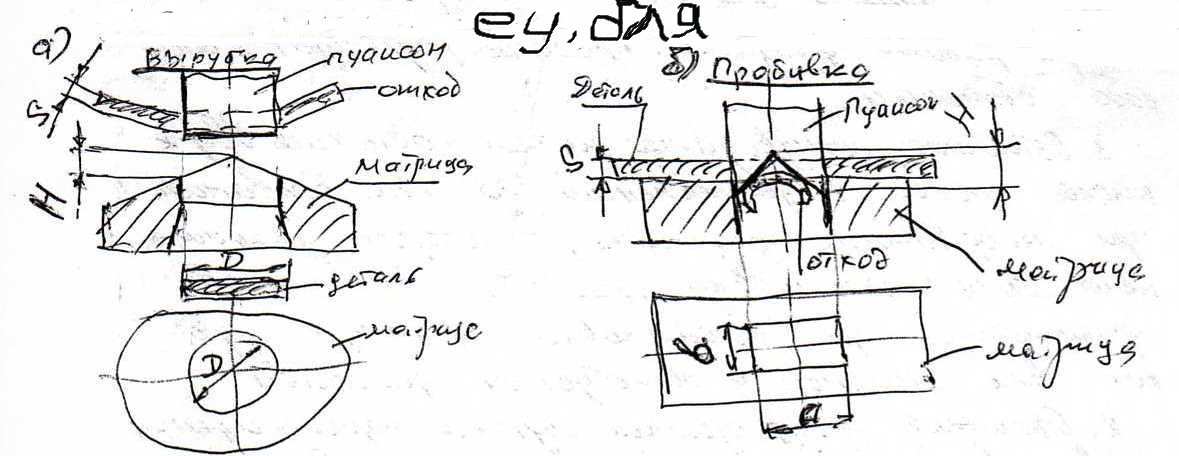

Схема вырубки (а) и пробивки (б) матрицей и пуансоном со скошенными (наклонными) кромками.

При вырубке круглой заготовки диаметром D в матрице с двусторонним скосом (схема а) усилие вырубки-пробивки определяется по формулам:

-при высоте скоса

Н=S  2

2

-при высоте скоса

Н=(0.5-1.0)S  3

3

При пробивке прямоугольного отверстия с размерами a*b пуансоном с двусторонним скосом (схема б) усилие определяется по формуле:

-при высоте скоса Н=S Р=2S*Gср*(a+0.5b); 4

-при высоте скоса

Н>S  5

5

Работа деформирования может быть определена, как и при отрезке, по формуле: А=(Р*Н)/1000, кДж, где Р – усилие, рассчитанное по формулам 1, или 2…5 (при скошенных кромках), Н – рабочий ход, мм.

Работу деформирования можно определить и по формуле А=Рср*S=λ*Р*S, где λ – коэффициент, величина которого зависит от толщины материала S, его рода и твердости. λ=0.15…0.75. При этом чем тверже и толще металл, тем значение λ – меньше.