1.2. Виды токарных работ и применяемый инструмент

Метод формообразования поверхностей при токарной обработке характеризуется вращательным движением заготовки и поступательным движением инструмента. Движение подачи осуществляется параллельно оси вращения заготовки (продольная подача), перпендикулярно оси вращения заготовки (поперечная подача) и под углом к оси вращения заготовки (наклонная подача).

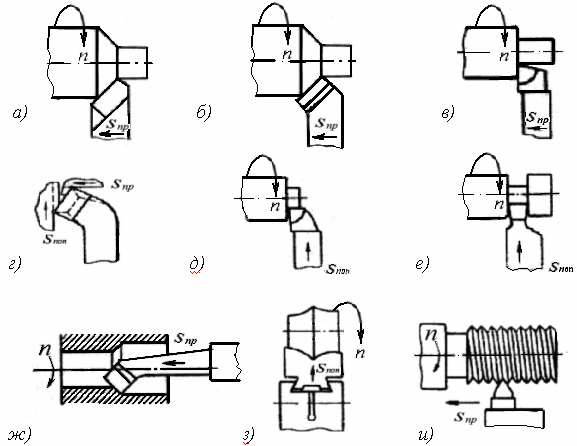

На токарных станках обрабатывают, как правило, детали типа тел вращения, к которым относятся гладкие и ступенчатые валы, зубчатые колеса, втулки, крышки, шкивы и т.п. Виды токарной обработки приведены на рис. 4.5, 4.6.

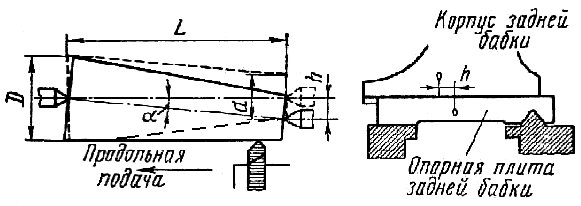

В качестве технологической оснастки при токарной обработке используются трёхкулачковые, четырёхкулачковые и поводковые патроны (рис. 4.7, а, б, в), центры (рис. 4.7, б, в), оправки (рис. 4.7, в) и люнеты (рис. 4.8, а, б).

Инструментами для токарной обработки служат различные резцы (рис. 4.5): проходные, подрезные, отрезные, канавочные, резьбовые, расточные, фасонные, а также осевой инструмент – сверла, зенкеры, развертки, метчики, плашки.

Режущие свойства инструментов зависят от твердости и правильной заточки режущей части. Основные элементы режущей части представлены на рис. 4.9.

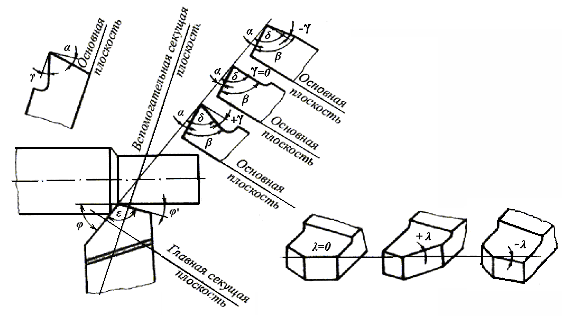

Для определения углов режущей части токарного резца, имеющей форму клина, пользуются исходными плоскостями: плоскостью резания и основной плоскостью (рис. 4.10).

Рис. 4.5. Основные виды токарных работ и типы резцов: а – продольное точение прямым проходным резцом; б – продольное точение проходным отогнутым резцом; в – продольное точение проходным упорным резцом; г – продольное и поперечное точение проходным отогнутым резцом; д – подрезка торца (поперечное точение) подрезным резцом; е – точение канавок и отрезание отрезным (канавычным) резцом; ж – растачивание отверстия расточным резцом; з – фасонное точение призматическим фасонным резцом; и – точение резьбы резьбовым резцом

а)

в)

б)

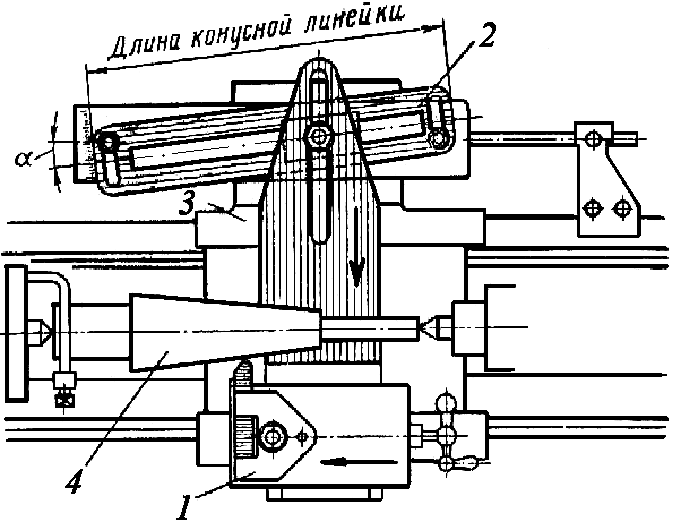

Рис. 4.6. Точение

конусов: а – поворотом салазок

поперечного суппорта; б – с помощью

конусной линейки; в – поперечным

смещением корпуса задней бабки

а)

б)

г)

в)

Рис. 4.7. Установка заготовок: а

– в трёх- кулачковом патроне и заднем

центре; б – в

четырёхкулачковом

патроне; в – в повод-ковом

патроне и заднем центре; г –

на планшайбе

б)

а)

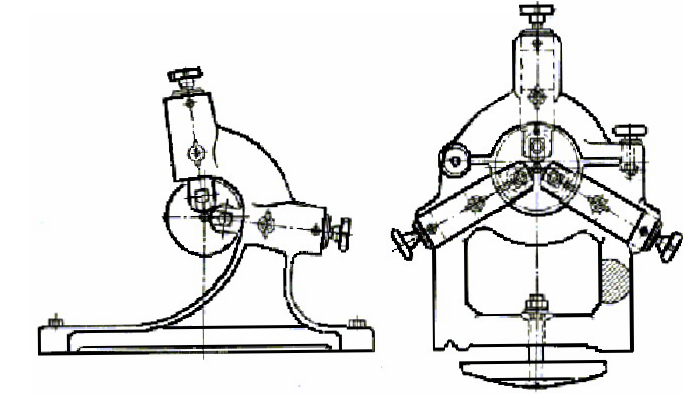

Рис. 4.8. Люнеты

для токарных станков: а –

подвижный; б – неподвижный

Рис. 4.9. Основные элементы режущей Рис. 4.10. Основные поверхности в

части резца: 1 – передняя поверхность резца; процессе резания: 1 – обрабатываемая

2 – главное режущее лезвие; 3 – главная поверхность; 2 – обработанная поверх-

задняя поверхность; 4 – вспомогательная ность; 3 – поверхность резания;

задняя поверхность; 5 – вспомогательное 4 – основная плоскость; 5 – плоскость

режущее лезвие; 6 – вершина резца резания; 6 – главная секущая плоскость

Углы токарного резца делятся на углы в главной секущей плоскости и углы в плане.

В главной секущей плоскости (рис. 4.11), перпендикулярной плоскостям резания и основной, измеряют углы γ, α, β, δ:

1. Передний угол γ – угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главное режущее лезвие. Передний угол может быть положительным, равным нулю и отрицательным.

2. Задний угол α – угол между главной задней поверхностью резца и плоскостью резания, уменьшает трение между обработанной поверхностью и резцом.

3. Угол заострения β – угол между передней и главной задней поверхностями резца. Определяется расчетом β = 900 – (α + γ).

4. Угол резания δ – угол между передней поверхностью резца и плоскостью резания. Определяется δ = (900 – γ).

Углы в плане измеряют в основной плоскости (рис. 4.11) .

5. Главный угол в плане φ – угол между главной проекцией режущего лезвия на основную плоскость и направлением подачи.

6. Вспомогательный угол в плане φ1 – угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, обратным направлению подачи.

7. Угол при вершине ε – угол между проекциями главного и вспомогательного режущего лезвия на основную плоскость. Определяется расчетом ε = 1800 – (φ + φ1).

Рис. 4.11. Геометрические параметры режущей части токарного резца

Для измерения углов используются угломеры различных конструкций (рис. 4.12).

Прибор ПКР (рис. 4.12, а) содержит основание 1, каретку 2 со столом 3, поворотную стойку 7 с измерительной головкой 5. Измерительная головка 5 имеет шкалу 6 с указателем 14 и измерительный шаблон 9, выполненный в виде части пустотелого цилиндра с основанием в виде прямоугольного сектора, вершина которого расположена на оси поворота стойки 4. Для измерения резец следует положить основанием на стол и прижать одну из боковых поверхностей его зажимной части к стенке открытого паза стола. Приставляя измерительные плоскости А, Б, В шаблона 9 к соответствующим поверхностям токарного резца, можно определить углы φ, φ1 по шкале 6, а углы γ, α, α1, λ по шкале 8 (см. схемы измерения).

Универсальный угломер ЛМТ (рис. 4.12, б) предназначен для измерения переднего угла γ, главного и вспомогательного задних углов α и α1, главного и вспомогательного углов в плане φ и φ1, угла наклона главного режущего лезвия λ резца. Угломер состоит из плиты 1, или основания, служащего основной плоскостью, вертикальной стойки 2, по которой перемещается устройство, состоящее из блоков 3, трех шкал с измерительными линейками, или ножами 4. Шкальное устройство направляется по шпонке в шпоночном пазу и при необходимости после ослабления фиксатора 6 может поворачиваться в любом положении по высоте. Основная плоскость угломера снабжена направляющей линейкой 5, служащей для правильной установки резца при изменении углов в плане φ и φ1.

Настольный угломер ВНИИ (рис. 4.12, в) состоит из основания 1, поворотного стола 2, стойки 3 и измерительной головки 4 со шкалой 5 и измерительным шаблоном 6. Для измерения угла заточки резца его устанавливают на стол своей опорной или боковой поверхностью. При измерении переднего и заднего углов плоскость шкалы 5 и измерительный шаблон 6 следует располагать в главной секущей плоскости. При измерении это производится на глаз, что является основным недостатком прибора.