- •Лабораторная работа №1 Получение литых заготовок

- •1. Общие сведения

- •1.1. Получение отливок в песчано-глинистых формах

- •1.1.1. Изготовление модельного комплекта

- •1.1.2. Разработка чертежа отливки

- •1.1.3. Изготовление модели

- •1.1.4. Изготовление стержневого ящика

- •1.1.7. Изготовление стержней

- •1.1.8. Изготовление литейной формы

- •1.2. Литье в металлические формы

- •1.2.1. Центробежное литьё

- •1.2.2. Литьё в кокиль

- •2. Порядок проведения работы

- •3. Содержание отчета

1.2. Литье в металлические формы

Литье в металлические формы является частью специальных видов литья и объединяет такие способы, как литье в кокиль, центробежное литье, литье под давлением. В данной работе будут рассмотрены первые два способа.

1.2.1. Центробежное литьё

Сущность этого метода заключается в заливке расплавленного металла во вращающуюся форму. Под действием центробежных сил жидкий металл прижимается к стенкам формы и в таком положении затвердевает. После затвердевания металла вращение формы прекращается и готовая отливка извлекается из формы.

Этим способом получают отливки, представляющие собой тела вращения типа втулок, колец, труб и т.п.

При центробежном литье отверстие получается без применения стержней, отливки отличаются высокой плотностью и механическими свойствами. К преимуществам этого способа следует отнести высокую производительность процесса, а также отсутствие литниковой системы, что уменьшает расход металла.

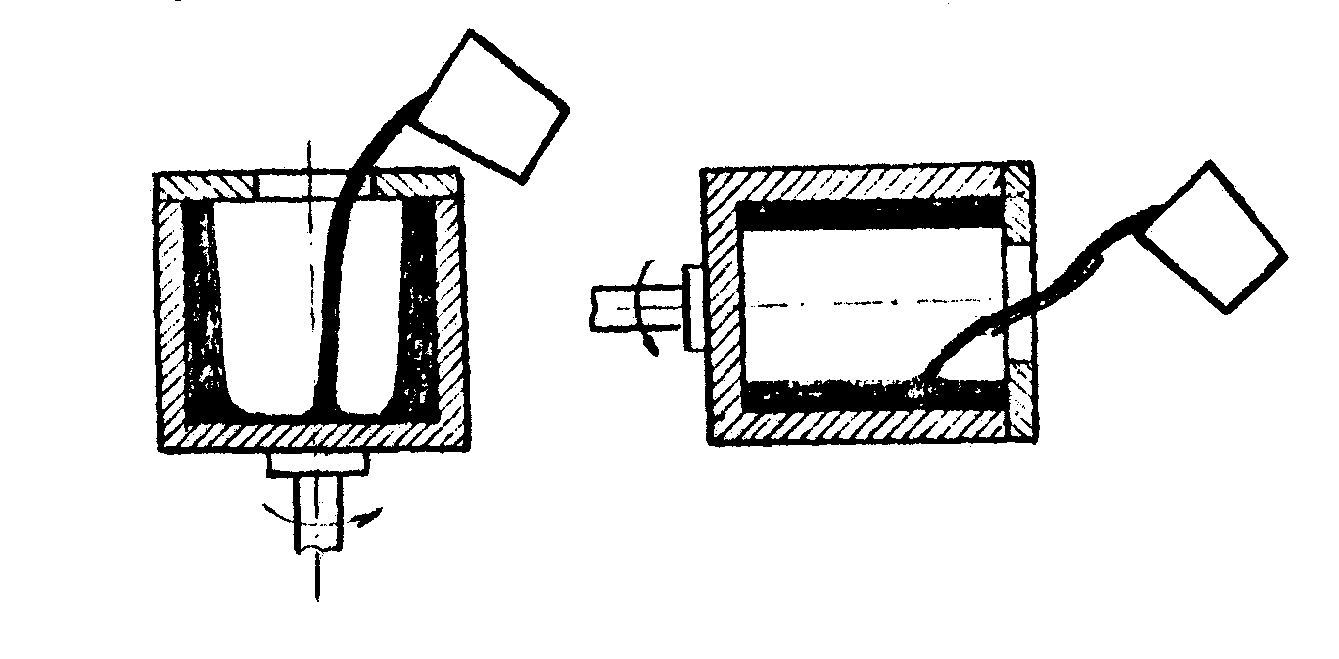

Отливки при этом способе производятся на специальных центробежных машинах. В зависимости от расположения оси вращения формы в пространстве различают машины с горизонтальными и вертикальными осями вращения (рис. 1.9).

В форме с вертикальной осью вращения внутренняя поверхность отливки получается параболической формы, вследствие чего на этих машинах отливают заготовки небольшой высоты. На машинах с горизонтальной осью вращения можно отливать заготовки практически любой длины.

а)

б)

п

п

Рис. 1.9. Схемы получения центробежных отливок:

а – с вертикальной осью вращения формы; б – с горизонтальной осью вращения формы

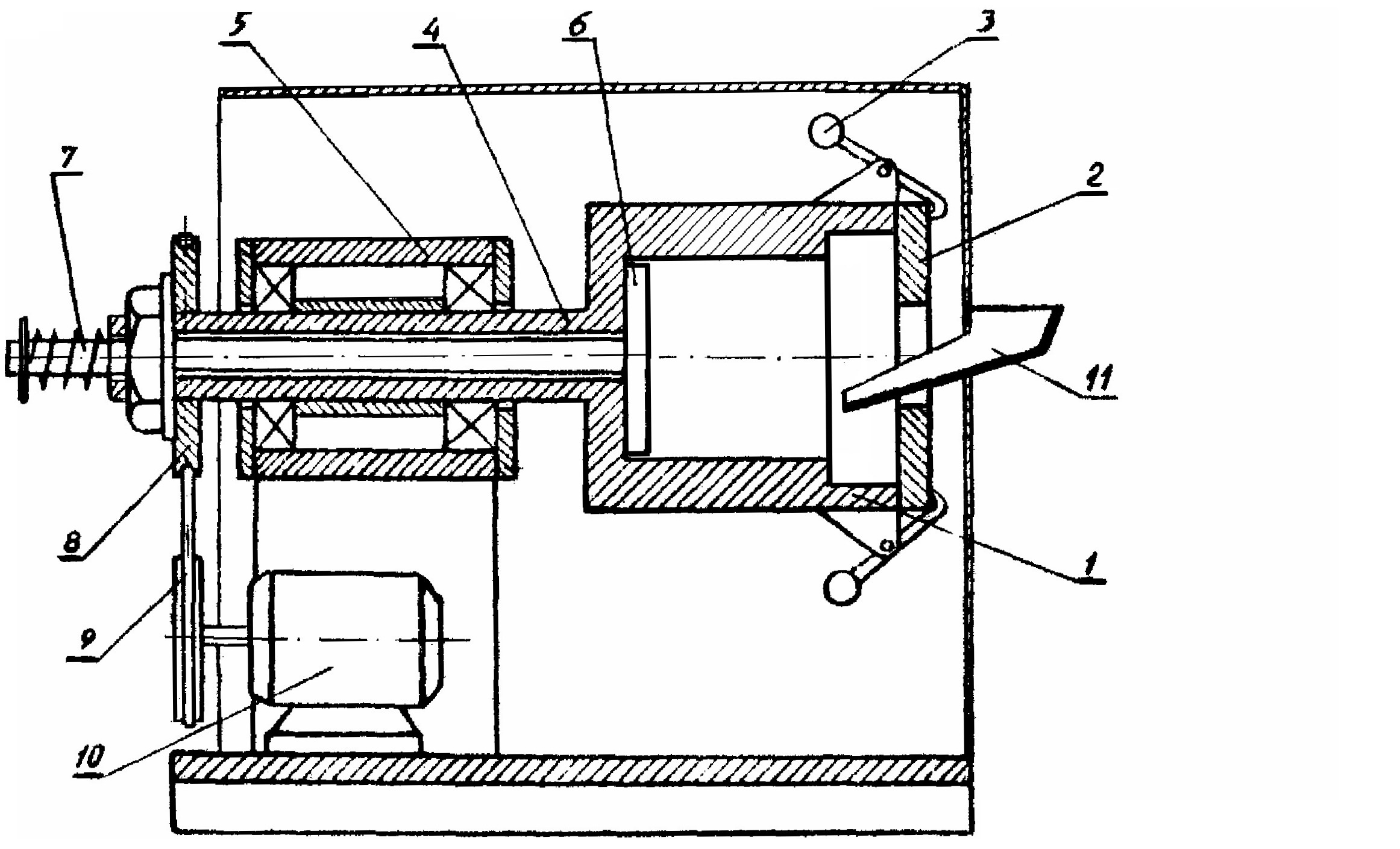

На рис. 1.10 представлена схема общего вида центробежной машины с горизонтальной осью вращения для отливки детали втулка.

Рис. 1.10. Схема общего вида центробежной машины: 1 – разъёмная форма;

2 – крышка; 3 – зажим; 4 – несущий вал; 5 – корпус; 6 – толкатель; 7 – подпружиненная штанга; 8, 9 – клиноремённая передача; 10 – электродвигатель; 11 – лоток

Вращающаяся разъемная форма 1 закрывается крышкой 2 с помощью подпружиненных зажимов 3. Несущий вал 4 литейной формы вращается в корпусе 5 на двух подшипниках от электродвигателя 10 через клиноремённую передачу 8 и 9. Для выталкивания отливки из формы служит подпружиненная штанга 7 с толкателем 6. Заливка жидкого металла осуществляется через лоток 11.

1.2.2. Литьё в кокиль

Кокиль – это постоянная металлическая форма, выполняемая из чугуна или стали. Принцип заливки жидкого металла в кокиль такой же, как и в песчано-глинистые формы через литниковую систему.

Литьё в кокиль значительно выгоднее, чем литьё в песчано-глинистые формы, за счет его многократного использования. Кокили в зависимости от заливаемого в них сплава могут выдержать большое количество заливок (от сотен до десятков тысяч). Стойкость кокилей будет зависеть от температуры заливаемого сплава: чем ниже температура, тем выше их стойкость. Стойкость кокилей повышают предварительным их подогревом.

Отливки, получаемые при литье в кокиль, отличаются чистотой поверхности, точностью размеров, высокими механическими свойствами.

Однако применение кокилей ограничивается деталями сравнительно простой конфигурации, так как выполнить в металле контур детали сложной формы трудно и весьма дорого.

Из всего объема литья в машиностроении методом литья в кокиль получают до 45 % всех отливок из алюминиевых и магниевых сплавов, 11 % чугунных отливок и только 6 % – стальных. Чугунные отливки получаются с отбелённой структурой, поэтому их подвергают графитизирующему отжигу.

Экономическая целесообразность применения литья в кокиль имеет место в серийном и массовом производстве за счёт возможности частичной или полной механизации процесса.

По конструкции кокили бывают вытряхные, разъемные из двух или нескольких частей, с металлическими или песчаными стержнями, с толкателями для извлечения отливок из формы и т.п.

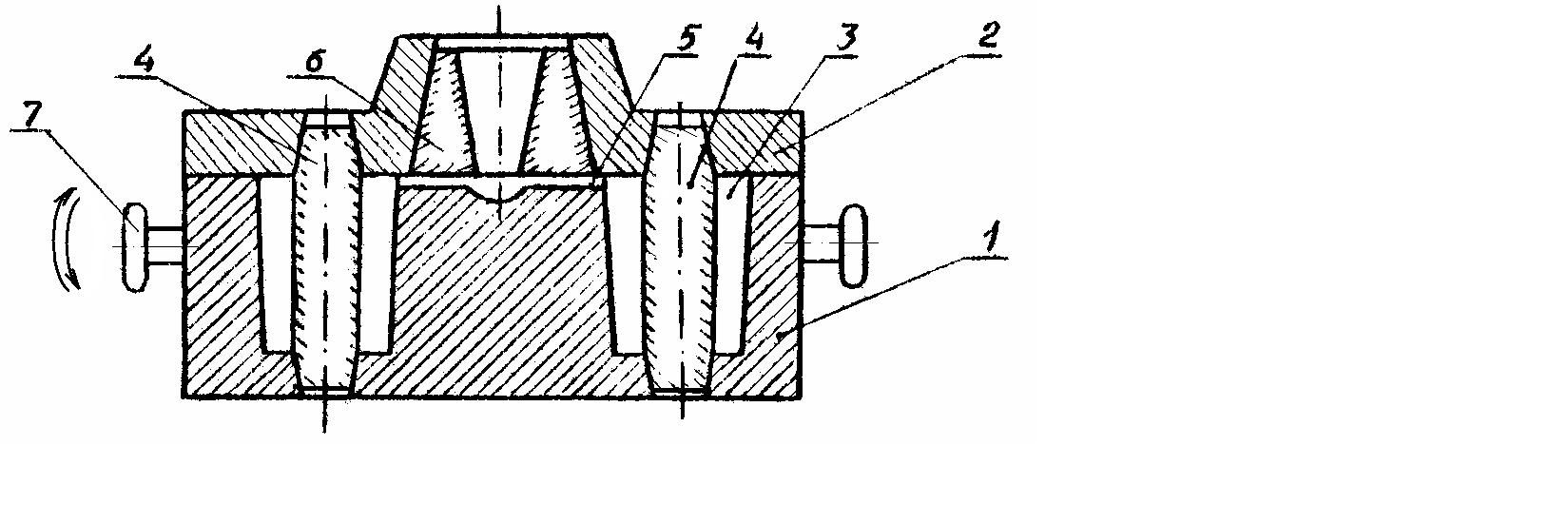

Наиболее простым по конструкции являются вытряхные кокили, которые применяются большей частью при отливке чугунных и стальных отливок. На рис. 1.11 приведен разрез вытряхного кокиля для отливки чугунных втулок.

Рис. 1.11. Вытряхной кокиль: 1 – корпус; 2 – крышка; 3 – полость для отливки; 4 – стержень; 5 – литниковые каналы; 6 – литниковая чаша; 7 – цапфы для поворота кокиля на 180о

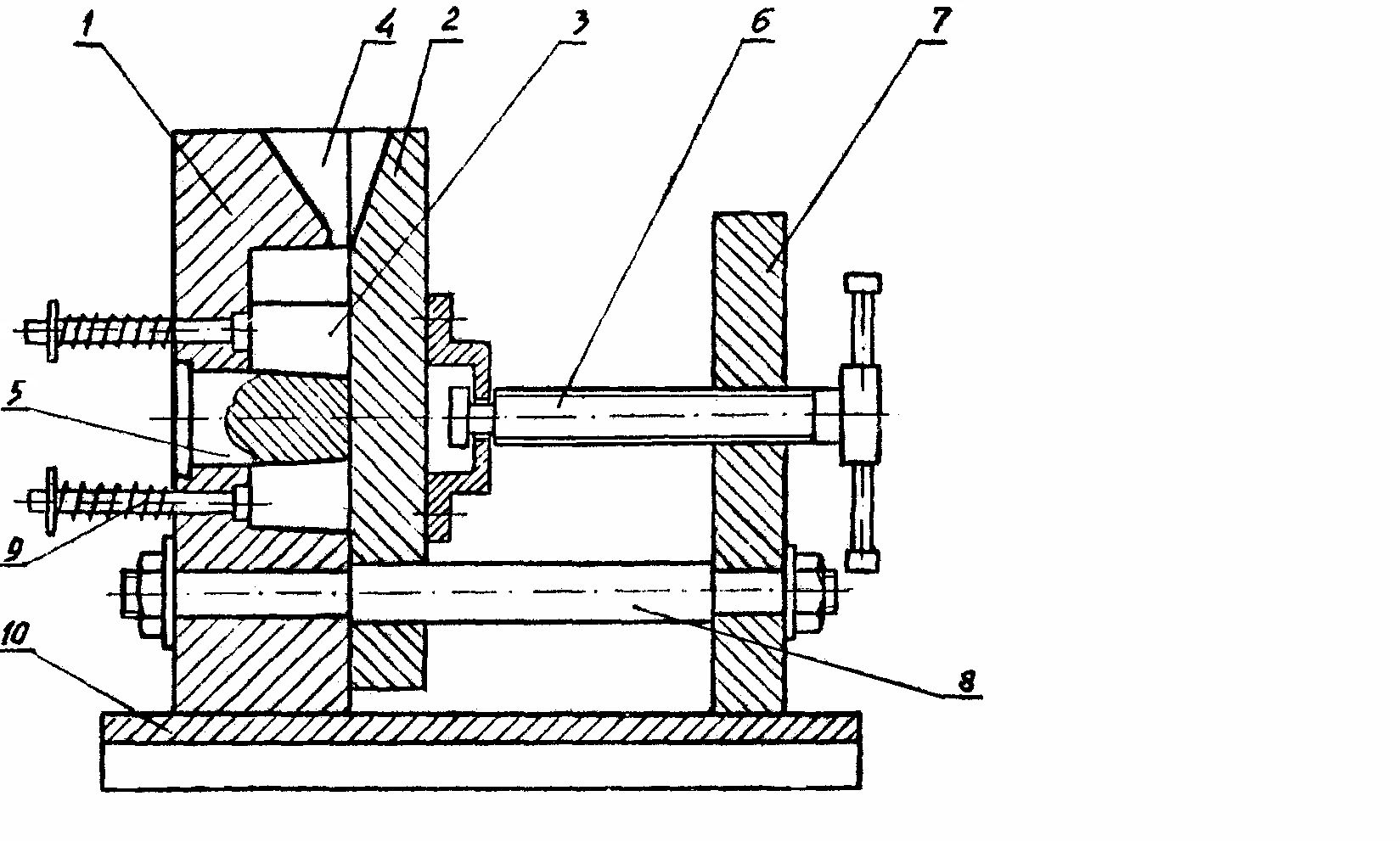

Для отливки деталей из алюминиевых и магниевых сплавов применяются более сложные конструкции кокилей с металлическими стержнями, с толкателями и механизированным разъёмом. На рис. 1.12 показана схема общего вида кокиля с вертикальной плоскостью разъема для отливки детали хомут из алюминиевого сплава.

Кокиль состоит из неподвижной части 1 и подвижной части 2. Внутри неподвижной части выполнена полость 3, образующая форму детали хомут. Внутри полости установлен металлический стержень 5, образующий в отливке отверстие. Заливка металла в форму осуществляется через литниковую чашу 4 и щелевой питатель. Подвижная часть кокиля перемещается с помощью винта 6, установленного в задней стойке 7, по направляющим 8. После затвердевания отливки и разъёма кокиля отливка удаляется из формы при помощи толкателей 9.

Рис. 1.12. Схема общего вида разъёмного кокиля