- •Лабораторная работа №1 Получение литых заготовок

- •1. Общие сведения

- •1.1. Получение отливок в песчано-глинистых формах

- •1.1.1. Изготовление модельного комплекта

- •1.1.2. Разработка чертежа отливки

- •1.1.3. Изготовление модели

- •1.1.4. Изготовление стержневого ящика

- •1.1.7. Изготовление стержней

- •1.1.8. Изготовление литейной формы

- •1.2. Литье в металлические формы

- •1.2.1. Центробежное литьё

- •1.2.2. Литьё в кокиль

- •2. Порядок проведения работы

- •3. Содержание отчета

1.1.7. Изготовление стержней

Процесс изготовления стержней состоит из следующих операций: формовка сырого стержня, сушка, отделка и окраска сухого стержня.

При ручном изготовлении стержня внутреннюю полость стержневого ящика смазывают керосином или машинным маслом, наполняют стержневой смесью и уплотняют, металлической иглой делают вентиляционный канал и извлекают стержень из ящика. Готовый стержень устанавливают на сушильную плиту и отправляют в сушильную печь, где производится сушка при температуре 350…400° С. Тонкие, ажурные стержни для повышения прочности армируют проволокой.

1.1.8. Изготовление литейной формы

По степени механизации различают ручную и машинную формовку. Ручная формовка применяется для получения небольших партий отливок в условиях единичного производства.

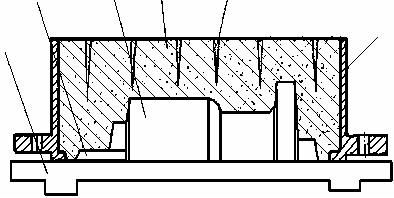

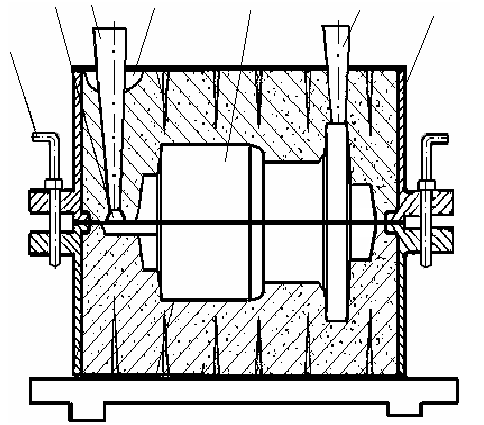

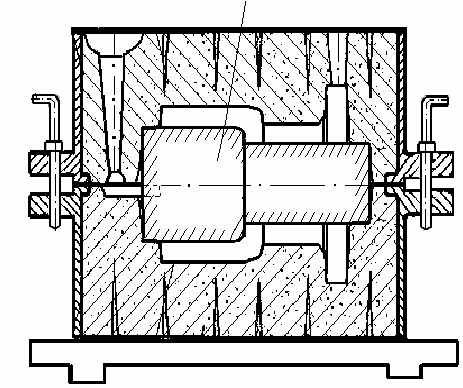

Наиболее распространённым способом изготовления литейных форм является формовка в парных опоках по разъемным моделям. Опоки представляют собой металлические рамки, в которых изготавливают литейные формы. Изготовление литейной формы производится в следующей последовательности (рис. 1.7): на модельную плиту устанавливают нижнюю половину модели, модели питателей и опоку, в которую засыпают формовочную смесь и уплотняют. Опоку поворачивают на 180° и устанавливают вторую половину модели, модели шлакоуловителя, стояка и выпора. По центрирующим штырям устанавливают верхнюю опоку, засыпают в неё формовочную смесь и уплотняют. После извлечения моделей стояка и выпора форму раскрывают. Из полуформ извлекают модели изделия, модели шлакоуловителя и питателей, в нижнюю полуформу устанавливают стержень и накрывают нижнюю половину формы верхней. На рис. 1.7 показан разрез собранной формы.

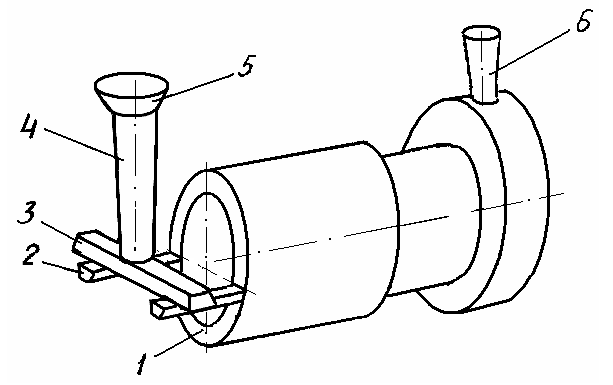

После заливки жидкого металла и его затвердевания литейную форму разрушают и извлекают готовую отливку (рис. 1.8).

Готовые отливки после отделения литников, выпора и очистки подвергаются контролю с целью выявления дефектов отливки и установления причин их образования.

Видами брака отливок считаются: газовые, земляные, шлаковые и усадочные раковины, трещины, непроливы, заливы в плоскости разъема, коробление, искажение размеров и веса, газовая пористость.

2 3 4 5

6

6

1

8 9 10 11 12 13

7

а)

в)

б)

14

Рис. 1.7. Этапы формовки: а – нижней опоки: б – верхней опоки; в – форма в сборе;

1 – подмодельная плита; 2 – питатель, 3 – нижняя полумодель; 4 – формовочная смесь; 5 – вентиляционные наколы; 6 – нижняя опока; 7 – центрирующие штыри; 8 – модель шлакоуловителя; 9 – модель стояка; 10 – литниковая чаша; 11 – верхняя полумодель; 12 – модель выпора; 13 – верхняя опока; 14 – стержень

Рис. 1.8. Готовая отливка с литниковой системой:

1 – отливка; 2 – питатели; 3 – шлакоуловитель; 4 – стояк; 5 – литниковая чаша; 6 – выпор