- •4 Расчет подшипников скольжения с использованием программы “Подшипник – Криоген”

- •4.1 Общие сведения и основные принципы работы с программой “Подшипник – Криоген”

- •4.2 Алгоритм расчета подшипников в системе “apm WinPlain”

- •При запуске программы на экран выводится следующее диалоговое окно (рис. 4. 14):

- •Литература

- •Автоматизированный расчет механических передач Учебное пособие

4.2 Алгоритм расчета подшипников в системе “apm WinPlain”

“APM WinPlain”– система расчета подшипников скольжения. Она предназначена для выполнения всего комплекса расчетов по проектированию подшипников скольжения. Расчеты выполняются в форме проверочных. Под проверочным расчетом понимается расчет, при котором по известной внешней нагрузке, известным геометрическим размерам и выбранным материалам определяются выходные характеристики подшипника. Эти характеристики являются основой для анализа его работоспособности.

Исходные параметры разделены на группы, определяющие: размеры подшипника, нагрузку и кинематические данные, характеристику масла. Некоторые параметры могут не вводиться, так как установлены по умолчанию или рассчитываются как рекомендуемые.

В системе “WinPlain” можно посчитать большую часть параметров подшипника, включая параметры зазора, расход масла, среднюю и максимальную температуру масла, потери на трение, осевые биения и т.д.

Система производит расчет следующих типов подшипников:

· радиальный подшипник скольжения, работающий в режиме жидкостного и полужидкостного трения;

· упорный подшипник скольжения.

При запуске программы на экран выводится следующее диалоговое окно (рис. 4. 14):

Рис. 4.14. Главное окно программы “APM WinPlain”

Далее следует выбрать тип подшипника (рис. 4.15):

Рис. 4.15.Выбор типа подшипника

После выбора подшипника следует задать его геометрические параметры (рис. 4.16).

Рис. 4.16.Задание геометрических параметров радиального подшипника

Следующие параметры используются для задания геометрии и точности подшипника:

Диаметр вала наружный диаметр участка вала, воспринимающий давление масла. Такой участок называется цапфой. Диаметр можно выбирать в широких пределах: от 0 до 10000000 мм.

Длина контактной зоны. Длина цапфы вала не должна превышать 100000000 мм.

Чистота поверхности. Чистота обработки поверхности зависит от величины микронеровностей поверхности вала либо вкладыша. В качестве числовой характеристики высоты микронеровностей используют Ra – среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины. Её величина лежит в пределах до 321 мкм.

Нецилиндричность вала, вкладыша. Наибольшее расстояние от точек реальной поверхности до прилегающего цилиндра. Значение выбирается до 1 мм.

Далее задаются условия работы подшипника (рис. 4.17).

Рис. 4.17. Задание условий работы радиального подшипника

Для задания условий работы подшипников используются следующие параметры:

Радиальная сила сила, перпендикулярная оси вращения подшипника и направленная к центру вращения. Единица измерения Ньютон (Н). Силу можно задавать в пределах от 0 до 1 000 000 Н.

Скорость вращения число оборотов вала под подшипником. Единица измерения – обороты в минуту (об/мин). Скорость ограничена 10000 об/мин.

Температура масла. Значение температуры масляного слоя при установившемся режиме. Единица измерения – градус Цельсия (гр).

Давление подачи масла. Избыточное давление масла на входе в рабочую зону подшипника. Единица измерения – Паскаль (Пa).

Угол контакта масла. Угол, величина которого определяет длину несущей поверхности. Единица измерения – градус (гр).

Далее задаются параметры масла. Можно выбрать марку масла или внести параметры вручную (рис. 4.18).

Рис. 4.18. Определение основных параметров масла

После ввода всех данных диалоговое окно выглядит следующим образом (рис. 4.19):

Рис. 4.19. Окно просмотра заданных параметров радиального подшипника

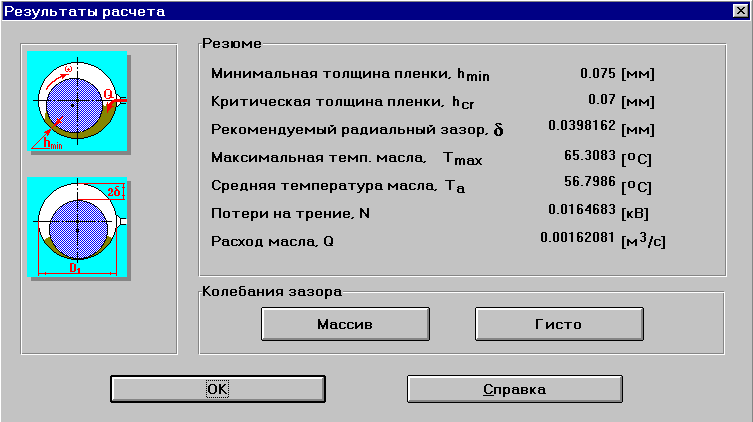

Далее программа “АРМ WinPlane” производит расчет подшипника и выводит результаты на экран в виде окна (рис. 4.20).

Рис. 4.20.Окно результатов выполненного расчета радиального подшипника

Результаты расчета имеют следующий смысл:

Минимальная толщина пленки (hmin) минимальная толщина пленки масла между контактирующими поверхностями. Единица измерения – миллиметры (мм).

Критическая толщина пленки (hcr) значение минимальной толщины смазочной пленки, при котором происходит переход из жидкостного режима работы в полужидкостный. Единица измерения – миллиметры (мм).

Рекомендуемый радиальный зазор зазор, оптимальный с точки зрения работоспоспособности подшипника. Единица измерения – миллиметры (мм).

Максимальная температура масла максимальное значение температуры в рабочей зоне подшипника. Единица измерения – градус Цельсия (град).

Средняя температура масла. Среднее значение температуры в рабочей зоне подшипника. Единица измерения – градус Цельсия (град).

Потери на трение мощность, затрачиваемая на преодоление сил трения в подшипнике. Единица измерения – киловатт (кВт).

Расход масла объем масла протекающий через подшипник в единицу времени. Единица измерения – кубический метр в секунду (куб. метр/сек).

Величину колебаний зазора можно просмотреть в виде массива (рис. 4.21) или диаграммы (рис. 4.22).

Рис. 4.21. Колебания зазора (массив значений)

Рис. 4.22. Колебания зазора (диаграмма)

Аналогично можно с помощью программы “APM WinPlain” выполнить проверочный расчет упорного подшипника.