- •4 Расчет подшипников скольжения с использованием программы “Подшипник – Криоген”

- •4.1 Общие сведения и основные принципы работы с программой “Подшипник – Криоген”

- •4.2 Алгоритм расчета подшипников в системе “apm WinPlain”

- •При запуске программы на экран выводится следующее диалоговое окно (рис. 4. 14):

- •Литература

- •Автоматизированный расчет механических передач Учебное пособие

4 Расчет подшипников скольжения с использованием программы “Подшипник – Криоген”

4.1 Общие сведения и основные принципы работы с программой “Подшипник – Криоген”

Программное обеспечение «Подшипник-Криоген» разработано коллективом лаборатории «Моделирование гидромеханических систем» (ОрелГТУ), предназначено для выполнения проверочного расчета роторной системы с подшипниками скольжения и позволяет получить как динамические (траектории движения, амплитудно-частотные характеристики, деформации упругой линии, значения возмущающих сил и реакций смазочного слоя, коэффициенты жесткости и демпфирования и т.д.), так и статические характеристики (грузоподъемность, потери мощности, расход смазочного материала, кривые подвижного равновесия и т.д.), используемые при проектировании подвески роторов быстроходных машин, в широком диапазоне изменения геометрических и рабочих параметров системы, а также в условиях вскипания смазочного материала при разных концентрациях паровой фазы.

Разработанное программное обеспечение функционирует под управлением операционной среды DOS или WINDOWS на компьютерах IBM PC/XT с процессором не ниже 286 или совместимых с ними и требует для корректного функционирования не менее 4 МВ оперативной памяти и не менее 1 МВ свободного пространства на жестком диске для записи результатов расчета.

Тип процессора определяет быстродействие работы компьютера и программного обеспечения. Среднее время расчета на ЭВМ типа IBM PC с процессором INTEL PENTIUM II составляет (0,5…90) мин в зависимости от типа задачи и параметров расчета. Определение статических характеристик подшипника при фиксированном положении цапфы занимает (0,5…5) мин, а определение стационарного положения цапфы на кривой подвижного равновесия требует (3…10) мин, что вполне приемлемо для использования в проектных исследованиях. Устойчивые траектории движения проявляются через 4…6 оборотов ротора, а неустойчивость убедительно выявляется через 8…10 оборотов. Оптимальное для расчета количество расчетных точек на один оборот Z0 = 50…150.. Написание программного кода производилось в интегрированной среде разработчика Turbo Pascal 7.0. Для организации современного дружественного пользовательского интерфейса были использованы средства библиотеки Turbo Vision.

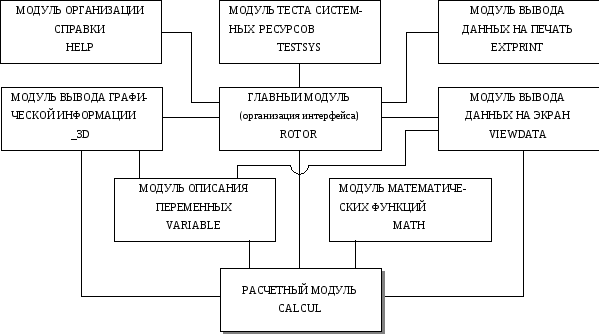

Комплекс «Подшипник-Криоген» построен по модульному принципу с применением положений объектно-ориентированного программирования. Это обеспечивает надежное функционирование программного обеспечения, упрощает его отладку и модификацию. Каждая программа комплекса «Подшипник-Криоген» состоит из нескольких модулей (рис. 4.1).

Рис. 4.1. Структура программы «Подшипник-Криоген»

Программа имеет широко развитую систему контекстной помощи, представляющую собой совокупность подсказок в строке статуса о доступных в данный момент командах и возможностях.

Запуск программы (файл Rotor.exe) сопровождается появлением на экране монитора диалогового окна «О программе», которое содержит информацию о версии программы, ее назначении и авторах (рис. 4.2). Закрытие этого окна осуществляется нажатием на клавишу «Enter». После этого можно приступать к выполнению необходимых расчетов.

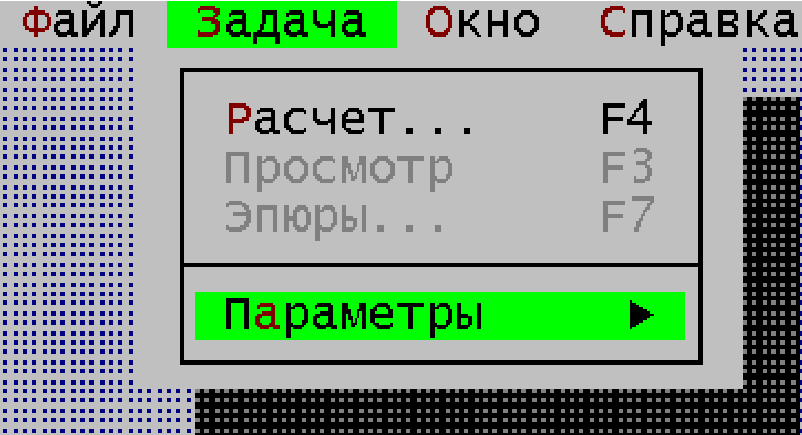

Вид задачи, поставленной перед программой, определяется путем выбора опции «Задача» главного меню, переход к которому осуществляется с помощью клавиши “F10” или “мышью”. Выбор этой опции приводит к появлению соответствующего «падающего» меню, с помощью которого можно выполнить расчет, просмотреть его результаты в текстовой или графической форме, а также изменить необходимые исходные данные (рис. 4.3). Следует отметить, что все необходимые действия можно совершать как с использованием соответствующих клавиш, так и посредством указателя типа «мышь», что существенно упрощает работу с программой.

Рис. 4.2. Вид диалогового окна «О программе»

Рис. 4.3. Меню выбора задачи

При необходимости определения или корректировки исходных данных требуется выбрать опцию «Параметры» в меню «Задача», что приведет к выпадению соответствующего меню (рис. 4.3).

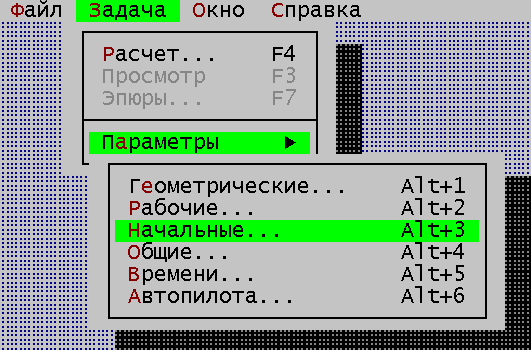

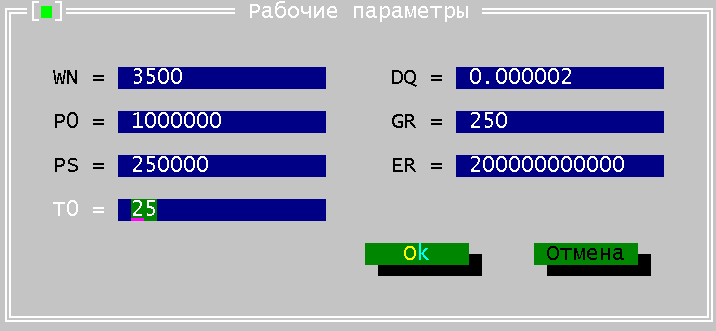

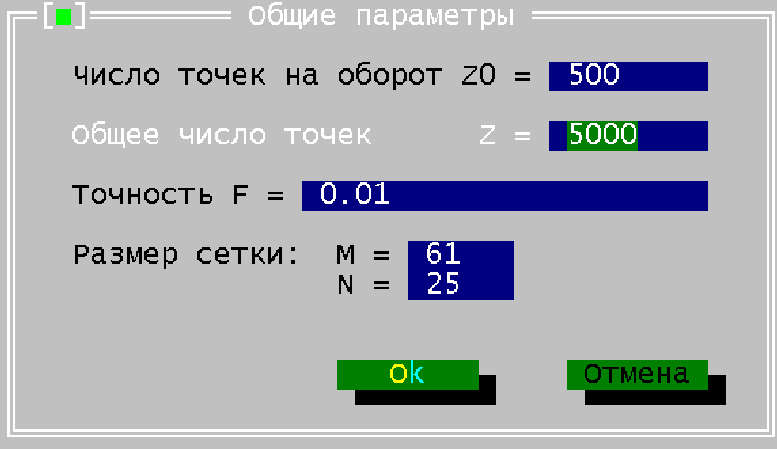

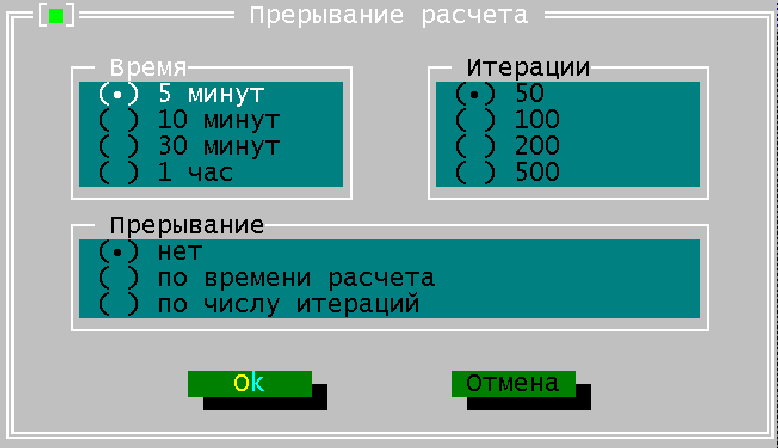

Теперь нужно лишь определить тип параметра, который требуется изменить и выбрать соответствующую опцию (рис. 4.4). Программа позволяет менять следующие параметры: геометрические – размеры ротора и подшипника, а также число камер и их размеры (рис. 4.5); рабочие – частота вращения, температура и давление смазочного материала, масса, жесткость и статический дисбаланс ротора (рис. 4.6); начальные – координаты и скорости центра цапфы в начальный момент времени (рис. 4.7); общие – число точек траектории и число точек, соответствующее одному обороту, точность расчета поля давлений и размер сетки (рис. 4.8); времени – время расчета, число итераций и способ прерывания расчета (рис. 4.9); автопилота – число автоматически выполняемых расчетов, варьируемый в них параметр и его приращение и точку старта (рис. 4.10).

Все параметры для проведения расчета должны быть заданы в основных единицах СИ. Программа использует следующие идентификаторы для обозначения основных параметров системы:

Рабочие: WN частота вращения; P0 и T0 давление и температура подачи смазки; PS давление на сливе подшипника; DQ статический дисбаланс ротора; GR вес ротора; ER модуль упругости материала ротора.

Геометрические: NK число питающих камер; DL и LL диаметр и длина опорной поверхности подшипника; H0 радиальный зазор; DH и LH диаметр и длина жиклера; LK и BK длина и ширина питающей прямоугольной камеры; L0 и IR длина ротора и момент инерции его сечения.

Начальные условия: X0 и Y0 координаты; X10 и Y10 скорости.

Общие: Z0 число точек на один оборот вала вокруг своей оси; Z общее число траектории; F точность интегрирования; M и N число узлов размерной сетки в окружном и осевом направлении по поверхности опоры.

Рис. 4.4. Меню выбора корректируемых параметров

Рис. 4.5. Окно коррекции геометрических параметров

Рис. 4.6. Окно коррекции рабочих параметров

Рис. 4.7. Окно коррекции начальных параметров

Рис. 4.8. Окно коррекции общих параметров

Рис. 4.9. Окно определения времени и способа прерывания расчета

Рис. 4.10. Окно коррекции параметров автоматического расчета

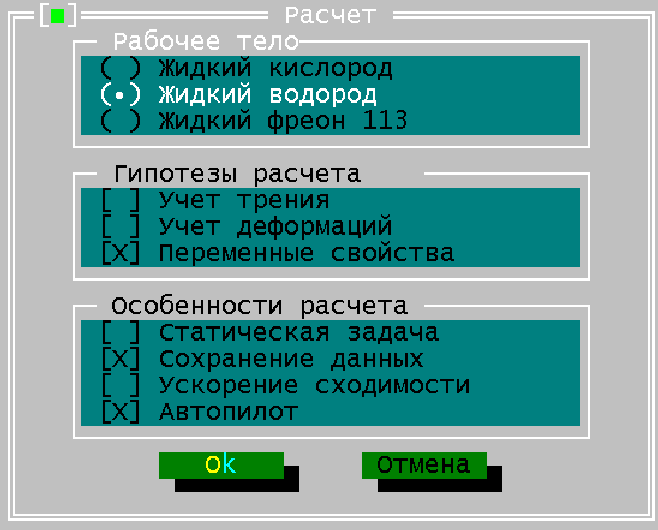

Для определения вида смазочного материала нужно выбрать опцию «Расчет», после чего появляется соответствующее окно (рис. 4.11). Дополнительно можно учесть следующие факторы: трение смазочного материала, изгибные деформации упругой линии ротора и переменность свойств (плотность, вязкость и т.д.) смазочного материала. Расчет динамических коэффициентов и стационарных характеристик подшипника скольжения производится в режиме «Статическая задача».

Включение опции «автопилот» позволяет вести расчет в автономном режиме, когда необходимый параметр изменяется автоматически. Данные расчета сохраняются в виде текстового файла на жесткий диск только при включенной опции «сохранение данных». Включение опции «ускорение сходимости» позволяет существенно сократить время расчета за счет некоторого уменьшения точности получаемых результатов. После выбора смазочного материала и определения параметров выполняемого расчета для его осуществления необходимо нажать на кнопку «OK» этого окна (рис. 4.11) или на клавишу «Enter» на клавиатуре.

Рис. 4.11. Окно выбора смазочного материала

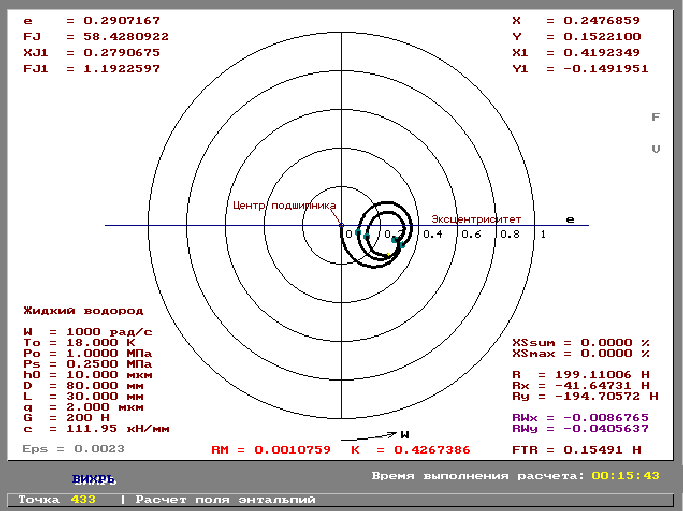

При расчете траектории движения центра цапфы процесс синхронно отображается на экране монитора (рис. 4.12) с выводом основных параметров движения (координаты, скорости, силы, газосодержание и т.д.), что позволяет визуально отследить ее развитие и сделать соответствующие выводы о работоспособности роторно-опорного узла.

Рис. 4.12. Графическое представление результатов (копия экрана)

Во время выполнения расчета можно просмотреть эпюры давлений на каждой точке траектории, развертку самой траектории и картину фазового состояния смазочного материала. Для этого необходимо нажать на клавишу «пробел». Для продолжения расчета нужно выбрать «мышью» кнопку «Выход» в графическом окне. Расчет завершается после прохождения всех точек траектории, по истечении определенного времени расчета (если оно было задано) или при нажатии на клавишу «ESC».

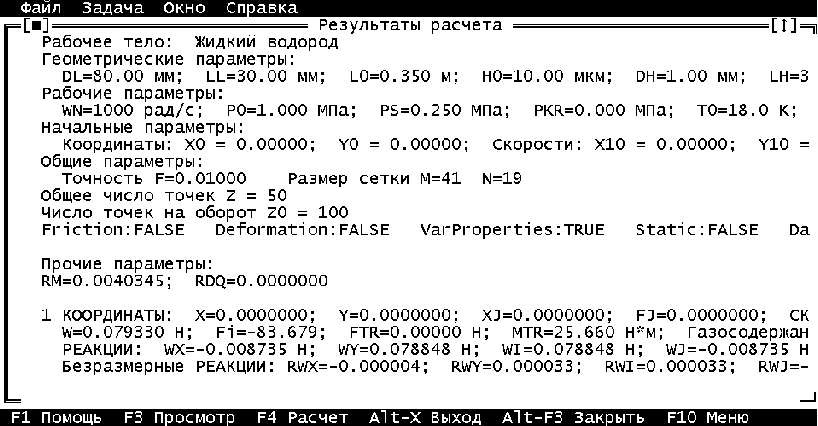

Результаты расчета могут быть также представлены в текстовом виде в табличной форме (рис. 4.13). Для этого после завершения расчета нужно выбрать в главном меню опцию «Задача», а затем опцию «Результаты». Текстовые данные позволяют проследить изменение координат, скоростей, действующих сил, реакций смазочного слоя и динамических коэффициентов, потерь мощности и т.д. от одной точки траектории к другой, а также просмотреть численные значения давлений, температур, газосодержания и т.п. в различных точках размерной сетки на опорной поверхности подшипника.

Для просмотра результатов расчета в графической форме необходимо в меню «Задача» выбрать опцию «Эпюры».

Рис. 4.13. Текстовое представление результатов расчета (фрагмент)