- •По дисциплине: «Метрология, стандартизация и сертификация»

- •2 Расчет и выбор посадок для соединений с натягом

- •2.1 Исходные данные.

- •3 Расчет и выбор посадок для колец подшипников качения

- •3.1 Исходные данные:

- •4.1 Исходные данные.

- •6 Расчет размеров гладких калибров

- •6.1 Исходные данные

- •7. Расчет и выбор посадок резьбовых соединений

- •7.1 Исходные данные

- •8 Определение точностных параметров зубчатых колес и передач

- •9.1 Исходные данные

6 Расчет размеров гладких калибров

6.1 Исходные данные

/

6.2 Определить величину допусков, предельные отклонения размеров вала и отверстия, предельные размеры вала и отверстия

TD = мкм;

Td = мкм;

ES = мкм;

EJ = ES – TD = мкм;

es = ;

ei = es – Td = мкм;

Dmax=D + ES = мм;

Dmin =D + EJ = мм;

dmax = d + es = мм;

dmin= d + ei = мм.

6.3 Определить исполнительные размеры калибров для контроля отверстия

Исполнительные размеры калибров для контроля отверстия определяются по формулам:

НЕмах = Dmin + TD – + H/2;

HEmin = Dmin + TD – – H/2;

ПРмах = Dmin + z + H/2;

ПРmin = Dmin + z – H/2;

ПРизн = Dmin – Y + ,

где НЕмах – наибольший размер непроходного калибра-пробки;

HEmin – наименьший размер непроходного калибра-пробки;

ПРмах – наибольший размер проходного калибра-пробки;

ПРmin – наименьший размер проходного калибра-пробки;

ПРизн –наименьший размер проходного изношенного калибра-пробки;

Dmin – наименьший предельный размер отверстия;

TD = допуск отверстия;

– величина для компенсации погрешности контроля калибрами отверстий с размерами свыше 180 мм. При D 180 мм, = 0 [3];

Y – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия;

z – отклонение середины поля допуска на изготовление проходного калибра-пробки относительно наименьшего предельного размера детали;

Значения , H, z, Y назначаются по ГОСТ 24853-81:

z = мкм;

Y = мкм;

H = мкм;

= .

НЕмах = мм;

HEmin = мм;

ПРмах = мм;

ПРmin = мм;

ПРизн = мм.

7.4 Определить исполнительные размеры калибров для контроля вала.

Исполнительные размеры калибров для контроля вала определяются по следующим выражениям:

ПРмах = dmin + Td – z1 + H1/2;

ПРmin = dmin + Td – z1 – H1/2;

НЕмах = dmin + 1 + H1/2;

НЕmin = dmin + 1 – H1/2;

ПРизн = dmin + Td + Y1 – 1,

где dmin – наименьший предельный размер вала;

ПРмах – наибольший размер проходного калибра-скобы;

ПРmin – наименьший размер проходного калибра- скобы;

НЕмах – наибольший размер непроходного калибра- скобы;

НЕmin – наименьший размер непроходного калибра- скобы;

ПРизн – наибольший размер проходного изношенного калибра- скобы;

Td – допуск на изготовление вала;

1 – величина для компенсации погрешности контроля калибрами валов с размерами свыше 1 мм. При D мм, 1 = 0 [3];

Y1 – допустимый выход размера изношенного проходного калибра-скобы за границу поля допуска вала;

z1 – отклонение середины поля допуска на изготовление проходного калибра-скобы относительно наибольшего предельного размера вала;

Значения 1, H1, z1, Y назначаются по ГОСТ 24853-81:

z1 = мкм;

Y1 = мкм;

H1 = мкм;

1 = .

ПРмах = мм;

ПРmin = мм;

НЕмах = мм;

НЕmin = мм;

ПРизн = мм.

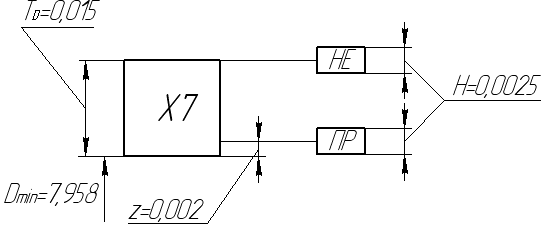

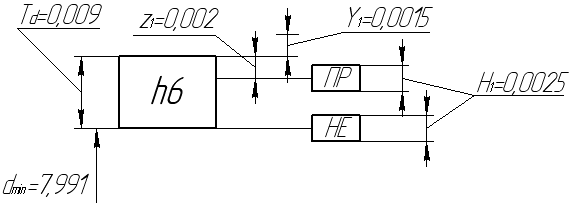

6.5 Начертить схемы полей допусков калибров для контроля размеров отверстия и вала

а)

б)

Рисунок 6.1 – Схема расположения полей допусков калибров для контроля размеров: а) отверстия; б) вала

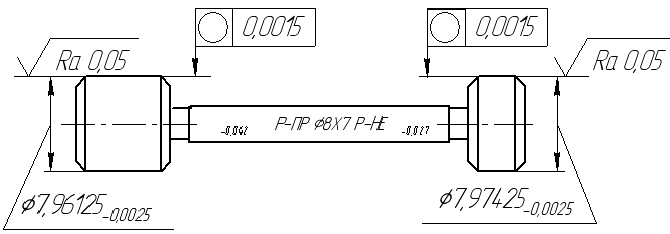

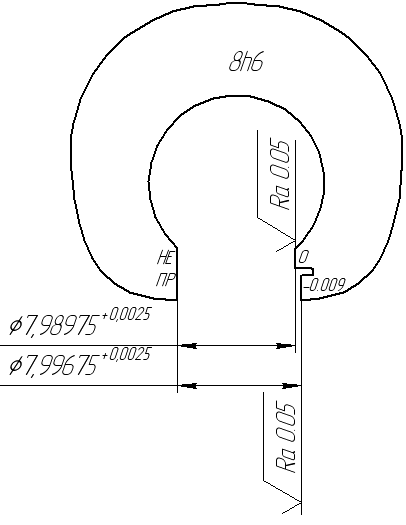

6.6 Начертить эскизы калибров для контроля размеров отверстия и вала

На эскизе проставляются исполнительные размеры, допуск формы, шероховатость поверхности.

Маркировка калибров выполняется согласно [8].

Рисунок 7.2 – Эскиз калибра-пробки

Рисунок 6.3 – Эскиз калибра-скобы