- •Центральное, параллельное и ортогональное проецирование

- •Через заданную точку s и точку а проводим прямую sа;

- •Отмечаем точку а0, в которой эта прямая пересекает плоскость π;

- •Полученная точка а0 – центральная проекция точки а на плоскость π

- •2. Деление окружности на пять и десять равных частей. Построение правильных пятиугольника и десятиугольника.

- •Изометрические проекции – коэффициенты искажения по всем осям равны;

- •Диметрические проекции - коэффициенты искажения равны по двум осям;

- •Триметическими проекции - коэффициенты искажения по всем осям различны.

- •Проектную конструкторскую документацию:

- •Входящие в технический проект чертежи общих видов содержащие исходные данные для выполнения рабочей документации

- •Вспомогательные знаки

Изометрические проекции – коэффициенты искажения по всем осям равны;

Диметрические проекции - коэффициенты искажения равны по двум осям;

Триметическими проекции - коэффициенты искажения по всем осям различны.

2. Компоновка сборочного чертежа

Б ИЛЕТ

10.

ИЛЕТ

10.

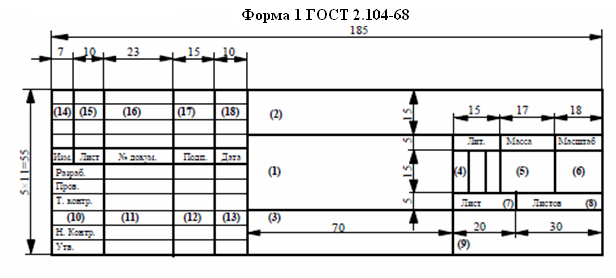

Основная надпись по ГОСТ 2.104 – 68

В графах основной надписи указывают:

в графе 1 - наименование изделия в именительном падеже единственного числа, в наименовании, состоящем из нескольких слов, на первом месте помещают имя существительное;

в графе 2 - обозначение документа;

в графе 3 - обозначение материала детали (заполняют только на чертежах деталей);

в графе 4 - литеру, присвоенную данному документу (на учебных чертежах - "У");

в графе 5 - массу изделия;

в графе 6 - масштаб;

в графе 7 - порядковый номер листа (на документах, состоящих из одного листа, графу не заполняют);

в графе 8 - общее количество листов документа (графу заполняют только на первом листе);

в графе 9 - наименование предприятия (учебного заведения, факультета, группы);

в графе 10 - характер работы, выполняемой лицом, подписывающим документ;

в графе 11 - фамилии лиц, подписавших документ;

в графе 12 - подписи лиц, фамилии которых указаны в графе 11;

в графе 13 - дату подписания документа;

в графах 14 ... 18 - сведения об изменениях на чертеже (на учебных чертежах не заполняют).

2. Методы простановки размеров

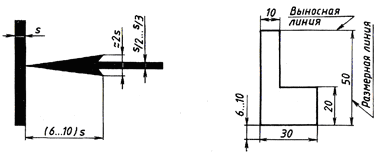

Линейные размеры на чертежах проставляются в миллиметрах без обозначения единиц измерения (мм).

При других единицах измерения (сантиметрах, метрах) размерные числа записываются с обозначением единиц измерения (см, mi).

Угловые размеры указывают в градусах, минутах, секундах с обозначением единиц измерения.

Общее количество размеров на чертежах должно быть минимальным, но достаточным для изготовления и контроля изделия.

На концах размерных линий наносят стрелки. Величина стрелок должна быть одинаковой на всем чертеже. Стрелки при недостатке места могут заменяться засечками или точками.

При нанесении размера прямолинейного отрезка:

размерную линию проводят параллельно этому отрезку;

в

ыносные

линии проводят перпендикулярно

размерным.;

ыносные

линии проводят перпендикулярно

размерным.;выносные линии выходят за размерные на 1-3 мм;

расстояние от размерной линии до контура изображения не менее 10 мм;

расстояние между двумя размерными линиями не менее 7 мм;

размерные числа наносят над размерной линией ближе к середине;

необходимо избегать пересечения размерных и выносных линий;

в местах нанесения размерного числа осевые, центровые линии и линии штриховки прерывают.

П ри

нанесении размеров дуг:

ри

нанесении размеров дуг:

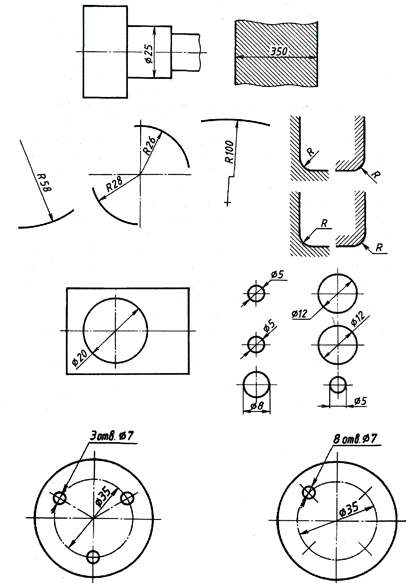

перед размерным числом помещают знак радиуса — R;

высота знака радиуса и размерного числа должна быть одинаковой;

при проведении нескольких радиусов из одного центра размерные линии любых двух радиусов не располагают на одной прямой;

при большой величине радиуса центр разрешается приближать к дуге показывая размерную линию показывают с изломом;

при нанесении размеров окружностей перед размерным числом ставят знак диаметра — ø.

Габаритными размерами называют размеры определяют предельные величины внешних очертаний изделий.

К габаритным размерам относятся размеры длины, ширины, высоты изделия.

Габаритные размеры всегда больше других, поэтому их на чертеже располагают дальше от изображения, чем остальные.

Толщина плоской детали обозначается буквой S с последующим указанием размерного числа.

Длина изделия обозначается малой буквой латинского алфавита — L с последующим указанием размерного числа.

БИЛЕТ 11

Изображение геометрических объектов

2 .

Клеевые соединения

.

Клеевые соединения

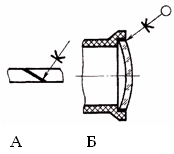

Клеевые соединения позволяют соединять разнообразные материалы.

Клеевой шов, как и паяный, согласно изображается сплошной линией толщиной 2S.

Н а

линии-выноске чертят условный знак (а),

напоминающий

букву К.

а

линии-выноске чертят условный знак (а),

напоминающий

букву К.

Если шов выполняется по периметру, то линию-выноску заканчивают окружностью (б).

Марка клея записывается или в технических требованиях, или в спецификации в разделе «Материалы».

Клеевые соединения осуществляют различными способами. Чаще всего применяется соединение внахлестку и встык с помощью планки, втулки и т. п.

Надежное соединение деталей малой толщины, как правило, возможно только склеиванием.

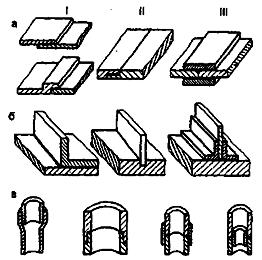

Рекомендуемые конструктивные формы клеевых соединений:

а — плоскостные; б — тавровые; в — цилиндрические

I — нахлесточные соединения; II — врезные (шпунтовые); III — стыковые

К недостаткам клеевых соединений относятся:

незначительная тепловая стойкость (при температуре выше +90° С прочность их резко снижается);

склонность к ползучести при длительном воздействии больших статических нагрузок;

длительные сроки сушки;

необходимость нагрева для получения стойких и герметичных соединений;

низкая прочность на сдвиг и др.

Причины непрочности клеевых соединений:

плохая очистка склеиваемых поверхностей;

неравномерное нанесение слоя на склеиваемые поверхности;

затвердевание на поверхности клея до соединения деталей;

недостаточное давление на соединяемые части склеиваемых деталей;

неправильный температурный режим и недостаточное время сушки соединенных частей.

БИЛЕТ 12

Правила нанесения размеров на чертежах по ГОСТ 2.307-68

См. билет 10 пункт 2

2 .

Нахождение

центра дуги и определение величины

радиуса

.

Нахождение

центра дуги и определение величины

радиуса

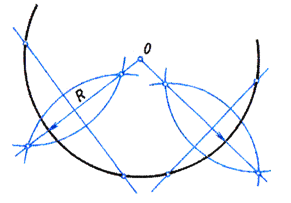

Для нахождение центра дуги и определение величины радиуса:

Проводят две непараллельные хорды дуги;

Восставляют перпендикуляры в направлении середины дуги;

Точка пересечения перпендикуляров (точка О) является центром дуги;

От центра замеряют величину радиуса дуги.

БИЛЕТ 13

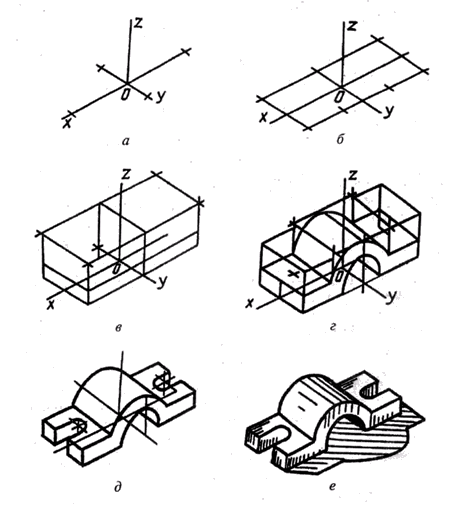

Технический рисунок

Технический рисунок — наглядное изображение предмета, выполненное по правилам аксонометрических проекций без чертежных инструментов, в глазомерном масштабе, с соблюдением пропорций и размеров элементов, составляющих его.

Последовательность выполнения технического рисунка:

В

выбранном на чертеже месте строят

аксонометрические оси и намечают

расположение детали с учетом максимальной

ее наглядности (а).

выбранном на чертеже месте строят

аксонометрические оси и намечают

расположение детали с учетом максимальной

ее наглядности (а).Отмечают габаритные размеры детали, начиная с основания, и строят объемный параллелепипед, охвативший всю деталь (б).

Габаритный параллелепипед мысленно расчленяют на отдельные геометрические формы, составляющие его, и выделяют их тонкими линиями (в).

После проверки и уточнения сделанных наметок обводят линиями необходимой толщины видимые элементы детали (г, д).

Выбирают способ оттенения и выполняют дорисовку технического рисунка (е).

2. Нанесение размеров на сборочном чертеже

На сборочном чертеже наносятся следующие размеры:

Габаритные: длина, ширина и высота сборочной единицы.

Установочные или присоединительные: расстояние между отверстиями опорных оснований, диаметры этих отверстий, размер фланцев присоединительных, типы и размеры резьб, служащих для присоединения сборочной единицы к другим изделиям.

Эксплуатационные: диаметры проходных отверстий задвижек и вентилей, расстояние между крайними положениями подвижных деталей, максимальный ход поршня, диаметр маховика.

Прочие размеры условно вычерченных элементов (например, резьб, шлицев, размеры под ключ для гаек и болтов, квадратов для посадки маховиков).

Некоторые из перечисленных размеров носят справочный характер и, согласно ГОСТ 2.307-68, на чертеже отмечают знаком «*», а в технических требованиях записываются:

«* Размеры для справок»

Справочные размеры:

а) размеры, по которым определяют предельные положения отдельных элементов конструкции (например, ход поршня, ход штока, клапана двигателя внутреннего сгорания и т.д.);

б) размеры на сборочном чертеже, перенесенные с чертежей деталей и используемые в качестве установочных и присоединительных;

в) габаритные размеры на сборочном чертеже, перенесенные с чертежей деталей или являющиеся суммой размеров нескольких деталей.

БИЛЕТ 14

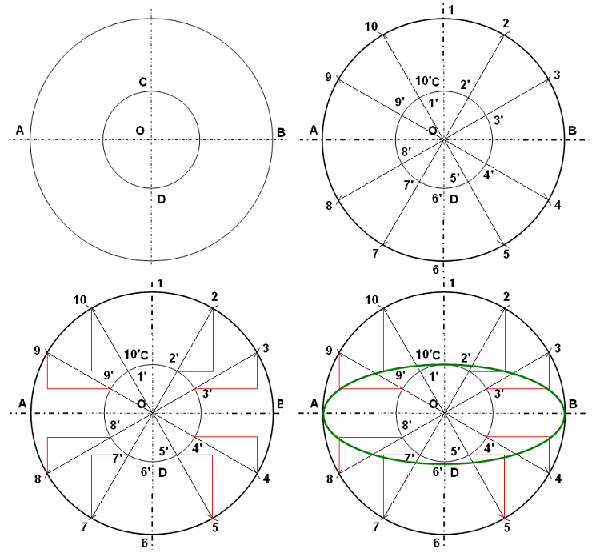

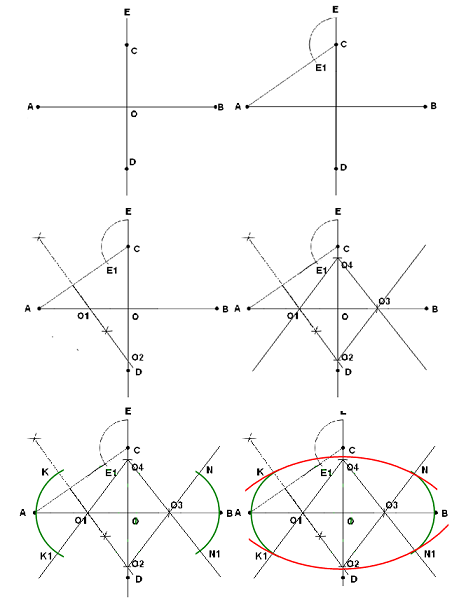

Построение эллипса

Эллипс – это кривая, являющаяся геометрическим местом точек плоскости, сумма расстояний от которых до двух заданных точек F1 и F2 (фокусов) этой плоскости есть величина постоянная, равная данному отрезку АВ, называемому большой осью.

Способ построения эллипса по большой (АВ) и малой (СD) осям:

Проводим центровые линии. Чертим из одной точки две окружности.

Диаметр меньшей окружности равен заданной ширине эллипса (малой оси СD), диаметр большей - длине эллипса (большей оси АВ).

Делим большую окружность на двенадцать равных частей.

Точки делений соединяем прямыми линиями, проходящими через центр О.

Из точек делений на большей окружности (за исключением точек 1, B, 6 и A) проводим вертикальные линии.

Из точек делений на меньшей окружности (за исключением точек C, 4’, D и 8’ проводим горизонтальные линии, пересекающиеся с соответствующими им по номерам вертикальными линиями.

Точки пересечений вертикальных и горизонтальных линий, а также точки А, В, С и D соединяем плавной кривой, которая образует эллипс.

2. Нахождение центра произвольной дуги

См. билет 12 пункт 2

БИЛЕТ 15

Построение овала

Построение овала по двум его осям АВ и CD.

Построение овала производится дугами окружности из центров О1, О2, О3, О4.

Для нахождения центров О1 и О2 на малой оси откладывают отрезок ОЕ = ОА. ОА - длина большой полуоси.

Соединяем концы осей линией АС.

Из точки С описываем дугу радиусом СЕ до пересечения с линией АС. Получаем точку Е1. СЕ - разность полуосей.

Делим отрезок АЕ1 на 2 равные части. Восстанавливаем перпендикуляр из середины отрезка АЕ1.

Пересечение перпендикуляра с большой и малой осями даст центры О1 и О2.

Находим центры О3 и О4 таким же способом. Можно найти центры О3 и О4 и как точки, симметричные О1, О2.

Проводим дуги КАК1 и NBN1 из центров О1 и О3 радиусом О1А.

Проводим дуги KCN и K1DN1 из центров О2 и О4 радиусом О2С.

2. Чтение сборочного чертежа

Прочитать сборочный чертеж — это значит:

представить форму и конструкцию изделия

понять его назначение, принцип работы, порядок сборки

выявить форму каждой детали в данной сборочной единице. При чтении сборочного чертежа рекомендуется придерживаться следующей последовательности:

Изучить содержание основной надписи, выяснив название сборочной единицы и масштаб ее изображения.

Рассмотреть на сборочном чертеже виды, разрезы, сечения и представить форму и размеры изображенного на нем изделия.

Используя спецификацию, определить, из скольких деталей состоит изделие, выяснить название каждой из них и материал, из которого они изготовлены.

Определить форму каждой детали, рассмотрев их изображения на сборочном чертеже.

Выявить виды соединений деталей, использованные в изделии.

Установить принцип работы и последовательность сборки изделия.

БИЛЕТ 16

С

кругление

углов

кругление

углов

Скругление углов выполняют:

Параллельно сторонам угла, образованного прямыми, проводят вспомогательные прямые, на расстоянии, равном радиусу дуги;

Точка пересечения вспомогательных прямых является центром дуги сопряжения;

Из полученного центра О опускают перпендикуляры к сторонам данного угла;

На пересечении получают точки сопряжения А и В;

Между точками А и В проводят сопрягающую дугу радиусом R из центра О.

2. Деталирование

Деталирование сборочных чертежей — построение чертежа оригинальной детали.

Состоит из этапов:

Изучение изображения детали, её внутренней и внешних форм.

Выбор главного изображения.

Выбор видов и размещение других изображений детали в условиях полного отображения форм и размеров.

Деталирование сборочной единицы по чертежу

Деталированием называется процесс разработки и выполнения рабочих чертежей (эскизов) деталей по сборочному чертежу.

Деталирование необходимо при изготовлении и ремонте изделия или деталей, входящих в него.

Деталированию сборочной единицы предшествует процесс чтения сборочного чертежа.

При деталировании необходимо помнить, что:

на стандартные изделия чертежи не выполняются

размеры сопрягаемых поверхностей должны быть одинаковыми;

размеры деталей нельзя снимать посредством простых измерений изображений сборочного чертежа.

Нахождение размеров деталей, не указанные на сборочных чертежах Способ 1

Определяют, как соотносится размер, проставленный на чертеже, к соответствующему размеру, полученному при измерении изображения.

Например, на чертеже обозначен размер 35 мм, а замер соответствующего отрезка дает величину 10 мм, следовательно, отношение этих величин равно 3,5.

Затем измеряют любую искомую длину на чертеже, полученный результат умножают на 3,5 и получают искомый размер.

Способ 2

На миллиметровой бумаге стоят прямой угол.

На вертикальной стороне откладывают размер, полученный при измерении изображения, т. е. 10 мм.

Получают точку А.

На горизонтальной стороне угла откладывают действительный размер — 35 мм.

Получают точку В.

Точки А и В соединяют.

Сделав второй замер по сборочному чертежу и и отложив его на вертикальной стороне угла, получают точку С.

Через точку С проводят прямую, параллельную АВ. Пересечение этой прямой с горизонтальной стороной угла дает точку D.

Длина отрезка от вершины угла до точки D и есть искомый размер детали.

БИЛЕТ 17

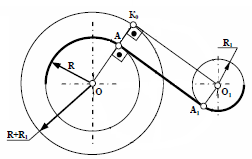

С

опряжение

дуг окружностей прямой линией – внешнее

касание

опряжение

дуг окружностей прямой линией – внешнее

касание

Сопрягаемая прямая имеет внешнее касание

Из центра дуги О1 меньшего радиуса R1 проводят касательную к вспомогательной окружности, проведенной радиусом (R - R1) из центра О;

Точку касания К0 используют для построения точки сопряжения А на дуге радиуса R;

Для получения точки сопряжения А1 на дуге радиуса R1 проводят вспомогательную прямую О1А1 параллельно ОА;

Точками А и А1 будет ограничен участок внешней касательной прямой.

2. Общие требования к рабочим чертежам

БИЛЕТ 18

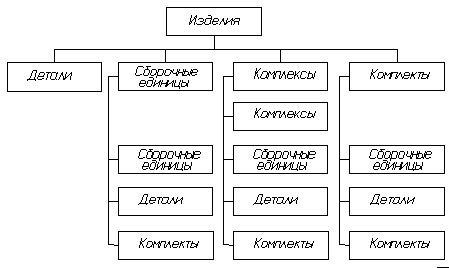

Классификация изделий

Изделие - любой предмет или набор предметов производства, подлежащих изготовлению на предприятии (ГОСТ 2.101-68)

Сборочная единица - это изделие, составные части которого подлежат соединению между собой сборочными операциями

Деталь – изделие, являющееся частью машины, изготовленное из однородного по структуре и свойствам материала без применения каких-либо сборочных операций

Для изделий, состоящих из нескольких деталей, выполняют сборочные чертежи

Комплекс - включает в себя два и более изделий, не связанных сборочными операциями, но предназначенных для выполнения взаимоувязанных эксплуатационных функций

Комплект - состоит из двух и более изделий, имеющих общее эксплуатационное назначение вспомогательного характера, например комплект запасных частей, комплект инструмента и принадлежностей и т.п.

2. Условности и упрощения на сборочных чертежах

Сборочные чертежи следует выполнять с упрощениями (ГОСТ 2.109 – 73).

Если секущая плоскость проходит вдоль осей винтов, заклепок, шпонок, непустотелых валов, шпинделей, шатунов, рукояток, и т.п., то их на сборочных чертежах показывают нерассеченными (а).

Нерассеченными на сборочных чертежах показывают гайки, шайбы и шарики (а).

При изображении глухих резьбовых отверстий, резьбу показывают на всю глубину отверстия без конического отверстия от выхода сверла (б).

Крепежные резьбовые соединения (винтовые, болтовые, шпилечные) изображают с упрощениями) (ГОСТ 2.315 – 68) (в).

Изделия, расположенные за винтовой пружиной, изображенной лишь сечением витков, изображают до зоны, условно закрывающей эти изделия и определяемой осевыми линиями сечений витков (г).

На сборочном чертеже допускается не показывать фаски, скругления, галтели, проточки, углубления, выступы, насечки и другие мелкие элементы, а также зазоры между стержнем и отверстием (д).

Сварное, паяное, клееное, изделие в сборе с другими изделиями в разрезах и сечения штрихуют как монолитный предмет в одну сторону с изображением границ между деталями этого изделия сплошными линиями (е).

Если сборочная единица имеет несколько одинаковых равномерно расположенных деталей, то изображают одну – две детали, а остальные показывают упрощенно или условно, указав в спецификации полное их количество. Аналогично изображают равномерно расположенные отверстия (ж, з).

БИЛЕТ 19

С

опряжение

дуг окружностей прямой линией –

внутреннее касание

опряжение

дуг окружностей прямой линией –

внутреннее касание

Сопрягаемая прямая имеет внутреннее касание

Из центра О1 дуги меньшего радиуса R1 проводят касательную к вспомогательной окружности, проведенной радиусом (R + R1) проведенной из центра О;

Точку касания К0 используют для построения точки сопряжения А на дуге радиуса R;

Для получения точки сопряжения А1 на дуге радиуса R1 проводят вспомогательную прямую О1А1 параллельно ОА;

Точками А и А1 будет ограничен участок внутренней прямой.

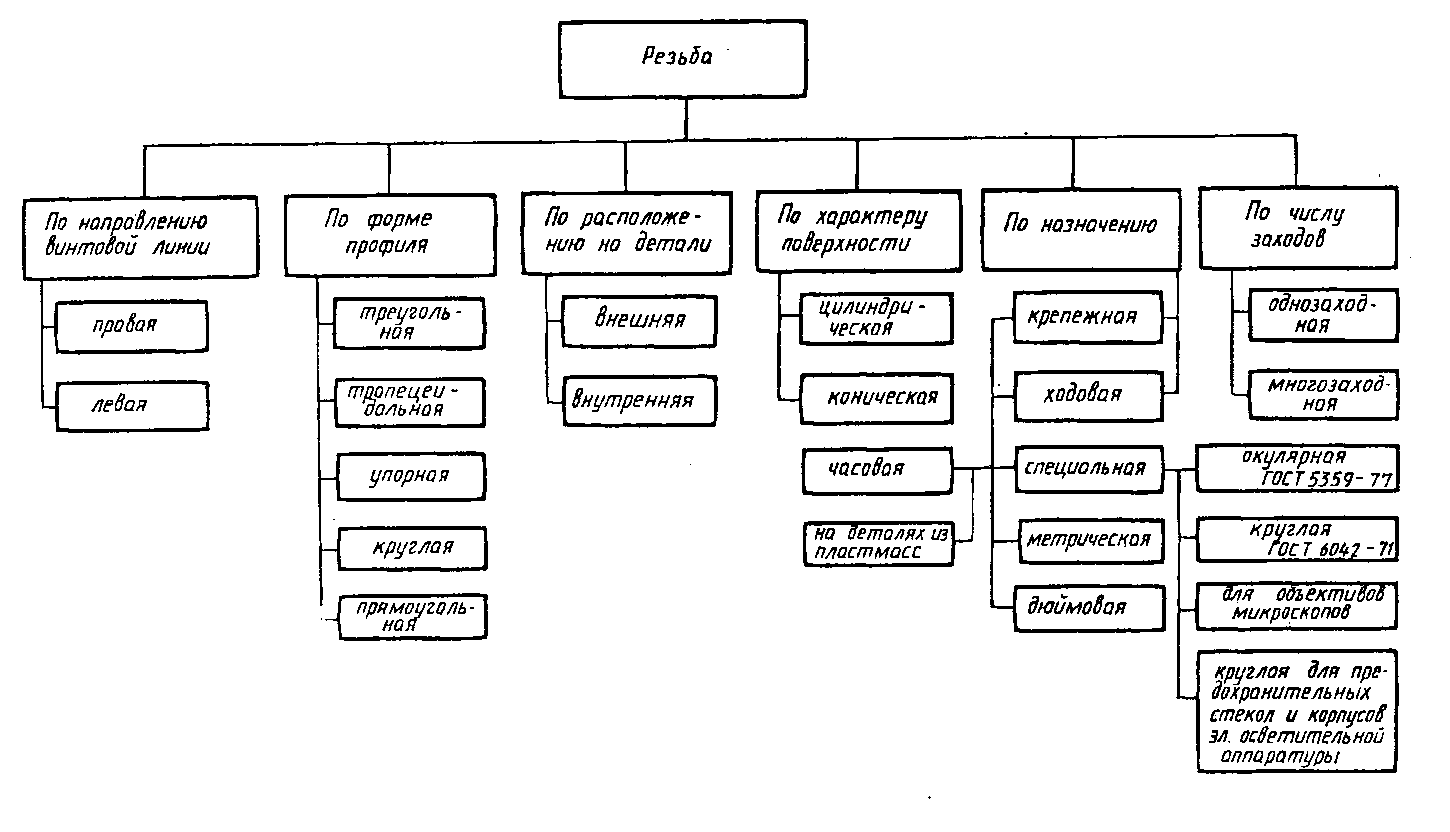

2. Виды разъемных соединений

К разъемным неподвижным соединениям относятся:

резьбовые;

шлицевые;

шпоночные;

штифтовые;

другие

БИЛЕТ 20

Внешнее сопряжение двух дуг окружностей

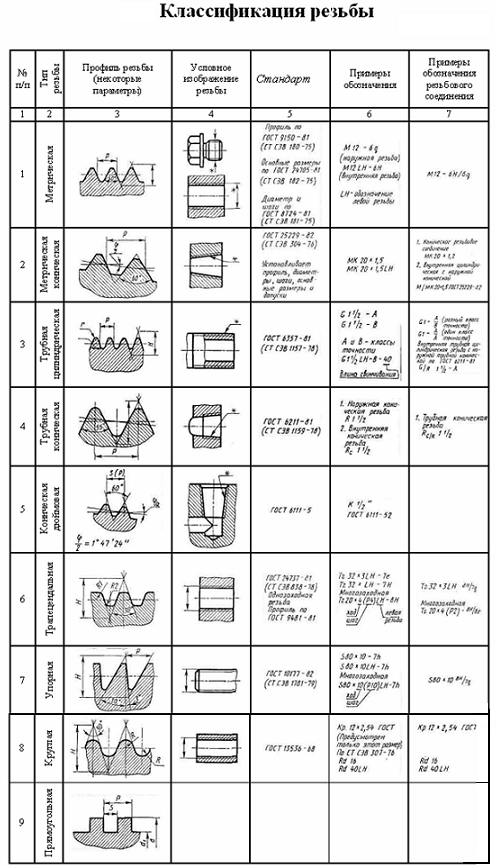

Резьбовые соединения

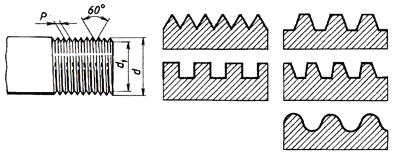

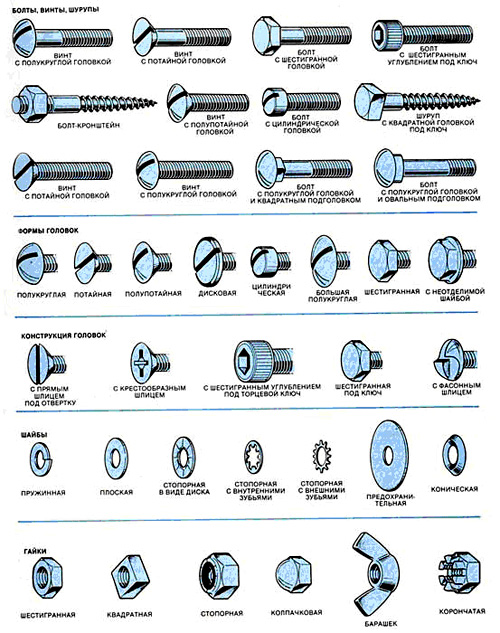

Резьбовое соединение - разъёмное соединение деталей машин при помощи винтовой или спиральной поверхности (резьбы), наиболее распространено из-за многочисленных достоинств.

В простейшем случае для соединения необходимо закрутить две детали, имеющие резьбы с подходящими друг к другу параметрами.

Для рассоединения (разъема) необходимо произвести действия в обратном порядке.

В резьбовых соединениях используется

метрическая и дюймовая резьба различных

профилей в зависимости от технологических

задач соединения.

резьбовых соединениях используется

метрическая и дюймовая резьба различных

профилей в зависимости от технологических

задач соединения.

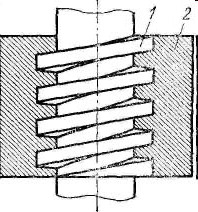

Резьбой называется поверхность, образованная при винтовом движении плоского контура по цилиндрической или конической поверхности.

При этом образуется винтовой выступ, ограниченный винтовыми поверхностями

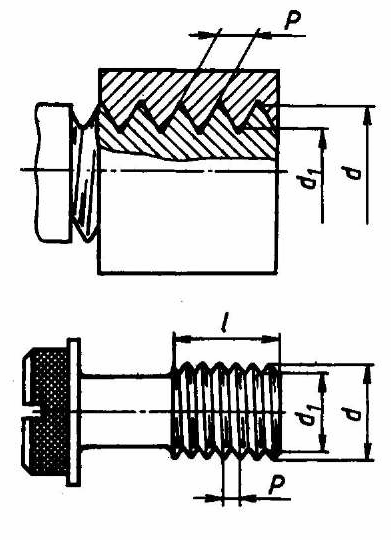

Параметры резьбы:

профиль;

внутренний диаметр d1 - на чертежах не обозначаются (кроме прямоугольной резьбы);

н

аружный

диаметр d -

наносится после условного обозначения

типа резьбы (кроме прямоугольной);

аружный

диаметр d -

наносится после условного обозначения

типа резьбы (кроме прямоугольной);шаг резьбы P - проставляется после обозначения наружного диаметра резьбы для ходовых резьб и на изображении профиля прямоугольной резьбы;

длина резьбы l наносится по правилам простановки размеров.

Достоинства резьбовых соединений:

технологичность;

взаимозаменяемость;

универсальность;

надёжность;

массовость.

Недостатки резьбовых соединений:

раскручивание (самоотвинчивание) при переменных нагрузках и без применения специальных устройств (средств).

отверстия под крепёжные детали как резьбовые так и гладкие вызывают концентрацию напряжений.

для уплотнения (герметизации) соединения необходимо использовать дополнительные технические решения.

П араметры

резьбы

араметры

резьбы

Наружный диаметр резьбы (d) — диаметр, измеряемый по выступам профиля резьбы на стержне или по впадинам в отверстии? наносится после условного обозначения типа резьбы (кроме прямоугольной);

Внутренний диаметр резьбы (d1) — диаметр, измеренный по впадинам профиля резьбы на стержне или по выступам в отверстии, на чертежах не обозначаются (кроме прямоугольной резьбы);

Профиль резьбы — фигура сечения резьбы, получаемая в плоскости, проходящей через ось;

Шаг резьбы (р) — расстояние между соседними одноименными боковыми сторонами двух соседних витков резьбы, проставляется после обозначения наружного диаметра резьбы для ходовых резьб и на изображении профиля прямоугольной резьбы;

Длина резьбы l - наносится по правилам простановки размеров

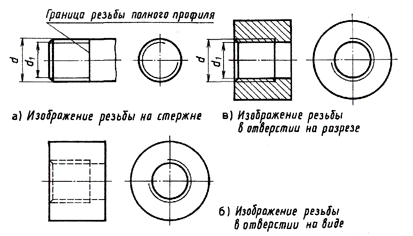

При изображение резьбы на стержне на виде спереди и слева наружный диаметр резьбы показывают сплошной основной линией, а внутренний — сплошной тонкой .

На виде слева не изображают фаску, чтобы иметь возможность нанести внутренний диаметр резьбы сплошной тонкой линией, разомкнутой на одну четверть диаметра окружности.

Один конец дуги окружности не доводят до центровой приблизительно на 2 мм, а другой ее конец пересекает вторую центровую линию на такую же величину.

Конец нарезанной части показывается сплошной основной линией.

При изображение резьбы в отверстии на виде спереди наружный и внутренний диаметры резьбы показывают штриховыми линиями

На виде слева не показывают фаску, а наружный диаметр резьбы проводят сплошной тонкой линией, разомкнутой на одну четверть окружности. При этом один конец дуги не доводят, а другой пересекает центровую линию на одинаковую величину.

Внутренний диаметр резьбы проводят сплошной основной линией.

Границу резьбы показывают штриховой линией.

На разрезе резьбу в отверстии показывают следующим образом:

Наружный диаметр проводят сплошной тонкой линией

Внутренний диаметр проводят сплошной основной линией

Границу резьбы показывают сплошной основной линией.

БИЛЕТ 21

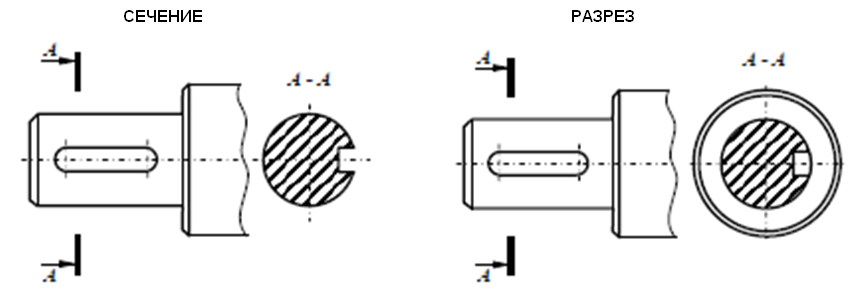

Сечения

Сечение - это фигура, полученная при мысленном рассечении предмета плоскостью.

Обычно секущие плоскости располагают:

перпендикулярно основным плоскостям проекций;

перпендикулярно поверхностям объекта

перпендикулярно линиям контура объекта

Сечение отличается от разреза тем, что в разрезах изображается то, что находится в сечении, и то, что находится за сечением. В сечениях изображается только то, что находится в сечении

По расположению сечений относительно видов их различают на:

наложенные сечения - располагаются непосредственно на видах

вынесенные сечения - располагаются вне изображения видов.

Правила изображения сечений:

Контуры вынесенного сечения изображаются сплошными линиями

Контур наложенного сечения изображаются сплошными тонкими линиями

Ось симметрии наложенного или вынесенного сечения указывают штрихпунктирной тонкой линией без обозначения буквами и стрелкой, линию сечения не проводят

В остальных случаях сечения обозначают и подписывают по типу разрезов

Сечение по построению и расположению должно соответствовать направлению, указанному стрелками

Допускается располагать сечение в любом месте поля чертежа, а также с поворотом, с добавлением знака «повернуто»

Для нескольких одинаковых сечений, относящихся к одному предмету, линию сечения обозначают одной буквой и вычерчивают одно сечение

Если секущая плоскость проходит через ось поверхности вращения, то сечения выполняют по правилу разреза

Условности и упрощения

Если вид, разрез или сечение представляет собой симметричную фигуру, допускается вычерчивать половину изображения или немного больше половины с проведением линии обрыва.

Для одинаковых, равномерно расположенных элементов разрешается вычерчивать одно-два их изображения.

Линии пересечения поверхностей допускается упрощать и изображать в виде прямых и дуг окружностей.

Плавный переход от одной поверхности к другой показывается условно (тонкой линией) или совсем не показывается.

Винты, заклепки, гайки, шайбы шпонки, шарики, непустотелые валы, шпинделя, шатуны, рукоятки и т.д. при продольном разрезе показываются нерассеченными.

Элементы деталей: спицы маховиков, шкивов, зубчатой шестерни или зубчатого колеса, ребер жесткости показывают незаштрихованными, если секущая плоскость направлена вдоль оси или длинной стороны такого элемента.

При выделении на чертеже плоских поверхностей предмета на них проводят диагональные линии сплошными тонкими линиями.

Длинные предметы (или элементы), имеющие постоянное или закономерно изменяющееся поперечное сечение (валы, цепи, прутки, фасонный прокат, шатуны и т.п.), допускается изображать с разрывами

2. Условное изображение и обозначение резьбы на чертежах

См. билет 20 пункт 2

БИЛЕТ 22

Виды и комплектность конструкторских документов

Комплектность конструкторских документов на изделие:

основной конструкторский документ - конструкторский документ изделия в отдельности или в совокупности с другими записанными в нем конструкторскими документами полностью и однозначно определяющие данное изделие и его состав:

для деталей — чертеж детали;

для сборочных единиц, комплексов и комплектов - спецификация

основной комплект конструкторских документов - объединяет документы, относящиеся ко всему изделию, например: сборочный чертеж, принципиальная электрическая схема, технические условия, эксплуатационные документы;

полный комплект конструкторских документов:

основной комплект конструкторских документов на изделие;

основных комплектов конструкторских документов на все составные части изделия.

ГОСТ 2.001-70, 2.101-68...2.121-73. Основные положения (виды изделий, виды конструкторской документации, стадии разработки, требования к чертежам и т.д.);

В зависимости от стадий pазpаботки констpуктоpские документы подразделяются на: