ЗАДАНИЕ

ЛИСТ ДЛЯ ЗАМЕЧАНИЙ

РЕФЕРАТ

Коротков Д.В. Проект промышленного робота для РТК. Руководитель проекта – Мохов А.В.

Курсовой проект. Пояснительная записка объемом 53 с. содержит, 13 рисунков, 4 источника, графическую часть на 1 листе формата А1.

Ключевые слова: промышленный робот, компоновка, производительность, М40П.05.01, патентное исследование, механизм привода каретки, моделирование.

Цель работы – необходимо подобрать и модернизировать промышленный ПР, удовлетворяющий условиям задания на курсовой проект.

В первой части курсового проекта из нескольких вариантов произведен выбор наиболее удачной по условиям точности и быстродействия компоновки робота и согласно результатам выбран наиболее подходящий ПР, имеющий данную компоновку. Также приведены классификация и технические характеристики промышленных роботов, которые могут быть использованы для перемещения заготовок.

Во второй части пояснительной записки проведены патентные исследования и описано техническое задание.

В третьей части пояснительной записки приведено описание конструкции предлагаемого промышленного робота и произведен кинематический и энергетический расчет каретки, расчет передачи, расчет валов.

В четвертой части произведен анализ производительности робота расчетным методом и методом имитационного моделирования.

Реализация данного проекта позволит повысить качество продукции и объём её выпуска за счет создания робототехнического комплекса, путем внедрения промышленного робота – манипулятора для обслуживания комплекса станков и накопителей в виде зоны поступления заготовок и зоны погрузки готовых деталей.

Дата Подпись

ОГЛАВЛЕНИЕ

ЗАДАНИЕ...........................................................................................................................2

ЛИСТ ДЛЯ ЗАМЕЧАНИЙ………………………………………………………...…….3

РЕФЕРАТ............................................................................................................................4

ОГЛАВЛЕНИЕ...................................................................................................................5

ВВЕДЕНИЕ........................................................................................................................7

1 ВЫБОР ПРОМЫШЛЕННОГО РОБОТА.....................................................................8

1.1 Описание работы роботизированного технологического комплекса.....................8

1.2 Выбор компоновки промышленного робота по условиям точности и быстродействия..................................................................................................................9

1.3 Анализ конструкций портальных промышленных роботов..................................29

1.4 Технические характеристики промышленных роботов.........................................28

1.5 Выводы.......................................................................................................................32

2. ВЫБОР И ОБОСНОВАНИЕ ИСХОДНЫХ ДАННЫХ ДЛЯ

МОДЕРНИЗАЦИИ Робота.........................................................................................33

2.1 Патентные исследования..........................................................................................33

2.2 Техническое задание на модернизацию промышленного робота........................35

2.3 Заключение………...……………...............................................................……..….39

3. РАСЧЕТ МЕХАНИЗМА ПРИВОДА ПЕРЕМЕЩЕНИЯ РУКИ.............................39

3.1 Описание конструкции модернизируемого промышленного робота...................39

3.2 Энергетический и кинематический расчет привода руки……..............................41

3.3 Расчет цилиндрической зубчатой передачи............................................................45

3.4 Расчет реечной зубчатой передачи……………......................................................51

3.5 Проектный расчёт валов привода каретки..............................................................53

4. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ.................................................................................54

4.1 Анализ производительности промышленного робота...........................................54

4.2 Имитационное моделирование работы промышленного робота..........................55

4.3 Выводы.......................................................................................................................55

ЗАКЛЮЧЕНИЕ...............................................................................................................56

СПИСОК ЛИТЕРАТУРЫ...............................................................................................57

ПРИЛОЖЕНИЕ 1.............................................................................................................58

ПРИЛОЖЕНИЕ 2.............................................................................................................62

ВВЕДЕНИЕ

Промышленные роботы находят всё более широкое применение, заменяя человека (или помогая ему) на участках с опасными, вредными для здоровья, тяжёлыми и монотонными условиями труда. Особенно важно то, что ПР можно применять для выполнения работ, которые не могут быть механизированы или автоматизированы традиционными средствами. Однако ПР – всего лишь одно из многих возможных средств автоматизации и упрощения производственных процессов. Они создают предпосылки для перехода к качественно новому уровню автоматизации – созданию автоматических производственных систем, работающих с минимальным участием человека.

Основное преимущество ПР – возможность быстрой переналадки для выполнения задач, различающихся последовательностью и характером манипуляционных действий, поэтому их применение наиболее эффективно в условиях частой смены объектов производства, а также для автоматизации ручного низко квалифицированного труда.

Основные предпосылки расширения применения ПР:

1) повышение качества продукции и объёмов её выпуска благодаря снижению времени выполнения операций и обеспечению постоянного режима «без усталости», росту коэффициента сменности работы оборудования, интенсификации существующих и стимулированию создания новых высокоскоростных процессов и оборудования;

2) изменение условий труда работающих путём улучшения условий безопасности, снижения потерь рабочего времени от производственного травматизма и профессионально – технических заболеваний;

3) экономия и высвобождение рабочей силы для решения народнохозяйственных задач.

1 ВЫБОР ПРОМЫШЛЕННОГО РОБОТА

Описание работы роботизированного технологического комплекса

Проектируемый роботизированный технологический комплекс состоит из трех станков для изготовления деталей вращения, максимальная масса которых составляет 18,4 килограмм. Также имеются зона поступления заготовок и зона погрузки готовых деталей.

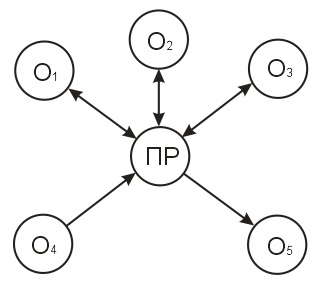

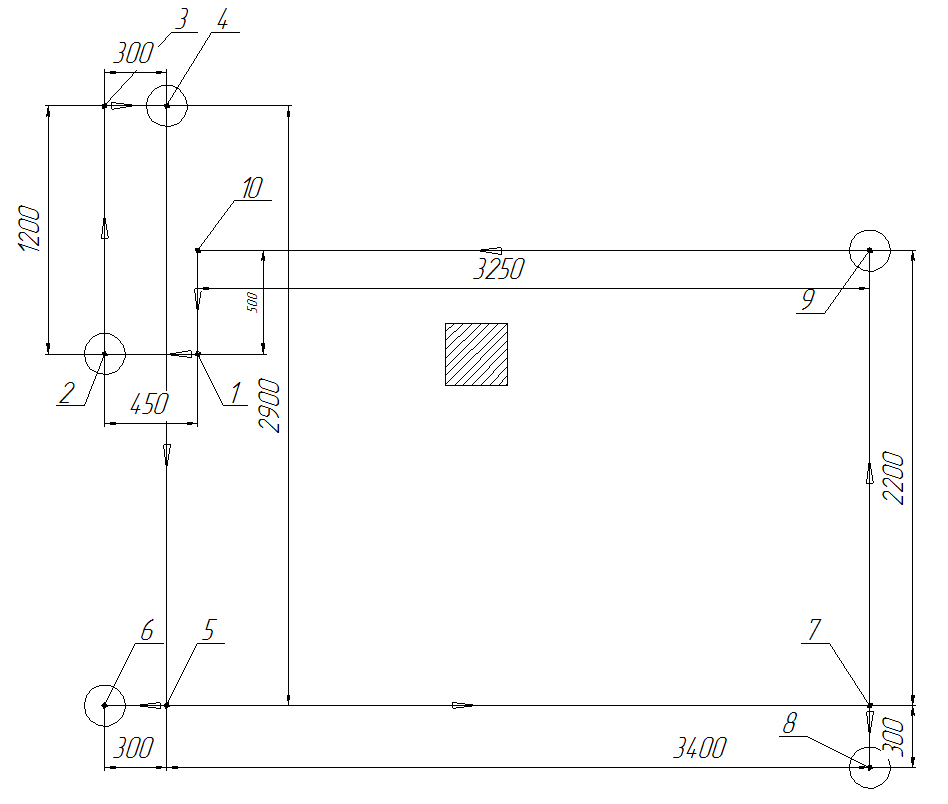

Рисунок 1 – Схема роботизированного технологического комплекса в задании

Описание работы РТК: заготовки поступают в накопитель – О4, затем последовательно проходят процесс обработки на станках – О1, О2, О3 и после этого отправляются к месту погрузки готовых деталей – О5. Данная последовательность технологического процесса обеспечивает постоянную загруженность робота, потому что одновременно в ходе его работы им обслуживаются три станка и точки погрузки и выгрузки.

Структуру РТК можно представить ориентированным графом, показанным на рисунке 2.

О1, О2, О3 - станки; О4 - поступление заготовок; О5 - отсек готовых изделий; ПР – промышленный робот;

Рисунок 2 - Структура РТК

1.2 Выбор компоновки промышленного робота по условиям точности и быстродействия.

Наш роботизированный технологический комплекс должен удовлетворять условиям точности позиционирования захватного устройства и быстродействия ПР (промышленного робота). Для этого мы должны сначала выбрать компоновку промышленного робота.

Координаты точек, в которые требуется попадание точек захватного устройства манипулятора расположены в достаточно большом диапазоне и указаны на рисунке 1.

- координата х в пределах от -1,8м до 1,9м (всего 3,7м)

- координата y в пределах от -2,0м до 1,2м (всего 3,2 м)

за исключением точек с координатой z от 1,1м до 1,4м (всего 0,3м)

Рисунок 3 – Расстояния между технологическим оборудованием

и промышленным роботом.

Мы имеем три возможных варианта робота для данной схемы:

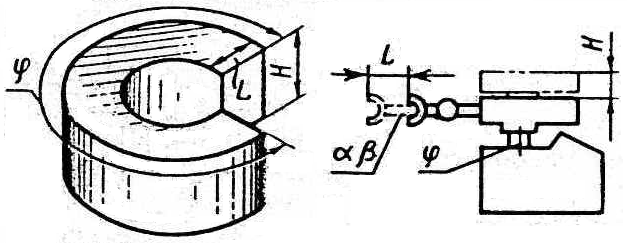

а) Полярная цилиндрическая система координат и робот, работающий в ней изображены на рисунке 2.

Рисунок 4 – полярная цилиндрическая система координат.

б) декартова пространственная система координат и робот, работающий в такой системе координат изображены на рисунке 4;

Рисунок 5 – Декартова пространственная система координат

в) полярная сферическая система координат и робот, работающий в такой системе изображены на рисунке 4.

Рисунок 6 – полярная сферическая система координат

Для всех трех компоновок зададимся определенными равными условиями и формулами для расчета быстродействия и точности позиционирования.

Исходные данные:

-

коэффициент качества измерений цепей

системы =

1,5 (для цифровых систем управления);

=

1,5 (для цифровых систем управления);

-

разрешающая способность датчиков без

накопления погрешности для транспортных

степеней подвижности

=5000

дискрет/м;

=5000

дискрет/м;

-

разрешающая способность датчиков без

накопления погрешности для ориентирующих

степеней подвижности

=100

дискрет/град;

=100

дискрет/град;

-

скорость линейных перемещений

=0,5

м/с (средняя скорость ПР требуемого

класса с учетом разгона и торможения);

=0,5

м/с (средняя скорость ПР требуемого

класса с учетом разгона и торможения);

-

скорость углового перемещения робота

вокруг вертикальной оси

=45

град/с (средняя скорость ПР требуемого

класса с учетом разгона и торможения);

=45

град/с (средняя скорость ПР требуемого

класса с учетом разгона и торможения);

- скорость угловых перемещений =45 град/с (средняя скорость ПР требуемого класса с учетом разгона и торможения);.

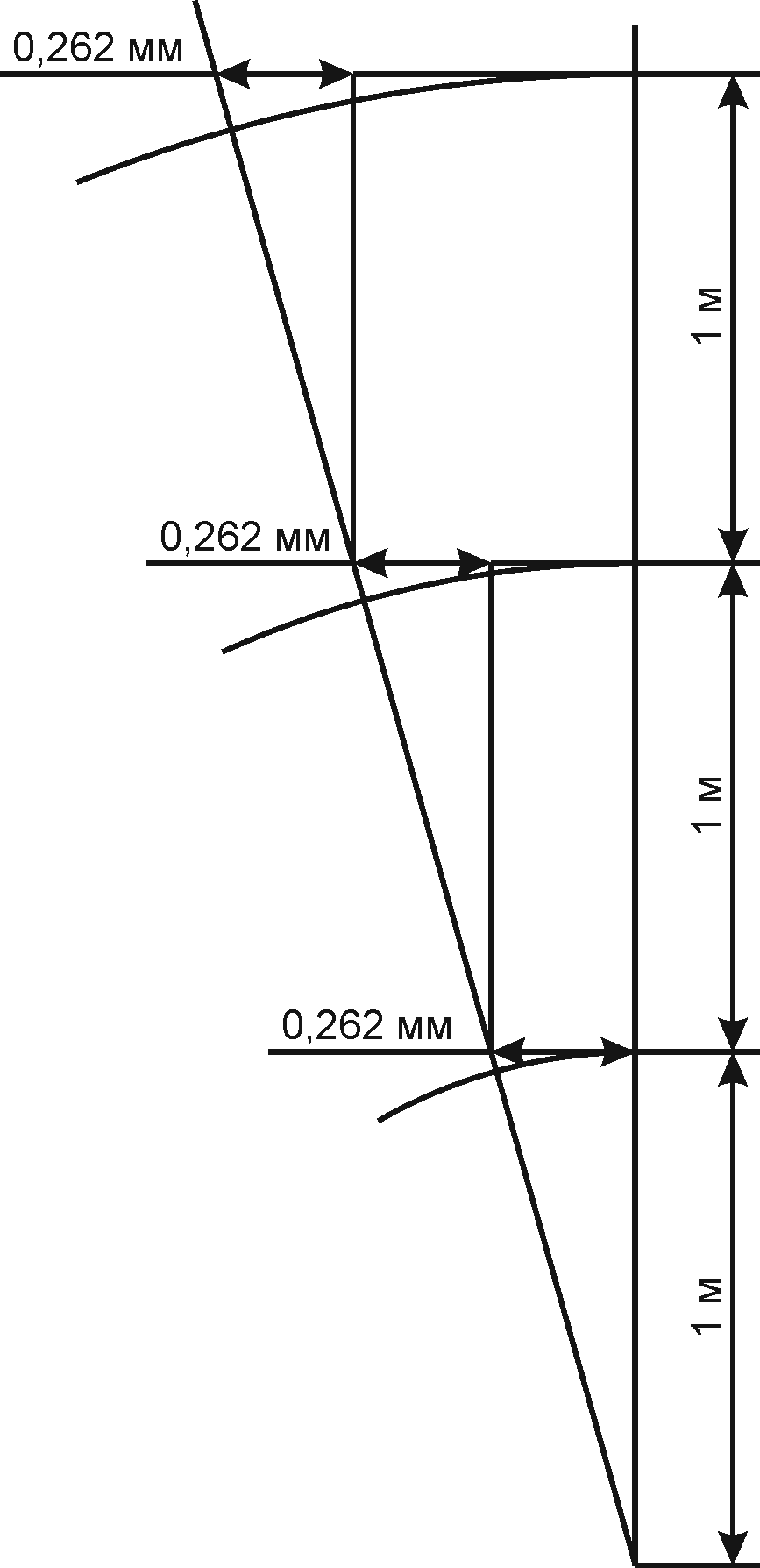

- высота перемещений манипулятора между оборудованием 1500 мм;

-

линейные перемещения

,мм

берутся из рисунков 7-9, описывающих

движения ПР;

,мм

берутся из рисунков 7-9, описывающих

движения ПР;

-

угловые перемещения

,град

берутся из рисунков 7 и 9, описывающих

движения ПР.

,град

берутся из рисунков 7 и 9, описывающих

движения ПР.

Формулы для вычислений:

- расчет погрешности при линейном перемещении захватного устройства (при работе транспортной степени подвижности)

(1)

(1)

- расчет погрешности при угловом перемещении захватного устройства (при работе ориентирующей степени подвижности)

; (2)

; (2)

- расчет погрешности при перемещении

,мм (3)

,мм (3)

где i–номер текущего перемещения;

n–последнее перемещение за движение.

- расчет средней погрешности для оценки итоговой точности позиционирования робота данной компоновки

,

мм (4)

,

мм (4)

где n– общее число движений за рабочий цикл.

- расчет времени при линейном перемещении

,

с (5)

,

с (5)

- расчет времени при угловом перемещении

,

с (6)

,

с (6)

- расчет общего времени рабочего цикла для оценки быстродействия робота данной компоновки

,

с (7)

,

с (7)

гдеn- общее число движений за рабочий цикл.

Погрешность при линейном перемещении имеет постоянный характер и не зависит от величины перемещения.

Погрешность при угловом перемещении выражена в миллиметрах отклонения ЗУ (захватного устройства) манипулятора в заданной точке перемещения от радиуса траектории перемещения, выраженного в метрах. Графическое представление угловой погрешности изображено на рисунке 5.

Рисунок 7 – Иллюстрация угловой погрешности.

У формулы 2 есть некоторая погрешность, но ей можно пренебречь, так как мы будем использовать ее для значении радиусов перемещений, не превышающих 3 метров.

В расчете компоновок будем считать, что:

-

погрешность при изменении вылета

манипулятора

-

погрешность при перемещения манипулятора

по высоте

-

погрешность при перемещения манипулятора

по оси х

-

погрешность при перемещения манипулятора

по оси y

-

погрешность при угловом перемещении

вдоль вертикальной плоскости

;

;

-

погрешность при угловом перемещении

вдоль горизонтальной плоскости

;

;

1.2.1 Расчет для точности позиционирования промышленного робота компоновки (полярная цилиндрическая система координат).

Схема траектории движения манипулятора промышленного робота изображена на рисунке 6.

Рисунок 8 – Движения промышленного робота в полярной

цилиндрической системе координат

1.2.1.1 Описание траектории движения манипулятора

Схема движения манипулятора показана на рисунке 6.

При прохождении всего рабочего цикла в 1 точке будет происходить корректировка положения ЗУ манипулятора с целью компенсации погрешностей.

Примем за нулевое положение схвата точку 1 с координатами:

R = 1350 мм

h = 1500 мм

Движение 1-2 линейное, в точке 2 происходит обслуживание зоны поступления заготовок. Манипулятор совершает линейное перемещение по горизонтальной оси на величину 493,9 мм, и вертикальное движение на величину 400 мм. После обслуживания совершает обратное движение до высоты 1500 мм.

Движение 2-3-4 сочетает линейное и угловое перемещение. В точке 4 происходит обслуживание первого станка. Манипулятор совершает линейное перемещение по горизонтальной оси на величину 100,3 мм, по вертикальной оси на величину 300 мм, обслуживает станок и возвращается на высоту 1500 мм.

Движение 4-3-5-6 сочетает линейное и угловое перемещение. В точке 6 происходит обслуживание второго станка. Манипулятор совершает линейное перемещение по вертикальной оси на величину 300 мм, обслуживает станок и возвращается на высоту 1500 мм.

Движение 6-7-8 сочетает линейное и угловое перемещение. В точке 8 происходит обслуживание третьего станка. Манипулятор совершает линейное перемещение по вертикальной оси на величину 200 мм, обслуживает станок и возвращается на высоту 1500 мм.

Движение 8-9-10 сочетает линейное и угловое перемещение. В точке 10 происходит обслуживание зоны погрузки деталей. Манипулятор совершает линейное перемещение по вертикальной оси на величину 400 мм, обслуживает станок и возвращается на высоту 1500 мм.

Движение 10-11-1 линейное и угловое перемещение в точку 1.

1.2.1.2 Ошибка позиционирования и время движения 1-2

а) ошибка позиционирования вычисляется по формулам 1.3

б) время перемещения производится по формуле 5

;

;

1.2.1.3 Ошибка позиционирования и время движения 2-3-4

а) ошибка позиционирования вычисляется по формулам 1-3

;

;

б) время перемещения вычисляется по формулам 5,6

;

;

1.2.1.4 Ошибка позиционирования и время движения 4-3-5-6

а) ошибка позиционирования вычисляется по формулам 1-3

;

;

б) время перемещения вычисляется по формулам 5,6

;

;

1.2.1.5 Ошибка позиционирования и время движения 6-7-8

а) ошибка позиционирования вычисляется по формулам 1-3

;

;

б) время перемещения вычисляется по формулам 5,6

;

;

1.2.1.6 Ошибка позиционирования и время движения 8-9-10

а) ошибка позиционирования вычисляется по формулам 1-3

;

;

б) время перемещения вычисляется по формулам 5,6

;

;

1.2.1.7 Ошибка позиционирования и время движения 10-11-1

а) ошибка позиционирования вычисляется по формулам 1-3

;

;

б) время перемещения вычисляется по формуле 6

;

;

1.2.1.8 Средняя погрешность позиционирования манипулятора вычисляется по формуле 4

;

;

1.2.1.9 Общее время цикла вычисляется по формуле 7

Вывод: компоновка робота, работающего в цилиндрической полярной системе координат, имеет среднюю погрешность позиционирования равную 1,173 мм и время рабочего цикла равное 26 секунды.

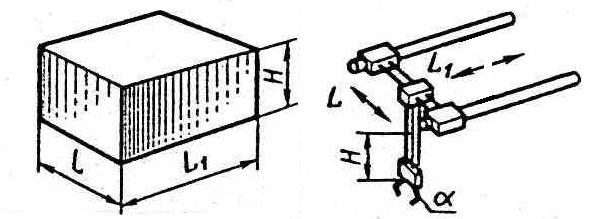

1.2.2 Расчет для точности позиционирования промышленного робота компоновки (декартовая система координат).

Схема траектории движения манипулятора промышленного робота изображена на рисунке 7.

Рисунок 9 – Движения промышленного робота в декартовой

системе координат

1.2.2.1 Описание траектории движения манипулятора

Схема движения манипулятора показана на рисунке 6.

При прохождении всего рабочего цикла в 1 точке будет происходить корректировка положения ЗУ манипулятора с целью компенсации погрешностей.

Примем за нулевое положение схвата точку 1 с координатами:

X = -1350 мм

Y = 0 мм

Z = 1500 мм

Движение 1-2 линейное, в точке 3 происходит обслуживание зоны поступления заготовки. Манипулятор совершает линейное перемещение параллельно оси X на 450 мм. При достижении точки 2 манипулятор опускается на 400 мм, схватывает деталь и снова поднимается на высоту 1500 мм.

Движение 2-3-4 – линейное перемещение от точки 2 до точки 3 на расстояние 1200 мм, и от точки 3 до точки 4 на расстояние 300 мм. В точке 4 манипулятор опускается на 300 мм, обслуживает станок и поднимается.

Движение 4-5-6 – линейное перемещение до точки 5 на расстояние 2900 мм, затем перемещение на расстояние 300 мм до точки 6. В точке 6 манипулятор опускается на 300 мм, обслуживает станок и поднимается.

Движение 6-7-8 – линейное перемещение на расстояние 3700 мм до точки 7, затем перемещение на расстояние 300 мм до точки 8. В точке 8 манипулятор опускается на 200 мм, обслуживает станок и поднимается.

Движение 8-9 – линейное перемещение на расстояние 2500 мм до точки 9. В точке 9 манипулятор опускается на расстояние 400 мм, отпускает готовую деталь и поднимается.

Движение 9-10-1 – линейное перемещение на расстояние 3250 мм до точки 10, затем линейное перемещение до точки 1 на расстояние 500 мм.

1.2.2.2 Ошибка позиционирования и время движения 1-2-3

а) ошибка позиционирования вычисляется по формулам 1-3.

;

;

б) время перемещения производится по формуле 5

1.2.2.3 Ошибка позиционирования и время движения 2-3-4

а) ошибка позиционирования вычисляется по формулам 1-3.

б) время перемещения производится по формуле 5

1.2.2.4 Ошибка позиционирования и время движения 4-5-6

а) ошибка позиционирования вычисляется по формулам 1-3.

б) время перемещения производится по формуле 5

1.2.2.5 Ошибка позиционирования и время движения 6-7-8

а) ошибка позиционирования вычисляется по формулам 1-3.

б) время перемещения производится по формуле 5

1.2.2.6 Ошибка позиционирования и время движения 8-9

а) ошибка позиционирования вычисляется по формулам 1-3.

б) время перемещения производится по формуле 5

1.2.2.7 Ошибка позиционирования и время движения 9-10-1

а) ошибка позиционирования вычисляется по формулам 1-3.

б) время перемещения производится по формуле 5

1.2.1.8 Средняя погрешность позиционирования манипулятора вычисляется по формуле 4

;

;

1.2.2.9 Общее время цикла вычисляется по формуле 7

Вывод: компоновка робота, работающего в декартовой системе координат, имеет среднюю погрешность позиционирования равную 0,907 мм и время рабочего цикла равное 40 секунды.

1.2.3 Расчет для точности позиционирования промышленного робота компоновки (сферическая система координат).

Схема траектории движения манипулятора промышленного робота изображена на рисунке 8.

Рисунок 10 – Движения промышленного робота в сферической

системе координат

1.2.3.1 Описание траектории движения манипулятора

Схема движения манипулятора показана на рисунке 6.

При прохождении всего рабочего цикла в 1 точке будет происходить корректировка положения ЗУ манипулятора с целью компенсации погрешностей.

Примем за нулевое положение схвата точку 1 с координатами:

R = 1350 мм

φ = 180 ̊

φ1 = 0 ̊

Движение 1-2-2´-2– комбинированное, манипеулятор совершает линейное перемещение на 494 мм. Из точки 2 манипулятор опускается на угол 12.32º, до точки 2´, где происходит захват заготовки, после его манипулятор снова поднимается.

Движение 2-3-4-4´-4 – комбинированное, манипулятор поворачивается вокруг вертикальной оси на 38º40´ до точки 3. Радиус манипулятора увеличивается на 100 мм до точки 4, затем он опускается по дуге до точки 4´,после чего происходит обслуживание станка, и манипулятор возвращается в точку 4.

Движение 4-4´-3-5-6-6´-6 – комбинированное, манипулятор забирает деталь в точке 4´, возвращается в точку 4, после чего его радиус уменьшается на 100 мм, манипулятор поворачивается на 90 ̊ до точки 5. В точке5 до точки 6 радиус манипулятора увеличивается на 549 мм , затем он опускается по дуге до точки 6´, обслуживает станок и поднимается по дуге до высоты 1500 мм до точки 6.

Движение 6-6´-6-7-8-8´-8 – комбинированное, манипулятор поворачивается на 90º до точки 7, увеличивает радиус на 282 мм до точки 8. Рука опускается по дуге до точки 8´, на угол 4º. Обслуживается станок и манипулятор поднимается по дуге на высоту 1500 мм до точки 8.

Движение 8-8´-8-9-10-10´-10 – комбинированное, уменьшение радиуса на 793 мм, до точки 9, манипулятор поворачивается на 61º до точки 10. Наклон манипулятора на 10,5º к зоне готовых заготовок, и подъем на высоту 1500 мм.

Движение 10-11-1 – уменьшение радиуса манипулятора на 615 мм, до точки 11, поворот манипулятора на 194,5º до точки 1.

1.2.3.2 Расчёт для точности позиционирования схвата.

а) Координаты схвата

(8)

Выражения для ошибок позиционирования запишем в приращениях обобщённых координат:

(9)

1.2.3.3 Ошибка позиционирования и время движения 1-2-2´-2.

а) Подставив координаты точки в уравнения схвата (9) и решив их, найдём значения обобщённых координат.

Координаты: X = -1,8 м; Y = 0 м; Z = 1,1 м;

Значения обобщённых координат:

α = 180º; β =12,53º

Значения погрешностей по каждой из осей:

ΔX = 0,586 мм

ΔY = 0 мм

ΔZ = 0,216 мм

Максимальное значение погрешности:

мм

мм

б) время перемещения производится по формуле 5

1.2.3.4 Ошибка позиционирования и время движения 2-3-4-4´-4

а) ошибка позиционирования вычисляется по формулам 1-3.

Подставив координаты точки в уравнения схвата (9) и решив их, найдём значения обобщённых координат.

Координаты: X = -1,5 м; Y = 1,2 м; Z = 1,2 м;

Значения обобщённых координат:

α = 142º; β = 6,85º

Значения погрешностей по каждой из осей:

ΔX =0,12 мм

ΔY = 0,487 мм

ΔZ = 0,562 мм

Максимальное значение погрешности:

мм

мм

б) время перемещения производится по формуле 5

1.2.3.5 Ошибка позиционирования и время движения 4-4´-4-5-6-6´-6

а) ошибка позиционирования вычисляется по формулам 1-3.

Подставив координаты точки в уравнения схвата (9) и решив их, найдём значения обобщённых координат.

Координаты: X = -1,8 м; Y = -1,7 м; Z = 1,2 м;

Значения обобщённых координат:

α = 224º; β =8º

Значения погрешностей по каждой из осей:

ΔX = 0,342 мм

ΔY = 0,562 мм

ΔZ = 0,424 мм

Максимальное значение погрешности:

мм

мм

б) время перемещения производится по формуле 5

1.2.3.6 Ошибка позиционирования и время движения 6-6´-6-7-8-8´-8

а) ошибка позиционирования вычисляется по формулам 1-3.

Подставив координаты точки в уравнения схвата (9) и решив их, найдём значения обобщённых координат.

Координаты: X = 1,9 м; Y = 2,0 м; Z = 1,3 м;

Значения обобщённых координат:

α = 314°; β = -4°

Значения погрешностей по каждой из осей:

ΔX = 0,865 мм

ΔY = 0,412 мм

ΔZ = 0,367 мм

Максимальное значение погрешности:

мм

мм

б) время перемещения производится по формуле 5

1.2.3.7 Ошибка позиционирования и время движения 8-8´-8-9-10-10´-10

а) ошибка позиционирования вычисляется по формулам 1-3.

Подставив координаты точки в уравнения схвата (9) и решив их, найдём значения обобщённых координат.

Координаты: X = 1,9 м; Y = 0,9 м; Z = 1,1 м;

Значения обобщённых координат:

α = 15°; β = 10,76°

Значения погрешностей по каждой из осей:

ΔX = 0,574 мм

ΔY = 0,682 мм

ΔZ = 0,524 мм

Максимальное значение погрешности:

мм

мм

б) время перемещения производится по формуле 5

1.2.3.8 Ошибка позиционирования и время движения 22-1

а) ошибка позиционирования вычисляется по формулам 1-3.

б) время перемещения производится по формуле 5

1.2.1.9 Средняя погрешность позиционирования манипулятора вычисляется по формуле 4

;

;

1.2.3.10 Общее время цикла вычисляется по формуле 7

Вывод: компоновка робота, работающего в сферической системе координат, имеет среднюю погрешность позиционирования равную 0,781, мм и время рабочего цикла равное 24 секунды.

Вывод:

Подведем итоги анализа компоновок. Полученные данные приведены в таблице 1.

Таблица 1 - Результаты анализа компоновок

Оцениваемые параметры |

Компоновки промышленных роботов |

||

а) полярная цилиндрическая |

б) пространственная декартова |

в) полярная сферическая |

|

Максимальная погрешность, мм |

1,173 |

0,907 |

0,781 |

Время рабочего цикла, с |

26 |

40 |

24 |

Самую низкую среднюю погрешность имеет промышленный робот, работающая в полярной сферической системе координат, и она обладает самыми лучшими результатами производительности для нашего рабочего цикла.

Цилиндрическая система координат имеет самую большую погрешность.

Самую низкую производительность и среднее значение погрешности имеет компоновка б).

Самым оптимальным вариантом является компоновка а), она обладает хорошим сочетанием точности позиционирования и производительности.

Если рассматривать предыдущие компоновки, то для роботов компоновки б) требуется наличие направляющих для механизмов линейного перемещения, это дополнительно ограничивает рабочую зону и затрудняет подходы для обслуживания персоналом технологического оборудования и ПР.

Робот, работающий в полярной сферической системе координат к тому-же требует дополнительную ориентирующую степень подвижности для захватного устройства, поскольку манипулятор наклоняется для обслуживания технологического оборудования на определенный угол, а ориентация объекта манипулирования должна быть постоянной, вне зависимости от угла наклона манипулятора.

Следовательно, мы выбираем компоновку робота, работающего в полярной цилиндрической системе координат.

Анализ конструкции промышленных роботов

Рассмотрим промышленных роботов, имеющих выбранную компоновочную схему: М20П.40.01; РГШ-40.02.

1.3.1 Конструкция промышленного робота М20П.40.01

Промышленный робот с ЧПУ М20П.40.01 предназначен для автоматизации установки-снятия заготовок и деталей, смены инструментов и других вспомогательных операций при обслуживании станков с ЧПУ. Устройство данного типа может обслуживать один или 2 станка и образовывать вместе с накопительными и транспортными устройствами гибкий производственный обрабатывающий комплекс, предназначенный для продолжительной работы без участия оператора.

Общий вид робота приведен на рисунке 10. Промышленный робот состоит из манипулятора 1, сменных схватов 2, и устройства ЧПУ, выполненного в виде автономной стойки 3.

Манипулятор включает в себя следующие сборочные единицы: механизм поворота 4; механизм подъема и опускания 5; механизм выдвижения руки 6 (базовое, 01 и 02 исполнение); балансир 7; блок поворота (кисть руки) 8 (исполнение 1 или 2).

Рисунок 11 – Общий вид промышленного робота М20П.40.01