49.Свариваемость металлов и сплавов.

Свариваемость - комплексная технологическая характеристика металлов и сплавов, выражающая реакцию свариваемых материалов на процесс сварки и определяющая техническую пригодность материалов для выполнения заданных сварных соединений, удовлетворяющих условиям эксплуатации. Свариваемость различных металлов и сплавов неодинакова.

Степень свариваемости представляет собой количественную или качественную характеристику, которая показывает, насколько изменяются свойства металла при сварке и выполнимо ли сварное соединение при определенных условиях. Одной из наиболее существенных характеристик свариваемости является отсутствие горячих или холодных трещин в металле шва и околошовной зоне сварного шва.

Степень свариваемости можно разделить на три категории: удовлетворительная, ограниченно удовлетворительная, неудовлетворительная.

В зависимости от требований, предъявляемых к конструкции, и условий ее эксплуатации, а также от свойств металла, из которого она изготовляется, свариваемость оценивается по совокупности характеристик. Комплекс испытаний на свариваемость определяют в соответствии с конкретными требованиями, предъявляемыми к сварной конструкции. В указанный комплект входят испытания сварного соединения на следующие характеристики:

- сопротивляемость образованию трещин: горячих при сварке (пробы на горячие трещины) и холодных (замедленное разрушение, пробы на холодные трещины);

- статическое растяжение сварного соединения или металла шва;

- стойкость против искусственного старения;

- ударный изгиб металла шва или околошовной зоны;

- выносливость при циклических нагрузках;

- твердость;

- стойкость против коррозии;

- длительность прочности при рабочих температурах.

50.Элементы сварного шва.Разделка кромок.

Сварной шов

Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Валик

Металл сварного шва, наплавленный или переплавленный за один проход.

Слой сварного шва (слой)

Часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва.

Корень шва

Часть сварного шва, наиболее удаленная от его лицевой поверхности.

Выпуклость сварного шва (усиление шва)

Выпуклость шва, определяемая расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Вогнутость углового шва (ослабление шва)

Вогнутость, определяемая расстоянием между плоскостью, проходящей через видимые линии границы углового шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости.

Толщина углового шва

Наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла.

Расчетная высота углового шва

Длина перпендикуляра, опущенного из точки максимального проплавления в месте сопряжения свариваемых частей на гипотенузу наибольшего вписанного во внешнюю часть углового шва прямоугольного треугольника.

Катет углового шва

Кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части.

Ширина сварного шва

Расстояние между видимыми линиями сплавления на лицевой стороне сварного шва при сварке плавлением.

Коэффициент формы сварного шва

Коэффициент, выражаемый отношением ширины стыкового или углового шва к его толщине.

Разделка кромок под сварку

Кромки разделывают в целях полного провара заготовок по сечению, что является одним из условий равнопрочности сварного соединения с основным металлом. Формы подготовки кромок под сварку показаны на рисунке 2, различают V, K, X – образные. По характеру выполнения сварные швы могут быть односторонние и двухсторонние.

Рисунок 2 – Разделка кромок под сварку

а – V-образная; б – U -образная; в – X-образная; г – двусторонняя Х-образная

Скос кромок можно производить различными способами. Самым грубым и малопроизводительным из них является срубание кромок ручным или пневматическим зубилом. При этом способе края кромок получаются неровные. Наиболее ровные и чистые кромки получаются при изготовлении их на специальных кромкострогальных или фрезерных станках. Применение кислородной резки, ручной или механизированной, для скоса кромок является самым экономичным. Шлаки и окалина, остающиеся после кислородной резки, должны быть удалены с помощью зубила и стальной щетки.

51.Газовая резка:назначение ,схема,требования к материалам,применение в строительстве.

Газовая резка или кислородная резка, — это способ резки металлических изделий, основанный на свойстве металлов, нагретых до температуры воспламенения, гореть в технически чистом кислороде. При кислородной резке на нагретый до 1200 — 1300 °С металл направляется струя кислорода, прожигающая металл и разрезающая его. Образующиеся окислы железа в расплавленном состоянии вытекают и выдуваются из полости реза.

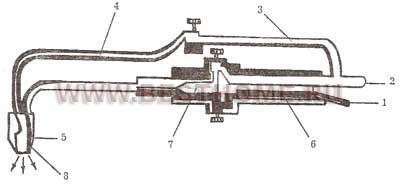

Рис.

126. Схема

строения ручного резака:

1,

2 — ниппели, 3, 4 — кислородные трубки, 5

— наружный мундштук, 6 — инжектор, 7 —

смесительная камера, 8 — внутренний

мундштук

Рис.

126. Схема

строения ручного резака:

1,

2 — ниппели, 3, 4 — кислородные трубки, 5

— наружный мундштук, 6 — инжектор, 7 —

смесительная камера, 8 — внутренний

мундштук

Нужно сразу заметить, что данной резке поддаются только те металлы, которые удовлетворяют следующим главным требованиям. Температура плавления металла должна быть больше температуры воспламенения его в кислороде. В противном случае металл будет только плавиться, но не будет сгорать. Температура плавления металла должна быть выше температуры плавления оксидов. Данное требование необходимо для того, чтобы образующиеся при резке оксиды легко выдувались кислородом и не мешали дальнейшему окислению и резке. Теплопроводность металла должна быть как можно меньшей, ибо при большой теплопроводности сообщаемая металлу теплота быстро уходит из зоны резки и подогреть такой металл до температуры воспламенения будет трудно. Количество выделяющейся при сгорании металла теплоты должно быть достаточно большим, так как эта теплота нагревает пограничные с зоной резки участки металла и тем самым обеспечивает непрерывность процесса резки. Возникшие при резке шлаки должны быть достаточно текучими и без труда выдуваться из разреза. Вязкие и тугоплавкие шлаки будут серьезно затруднять процесс резки. Перед началом резки нужно тщательно очистить поверхность разрезаемого металла от ржавчины, окалины, грязи и краски.

Газовая резка используется в промышленности и строительстве, для раскроя углеродистых и н/л сталей. Операция резки металлов в современном строительстве не является основной, тем не менее, при изготовлении строительной оснастки, ремонте техники, изготовлении строительных металлоконструкций, выполнении монтажных работ и работе с жесткой арматурой.

52.Газовая сварка. Преимущества и недостатки,

применяемые

газы, оборудование, применение в

строительстве.

Рисунок. Газовая сварка, схема процесса

Преимущества газовой сварки

1. Не нужно сложного дорогого оборудования и дополнительного источника электроэнергии.

2. Можно в очень широких пределах варьировать мощностью пламени, сваривая металлы с самыми разными температурами плавления. 3. Чугун, медь, свинец и латунь лучше свариваются с помощью газовой сварки. 4. При правильном выборе марки присадочной проволоки, мощности и вида пламени, получаются высококачественные швы

5. Медленный нагрев и остывание свариваемых поверхностей. 6. Сварщик может легко варьировать температурой пламени.

7. Прочность получаемых при газовой сварке швов может быть выше, чем при электродуговой сварке с применением электродов низкого качества. 8. Газовая сварка позволяет сваривать, резать и закалять металлы.

Недостатки газовой сварки1. Большая зона нагрева. Близлежащие к месту сварки термически неустойчивые элементы могут быть повреждены из-за повышенной зоны нагрева. 2. С толщиной падает производительность. Сварка металлов толщиной более 5 миллиметров невыгодна. В этих случаях применяют электродуговую сварку. 3. При соединении внахлёст металлов толщиной более 3 миллиметров применять газовую сварку не рекомендуется, потому что возникают напряжения в металле, которые могут привести к деформации и разрушению места спайки. 4. При газовой сварке применяются достаточно опасные вещества, дающие с кислородом воздуха взрывные смеси (водород, ацетилен и т.д.) 5. Медленный нагрев и остывание свариваемых поверхностей. 6. Практически не поддаётся механизации, в отличие от электродуговой сварки. 7. При газовой сварке не получается легировать наплавляемый металл 8. Высокоуглеродистые стали не рекомендуется сваривать с помощью газовой сварки.

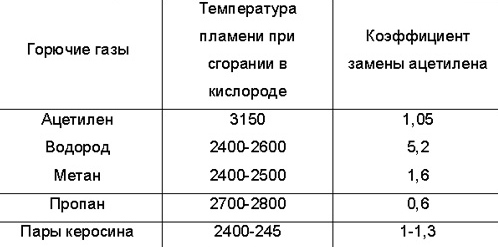

Таблица

8 Основные газы применяемые при газовой

сварке

Таблица

8 Основные газы применяемые при газовой

сварке

Аппаратура и оборудование для газовой сварки.

Баллон для сжатых газов.

Вентили для баллонов.

Редукторы для сжатых газов.

Шланги.

Сварочные горелки.

Газовая сварка на строительстве находит широкое применение при монтаже систем отопления, газопроводов и при изготовлении фасонных частей: угольников, тройников, отводов. Газовая сварка применяется при сварке трубопроводов, ремонте литых деталей, при сварке чугуна, меди, латуни. Простота оборудования для газовой сварки позволяет широко применять в сельском хозяйстве, при строительно-монтажных работах.

53.Газовая сварка. Характеристика применяемого при сварке оборудования

Аппаратура и оборудование для газовой сварки. Баллон для сжатых газов.

Баллоны для кислорода и других сжатых газов представляют собой стальные цилиндрические сосуды. В горловине баллона сделано отверстие с конусной резьбой, куда ввертывается запорный вентиль. Баллоны бесшовные для газов высоких давлений изготавливают из Турб углеродистой и легированной стали. Баллоны окрашивают снаружи в словные цвета, в зависимости от рода газа

Баллон на сварочном посту устанавливают вертикально и закрепляю хомутом.

Вентили для баллонов.

Вентили кислородных баллонов изготавливают из латуни. Сталь для деталей вентиля применять нельзя так как она сильно коррозирует в среде сжатого влажного кислорода.

Ацетиленовые вентили изготавливают из стали. Запрещается применять медь и сплавы, содержащие свыше 70% меди, так как с медью ацетилен может образовывать взрывчатое соединение – ацетиленовую медь.

Редукторы для сжатых газов.

Редукторы служат для понижения давления газа, отбираемого из баллонов (или газопровода), и поддержания этого давления постоянным независимо от снижения давления газа в баллоне. Принцип действия и основные детали у всех редукторов примерно одинаковы.

По конструкции бывают редукторы однокамерные и двухкамерные. Двухкамерные редукторы имеют две камеры редуцирования, работающие последовательно, дают более постоянное рабочее давление и менее склонны к замерзанию при больших расходах газа.

Шланги.

Рукава (шланги) служат для подвода газа в горелку. Они должны обладать достаточной прочностью, выдерживать давление газа, быть гибкими и не стеснять движений сварщика. Шланги изготовляют из вулканизированной резины с прокладками из ткани. Выпускаются рукава для ацетилена и кислорода. Для бензина и керосина применяют шланги из бензостойкой резины.

Сварочные горелки.

Сварочная горелка служит основным инструментом при ручной газовой сварке. В горелке смешивают в нужных количествах кислород и ацетилен. Образующаяся горючая смесь вытекает из канала мундштука горелки с заданной скоростью и, сгорая, дает устойчивое сварочное пламя, которым расплавляют основной и присадочный металл в месте сварки. Горелка служит также для регулирования тепловой мощности пламени путем изменения расхода горючего газа и кислорода.