- •Введение

- •Виды сварки

- •Электродуговая сварка.

- •Принцип действия.

- •Ручная дуговая сварка.

- •Автоматическая дуговая сварка под флюсом.

- •Электрошлаковая сварка и приплав.

- •Сварка в среде защитных газов.

- •Контактная сварка.

- •Стыковая сварка.

- •Точечная сварка.

- •2.3 Шовная сварка.

- •Газовая сварка и резка металлов.

- •Термитная сварка

- •Механическая сварка (сварка трением).

- •Контактная сварка, преимущества и недостатки,

- •Технология точечной сварки

- •Разновидности точечной сварки

- •Подготовка к сварке и правка сварных деталей

- •Выбор режима сварки

- •Сварка различных материалов

- •Сварка деталей разной толщины

- •Дефекты стыковой, точечной, шовной и рельефной сварки

Сварка деталей разной толщины

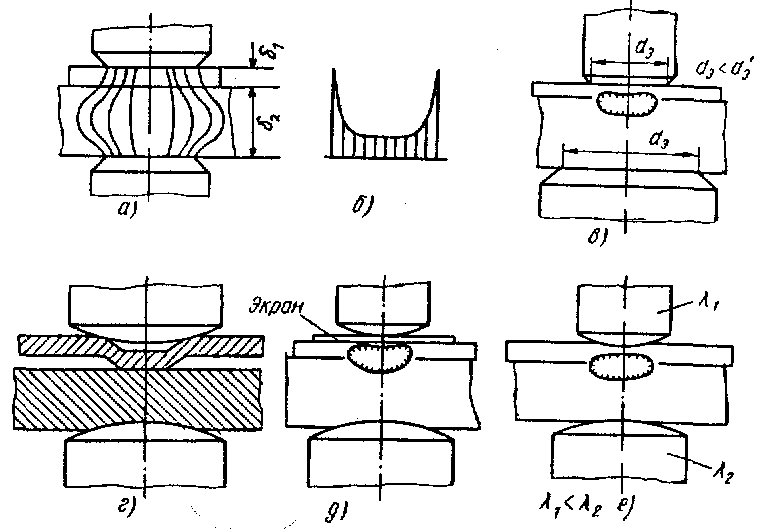

При большом различии д1 и д2 плотность тока в толстой детали повышается -на периферии контакт,интенсивно охлаждаемого электродом со стороны тонкого листа. Образующееся несимметричное ядро смещается в толстую деталь и при большом различии в толщине не затрагивает тонкой детали. Смещение усиливается на мягких режимах, а на жестких резко повышается плотность на периферии ядра и усиливается опасность внутренних и наружных выплесков. Дня надежного проплавления тонкого листа обычно усиливают его нагрев, применяя при жестких режимах на тонком листе рельефы или сжимая линии тока магнитным полем, а при мягких — регулируя теплоотвод экранами , массой электродов или их материалом. С увеличением массы и dэ ускоряется охлаждение контактируемой детали. Поэтому массивные электроды с большим dэ устанавливают со стороны толстой детали. При малых dэ со стороны тонкой детали возможны выплески, глубокие вмятины и уменьшение ядра, также полезны вставки в электроды. Прокладки с более высоким электросопротивлением облегчают проплавление тонкого листа при небольших плотностях тока. Локализуют нагрев тонкого листа и уменьшают его деформацию электродами с обжимными втулками. Тугоплавкие экраны толщиной д =0,05...0,15 мм из металлов с низкой теплопроводностью при хорошей зачистке можно использовать по нескольку раз.

Стальные листы с отношением 1:3 и алюминиевые с отношением 1:2 сваривают по режимам тонких листов. Очень тонкие детали (д £ 0,25 мм) приваривают на особо жестких режимах при tс < 0,01 с. Ядро образуется на участках максимальной плотности тока по краям электрода.

Жесткие режимы, способствующие тепловыделению на контакте, легко задать на конденсаторных машинах при одном импульсе. Импульсы машин постоянного тока и низкочастотных машин при соответствующем регулировании Iс и Рс предпочтительнее.

Также возможно использование электродов с ферромагнитным экраном в виде перемещающегося кольца, программирование Рс и Iс и другие ранее рассмотренные способы устранения выплески и выравнивания нагрева.

Рисунок 5- Способы сварки деталей неравной толщины.

Дефекты стыковой, точечной, шовной и рельефной сварки

Наружные дефекты выявляются осмотром или обмером, а внутренние при разрушении соединения или его испытании приборами (последнее не всегда возможно).

Допустимость тех или иных дефектов при каждом виде сварки определяется ТУ на изделие в соответствии с которыми контролируют соединения. Дефекты появляются при нарушениях технологии подготовки, сборки и сварки деталей, а также при последующей обработке. На появление дефектов также влияет износ электродов, изменение характеристик машины и ее узлов, колебания напряжения и др.

Главное в контроле — предупреждение брака. Автоматизация контроля, хорошее знание причин образования и способов устранения дефектов облегчают эту задачу.

К дефектам стыковой сварки относят недопустимые отклонения в размерах деталей и искажение их формы, несплошности и подплавление, а также неблагоприятную структуру (непровар, перегрев, трещины и др.).

Дефекты предупреждаются при устранении причин их появления или при строгом соблюдении технологии, контроле работы машины, периодической проверке качества соединений и своевременной замене инструмента.

К дефектам точечных соединений относят недопустимые отклонения в размерах деталей и расстояний между точками, раковины, пористость , трещины в ядре, непровары, малый размер ядра, выплеск, глубокие вмятины и налипание металла электродов, подплавление, прожоги и вырывы точек. Отсутствие расплава на одной из деталей может давать дефект типа "склейка" (с малым количеством общих зерен в изломе).

Рисунок 6- Дефекты стыковой сварки.

Дефекты шовной сварки, за исключением перегрева поверхностей и более сильного коробления деталей, аналогичны дефектам точечной сварки.

"Неравномерные чешуйки" на шве связаны с большой скоростью сварки и перекосом или неправильной заточкой роликов.

Глубокие вмятины возникают при большой длительности импульса тока, малом давлении и большом токе. Хорошая подгонка и прихватка деталей при равномерном распределении зазоров предупреждают продавливание и раскрытие кромок при сварке.

Рисунок 7- Дефекты точечной сварки.

Выход литого ядра обычно связан с плохой зачисткой, большой длительностью импульса тока и его большой величиной.

Трещины у кромок и их раздавливание вызываются близким расположением шва к кромкам и большим током.

Негерметичность шва связана с большим шагом между точками, с нарушением режима (по току, давлению, длительности импульса, скорости, а также по диаметру и ширине роликов), с плохой сборкой деталей, большой разницей диаметров верхнего и нижнего роликов и т.д.

Непровар, трещины и внутренний выплеск выявляются на технологической пробе и при микроисследованиях.

Неравномерность чешуек, вмятины, продавливание, выход литого ядра, прожог, наружные выплеск и трещины выявляются осмотром через лупу.

В ряде случаев допустимы поры, мелкие трещины, перегибы. Допускается ремонт до 10 ... 20% длины шва.

Дефекты предупреждаются при устранении причин их появления. Иногда допускается подварка дефектных соединений на точечной машине с применением железного порошка (прожог и глубокие вмятины на стали), постановка дополнительных точек (при непроваре), заклепок и аргонодуговая подварка. Допустимые виды исправлений указывают в ТУ на изделие.

Большинство дефектов рельефной сварки по природе близко к дефектам точечной сварки. В отличие от точечной при рельефной сварке вмятины со стороны одной детали отсутствуют, а со стороны второй — представляют следы обратной деформации рельефа. Непровар при ней чаше бывает местным, в особенности когда соединение формируется одновременно в твердом состоянии и при наличии расплава. При рельефной сварке одни точки могут формироваться нормально, а другие с выплеском (при перекосах и неравномерном распределении давления). Для Т-образных соединений типичны те же дефекты, что и для стыковой сварки. В настоящее время еще нет общепринятых норм о допустимости тех или иных дефектов при рельефной сварке. При устранении дефектов руководствуются технологическими данными.

Заключение

Контактная сварка — прогрессивный, универсальный и широко распространенный в промышленности способ соединения металлов.

Контактная сварка, предложенная нашим соотечественником Н.Н. Бенардосом, широко применяется в автомобильной, авиационной и электронной промышленности, в космической технике, котло- и трубостроении, металлургическом производстве, прокладке железнодорожных путей и трубопроводов, производстве предметов широкого потребления и в других отраслях промышленности.

Дальнейшее развитие технологий требуют дальнейшего развития сварочного производства и повышения его эффективности, лучшего использования материалов, энергоресурсов, рабочего времени и оборудования, широкого применения робототехники, вычислительных машин и высокопроизводительной технологии.

Большое значение при этом приобретает дальнейшее развитие высокопроизводительной, легко автоматизируемой контактной сварки, используемой в сварных конструкциях многих изделий и обеспечивающей стабильное качество соединений при высокой культуре производства и хороших условиях труда.

Список литературы

Чернышов Г.Г. "Сварочное дело: Сварка и резка металлов.", ИРПО, ПрофОбрИздат, 2002

В. Л. Лихачев "Электродуговая сварка. Пособие для сварщиков и специалистов сварочного производства",Солон-Пресс, 2006

Кабанов Н.С. Сварка на контактных машинах. М. высшая школа. 1985.

Материалы Интернет

Банов М.Д. "Технология и оборудование контактной сварки."