- •Введение

- •Виды сварки

- •Электродуговая сварка.

- •Принцип действия.

- •Ручная дуговая сварка.

- •Автоматическая дуговая сварка под флюсом.

- •Электрошлаковая сварка и приплав.

- •Сварка в среде защитных газов.

- •Контактная сварка.

- •Стыковая сварка.

- •Точечная сварка.

- •2.3 Шовная сварка.

- •Газовая сварка и резка металлов.

- •Термитная сварка

- •Механическая сварка (сварка трением).

- •Контактная сварка, преимущества и недостатки,

- •Технология точечной сварки

- •Разновидности точечной сварки

- •Подготовка к сварке и правка сварных деталей

- •Выбор режима сварки

- •Сварка различных материалов

- •Сварка деталей разной толщины

- •Дефекты стыковой, точечной, шовной и рельефной сварки

Технология точечной сварки

Разновидности точечной сварки

Точечной сваркой обычно соединяют листовые конструкция из однородных и разнородных черных и цветных металлов одинаковой и разной толщины или листы с катаными, прессованными, коваными и обработанными резанием заготовками и, в частности, детали автомобилей и тракторов, узлов сельскохозяйственных машин, кондиционеров, холодильников, железнодорожных вагонов, предметов домашнего обихода и др.

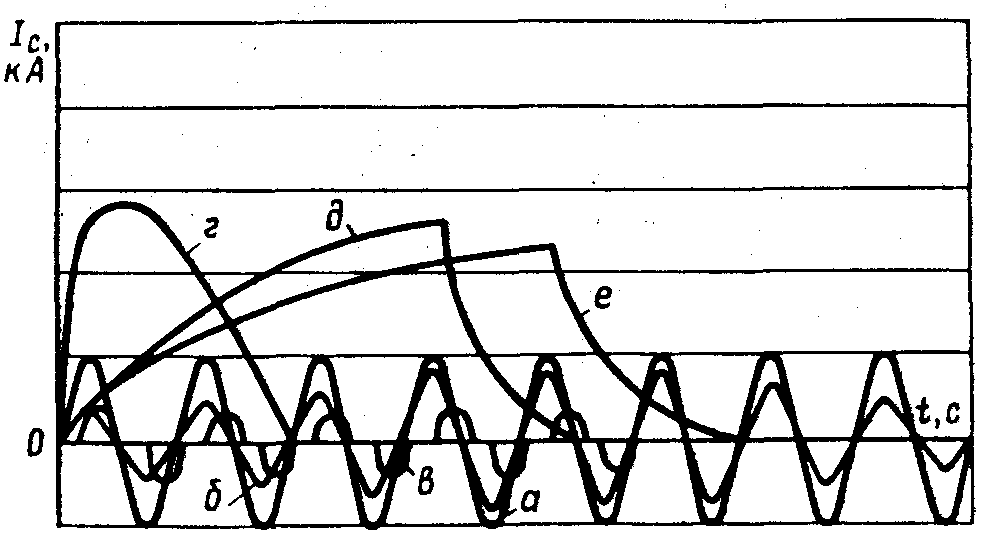

Точечная сварка подразделяется на одно, двух и многоточечную, с односторонним, двусторонним и косвенным подводом тока. Она может быть одно-, двух- и многоимпульсной. В зависимости от материала и толщины деталей требуемого качества и производительности используют синусоидальный ток без изменения или с изменением его амплитуды или фазы, а также импульсы непрерывного (униполярного) низкочастотного, разрядного или выпрямленного токов.

Форма тока существенно влияет на формирование соединения и его качество. Так, переменный ток при точечной сварке металлов толщиной 1 мм с высокой теплопроводностью может приводить к выплескам и резкому снижению стойкости электродов, а импульс униполярного тока лишен этих недостатков.

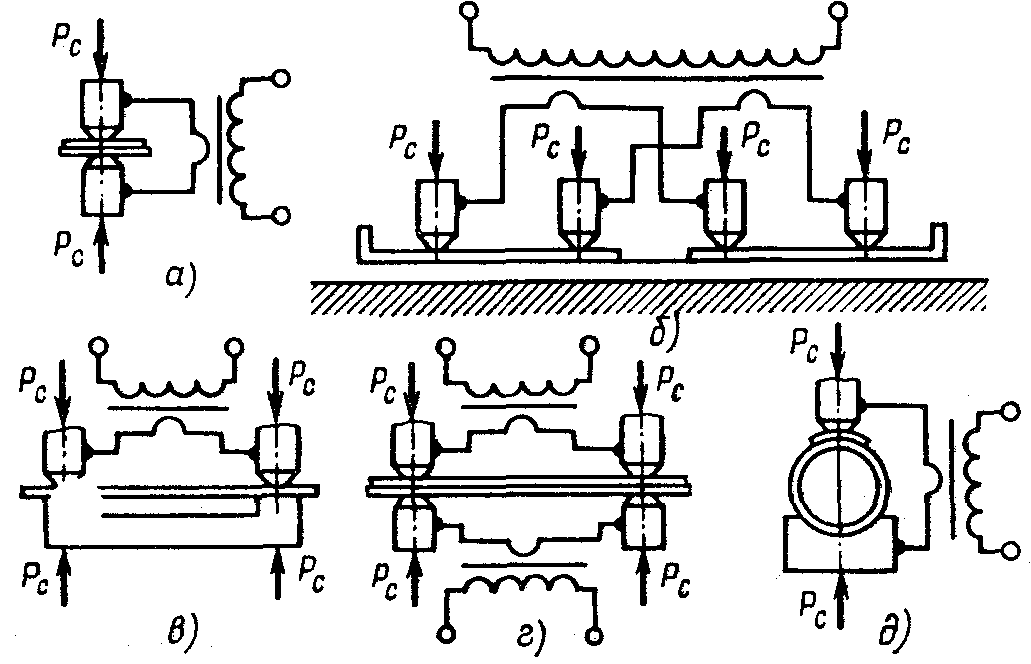

Рисунок 3- Схемы точечной сварки.

Ядро расплава формируется под давлением на участках преимущественного тепловыделения в зоне контакта при интенсивном теплоотводе в электроды и пластической деформации нагретого металла.

Рисунок 4- Графики токов применяемые при точечной сварке.

Подготовка к сварке и правка сварных деталей

Детали перед сваркой зачищают, правят, подгоняют и собирают в приспособлении или прихватывают. Детали из низколегированных сталей от масел обезжиривают ацетоном, бензином или растворителями и обрабатывают вулканитовыми кругами с абразивом, щетками, абразивным полотном или травят. Толстые окисные пленки могут разрушаться прокаткой роликами с косозубой насечкой, нагревом пламенем, чугунной и стальной дробью или резаной проволокой, а также вакуумдробной обработкой и иглофрезерованием.

В массовом производстве обычно используют травление, а в мелкосерийном и при повторной сварке - зачистку щетками или наждачной бумагой.

Качество очистки оценивается по внешнему виду и по замерам Rэд на специальном стенде при Рс и рабочих электродах микроомметром или двойным мостом с точностью ± 2 мкОм. Допустимые RЭЭ при оптимальных Рс у низкоуглеродистой стали толщиной 1...3 мм 600, у низколегированной — 800, у жаропрочных сплавов — 900, алюминиевых — 80…120 и у магниевых — 60...150 мкОм. Сразу после зачистки RЭД в 2...3 раза меньше.

Детали зачищают целиком или на участке нахлестки. Легированные стали с равномерным металлическим блеском или матовым оттенком сваривают без контроля Rэд.

Подготовленные поверхности пассивируют и зачищают от заусенцев, пыли, абразивов, окислов и других загрязнений. Превышение технологически допустимой длительности вылеживания перед сваркой приводит к выплескам и прожогам.

Детали с металлическими покрытиями обычно не зачищают и прихватывают на сварочных режимах. Небольшие детали и узлы, жестко зафиксированные в приспособлениях, сваривают без прихватки. Расстояние между прихватками у стали 50...80 мм, у легких сплавов 70...150 мм. Крупные узлы иногда прихватывают аргонодуговой или дуговой сваркой с последующей вырубкой прихваченных мест.

Сваренные детали правят вручную на прессах или при местном подогреве, устраняющем выпуклости. Правка ударом закаливающихся материалов не рекомендуется из-за появления надрывов.