- •1)По стадиям производственного процесса:

- •2)По степени охвата продукции (по объему проверки):

- •3) По особенностям проверки (по характеру воздействия на контролируемую продукцию):

- •4)По степени механизации и автоматизации:

- •5)По контролируемому параметру:

- •6) По организационным формам выявления и предупреждения брака:

- •Основные задачи отдела

- •Основные функции отдела

«Проектный стиль», особенности проекта в команде.

В важной роли организационных структур в бизнесе никто не сомневался. Но было не вполне ясно, как эти структуры взаимодействуют с требованиями обеспечения качества продукции и услуг. Прежде всего важно разобраться в том, какую роль играет размер организации. С одной стороны всегда существовала тенденция к укрупнению организаций. У большой организации больше ресурсов разного рода, сильнее влияние и так далее. Но малые фирмы на практике оказались гораздо более гибкими. В них нет обюрокрачивания технологий и процедур принятия решений. Комбинирование достоинств каждого размера, с учетом специфики деятельности, дало бы возможность создавать "вечные" организации. Сочетание ориентации на потребителя с вовлеченностью персонала привело к созданию проектного стиля управления. Иногда даже говорят о "проектном стиле жизни".

Проект всегда ориентирован на конкретного потребителя и существует постольку, поскольку существует потребитель. Руководитель проекта - лицо назначаемое высшим руководством организации. Он, таким образом, подотчетен только высшему руководству. Заметьте, что при этом как бы исчезают иерархические уровни организации, и жесткая вертикальная иерархическая структура управления, возникшая в начале этого века в результате процесса разделения управленческого труда, сменяется гибкой матричной (плоскостной) организацией. А внутри проекта на конкурсной основе создается "команда" (если хотите, "бригада") проекта. Эта команда разрабатывает все процессы, нужные для удовлетворения требований данного потребителя. С учетом требований этого потребителя создается и система качества проекта, которая затем сертифицируется. Для потребителя наличие системы качества в проекте часто представляется обязательным условием заключения сделки, поскольку гарантирует стабильность и своевременность поступления продукции, а заодно и приемлемые цены.

Такой коллектив обычно междисциплинарный. Работа «команды» начинается за 3- 4 часа до окончания рабочего дня. Проектом может быть реинжиниринг организации или внедрение новой системы в менеджмент организации.

Способы организации контроля. Особенности, результаты.

Тотальный контроль – 100% отслеживание брака на выходе изделия.

Он применяется в следующих случаях:

а) при ненадежности качества поставляемых материалов, полуфабрикатов, заготовок, деталей, сборочных единиц;

б) когда оборудование или особенности технологического процесса не обеспечивают однородность изготовляемых объектов;

в) при сборке в случае отсутствия взаимозаменяемости;

г) после операций, имеющих решающее значение для качества последующей обработки или сборки;

д) после операций с возможным высоким размером брака;

е) при испытании готовых изделий ответственного назначения;

Выборочный контроль - осуществляется не над всей массой продукции, а только над выборкой. Обычно он используется в следующих случаях:

а) при большом числе одинаковых деталей,

б) при высокой степени устойчивости технологического процесса;

в) после второстепенных операций.

Статистический контроль - является формой периодического выборочного контроля, основанный на методах математической статистики и позволяющий обнаружить и ликвидировать отклонение от нормального хода технического процесса раньше, чем эти отклонения приведут к браку. Основан на применении 7 инструментов в УК (карты Шухарта, диаграммы Парето, диаграммы рассеивания и др.).

Текущий предупредительный (превентивный) контроль - выполняется с целью предупреждения брака в начале и в процессе обработки. Он включает:

а) проверку первых экземпляров изделий;

б) контроль соблюдения технологических режимов;

в) проверку вступающих в производство материалов, инструментов , технологической оснастки и др,

г) FMEA – технологии или конструкции.

Многоступенчатый контроль - исполнителя плюс операционный плюс специальный плюс приемочный.

Технический контроль на предприятии. Виды, результативность.

Виды технического контроля:

1)По стадиям производственного процесса:

Входной контроль - предназначен для проверки качества сырья, материалов, полуфабрикатов, комплектующих изделий, получаемых по кооперации, а также инструментов и приспособлений до начала производства;

Пооперационный (промежуточный) контроль деталей, узлов, заготовок и т.п., выполняемый по ходу технологического процесса;

Приемочный (окончательный) контроль - проводится над заготовками, деталями, сборочными единицами, готовыми изделиями;

Контроль транспортировки продукции;

Контроль хранения продукции.

2)По степени охвата продукции (по объему проверки):

Сплошной контроль - выполняется при полном (100%-ном) охвате предъявляемой продукции. Он применяется в следующих случаях: а) при ненадежности качества поставляемых материалов, полуфабрикатов, заготовок, деталей, сборочных единиц; б) когда оборудование или особенности технологического процесса не обеспечивают однородность изготовляемых объектов; в) при сборке в случае отсутствия взаимозаменяемости; г) после операций, имеющих решающее значение для качества последующей обработки или сборки; д) после операций с возможным высоким размером брака; е) при испытании готовых изделий ответственного назначения;

Выборочный контроль - осуществляется не над всей массой продукции, а только над выборкой. Обычно он используется в следующих случаях: а) при большом числе одинаковых деталей, б) при высокой степени устойчивости технологического процесса; в) после второстепенных операций.

3) По особенностям проверки (по характеру воздействия на контролируемую продукцию):

Разрушающий контроль, при котором последующее использование продукции невозможно;

Неразрушающий конроль.

4)По степени механизации и автоматизации:

Ручной (немеханизированный) контроль;

Механизированный контроль;

Автоматизированный контроль (автоматизированные системы управления качеством).

5)По контролируемому параметру:

Контроль по количественному признаку, когда определяют численные значения одного или нескольких показателей, которые сравнивают с нормативными значениями;

Контроль по качественному признаку, когда каждую единицу проверяемой продукции приписывают к определенной группе, а решение принимают в зависимости от того, какое изделие попало в каждую группу;

Контроль по альтернативному признаку представляет собой частный случай контроля по качественному признаку, когда существуют две группы – годные и дефектные изделия.

6) По организационным формам выявления и предупреждения брака:

Летучий контроль, который выполняется контролером внезапно в случайные моменты времени (без графика) при систематическом обходе закрепленных за ним рабочих мест;

Кольцевой контроль, заключающийся в том, что за контролером закрепляется определенное количество рабочих мест, которые он обходит «по кольцу» периодически в соответствии с часовым графиком, причем продукция проходит контроль на месте ее изготовления;

Статистический контроль, являющийся формой периодического выборочного контроля, основанный на методах математической статистики и позволяющий обнаружить и ликвидировать отклонение от нормального хода технического процесса раньше, чем эти отклонения приведут к браку;

Текущий предупредительный (превентивный) контроль, выполняемый с целью предупреждения брака в начале и в процессе обработки. Он включает: а) проверку первых экземпляров изделий; б) контроль соблюдения технологических режимов; в) проверку вступающих в производство материалов, инструментов , технологической оснастки и др.

Понятие терминов «гемба», «голос потребителя». Методика QFD.

Гемба - место, где формируется продукция или предоставляются услуги. Идея гемба с позиции менеджмента заключается в том, что если проблема возникает, то специалисты должны идти в гемба, собрать на месте данные, установить причину и предложить решение проблемы.

Правила гемба

1)Когда возникает проблема (ненормальное положение), прежде всего, идите в гемба.

2) Проверяйте гембутсу — связанное с этим оборудование.

3) Принимайте контрмеры на месте.

4)Ищите коренную причину.

5)Стандартизируйте, чтобы избежать повторения.

Руководство несет ответственность за найм и обучение работников, установление стандартов для их работы, а также проектирование продукции, технологических процессов. Таким образом, менеджмент определяет условия в гемба, и что бы там ни случилось, это отразится на менеджменте. Менеджеры должны знать условия на предприятии; отсюда аксиома: «Прежде всего, идите в гемба». В качестве рутинного действия менеджеры и руководители должны немедленно пойти на площадку, встать на месте и в течение пяти минут внимательно изучать, что происходит. За пять минут можно узнать многое. Выработав привычку идти в гемба, менеджер с легкостью узнает ненормальность, когда она происходит, и обращается к таким проблемам. Когда вы в гемба, то, что вы видите, является реальными данными. Когда вы внимательно изучаете то, что произошло, есть шанс того, что проблема будет решена на месте, и никакой доклад не понадобится.

Одним из лучших способов оставаться в тесном контакте с гемба, является жизнь в гемба, а именно, перенести свой рабочий стол в гемба.

Многие японские компании ввели так называемых «проживающих инженеров». Это инженеры, которые были перемещены в гемба с тем, чтобы они могли быстро ответить на технические вопросы, задаваемые людьми гемба, или произвести технические изменения без волокиты. Инженерный отдел, находивший ранее в головном офисе компании в башне из слоновой кости, зачастую переводится на производственную площадку предприятия. Менеджеры должны поощряться часто выходить в гемба.

«Голос потребителя»

Чтобы выжить, производитель вынужден постоянно смотреть в рот потребителю, ловить каждое его слово и как можно быстрее выполнять все его пожелания. Потребитель становится главным действующим лицом в производственном процессе производителя. Он, и только он, может сказать, качественна ли наша продукция (или услуги). Значит качество, это не соответствие чертежу или техническим условиям на продукцию (хотя их никто и не отменял!), а мнение потребителя о том, годится ли ему наша продукция. Если он сочтет, что наша продукция не подходит, то никакие ссылки на чертеж нас не спасут. Более того, мы просто лишимся единственного источника существования - денег, которые нам не заплатят.

Разработана программа - структурирование функции качества (СФК) или методика QFD. Этот подход должен привести к наиболее рациональному использованию всех ресурсов организации. Значит у нее будут максимальные шансы удержаться на рынке. Часто говорят, что все это означает стремление услышать "голос потребителя".

Структурирование функций качества — это метод структурирования нужд и пожеланий потребителя через развертывание функций и операций деятельности по обеспечению на каждом этапе жизненного цикла проекта создания продукции такого качества, которое бы гарантировало получение конечного результата, соответствующего ожиданиям потребителя.

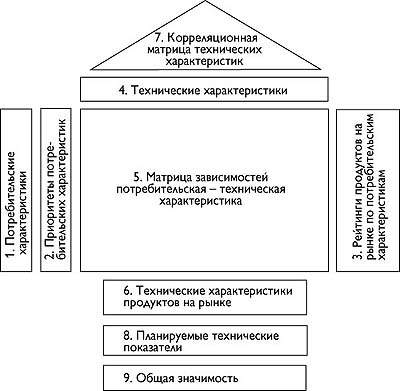

Основным инструментом СФК является таблица, получившая название «дом качества». В ней отображается связь между фактическими показателями качества (потребительскими свойствами) и вспомогательными показателями (техническими требованиями).

Центральная часть дома — это таблица, столбцы которой соответствуют техническим характеристикам, а строки потребительским. В клетках отмечается уровень зависимости, если она есть. Крышу дома представляют сведения о корреляции между техническими характеристиками.

Левое крыло — требования потребителей. Правое крыло — таблица рейтингов потребительских характеристик (с точки зрения пользовательского восприятия) для существующих на рынке подобных продуктов.

Подвал дома содержит результаты анализа технических характеристик конкурирующих продуктов, результаты выработки стратегии изменения технических характеристик своего продукта (планируемые показатели для первоначальной разработки), оценки абсолютной и относительной важности.

Система сбалансированных показателей BSC.

Balanced Scorecard разработана на основе выводов исследования, проведенного в 1990 году профессорами Гарвардской школы экономики Дэвидом Нортоном и Робертом Капланом.

Компания становится успешной только в том случае, если планомерно развивается. В аспекте управления понятие “планомерное развитие” означает создание и реализацию стратегических планов.

На практике исполнение стратегических планов становится самым серьезным испытанием для организации. Масса отдельных мероприятий и действий сотрудников должна быть скоординирована таким образом, чтобы реализовать цели, желательно с наименьшими затратами и в максимально сжатые сроки. Balanced Scorecard создавалась как инструмент, позволяющий согласовать действия подразделений и сотрудников для достижения основной цели, стоящей перед компанией.

Основной принцип Balanced Scorecard, который во многом стал причиной высокой эффективности этой технологии управления - управлять можно только тем, что можно измерить.

Иначе говоря, цели можно достигнуть только в том случае, если существуют поддающиеся числовому измерению показатели, говорящие управленцу, что именно нужно делать и правильно ли с точки зрения достижения цели он делает то, что делает.

Balanced Scorecard делает акцент на нефинансовых показателях эффективности, давая возможность оценить такие, казалось бы, с трудом поддающиеся измерению, аспекты деятельности как степень лояльности клиентов, или инновационный потенциал компании.

Авторы Balanced Scorecard предложили четыре направления оценки эффективности, отвечающие на самые значимые для успешной деятельности компании вопросы:

Финансы (”каково представление о компании у акционеров и инвесторов?”);

Клиенты (”какой компанию видят покупатели ее продуктов?”);

Бизнес-процессы (”какие бизнес-процессы требуют оптимизации, на каких организации стоит сосредоточиться, от каких отказаться?”);

Обучение и рост (”какие возможности существуют для роста и развития компании?”).

Технологически построение BSC для отдельно взятой компании включает несколько необходимых элементов:

карту стратегических задач, логически связанных со стратегическими целями;

непосредственно карту сбалансированных показателей (количественно измеряющих эффективность бизнес-процессов, “точку достижения цели” и сроки, в которые должны быть достигнуты требуемые результаты);

целевые проекты (инвестиции, обучение и т.п.), обеспечивающие внедрение необходимых изменений;

“приборные панели” руководителей различных уровней для контроля и оценки деятельности.

“Приборная панель” менеджера каждого уровня включает те показатели, которыми он оперирует в своей деятельности. Для топ-менеджера это показатели стоимости компании, эффективности использования капитала, эффективности инвестиций и т.д. На уровне руководителя производственной единицы - показатели операционных затрат, загрузки мощностей, величины брака и т. п. Построение BSC осуществляется таким образом, чтобы задачи и показатели менеджеров более высокого уровня в интегрированном виде отражали задачи и показатели менеджеров более низкого уровня оргструктуры.

Таким образом, удается сделать реализацию стратегии регулярной деятельностью всех подразделений, управляемой с помощью планирования, учета, контроля и анализа сбалансированных показателей, а также мотивации персонала на их достижение.

Интегрированная система качества

Интегрированная система менеджмента - часть системы общего менеджмента организации, отвечающая требованиям двух или более международных стандартов на системы менеджмента и функционирующая как общее целое.

Построение ИСМ в соответствии с международными стандартами на системы менеджмента позволяет выстроить в организации комплексную систему взаимодействующих процессов, что дает возможность оптимально быстро и качественно решать задачи, возникающие в процессе управления и существенно повышает эффективность работы.

Сертификация интегрированной системы менеджмента объединяет в себе все преимущества каждой из входящих в ИСМ систем менеджмента. Помимо этого, сертификация интегрированной системы менеджмента позволяет значительно сократить трудовые и финансовые затраты на проведение работ, необходимых для получения сертификата соответствия.

К числу преимуществ создания интегрированных систем менеджмента относится в частности:

Обеспечение согласованности действий внутри организации, при которых общий результат от взаимодействия процессов выше, чем простая сумма отдельных результатов

Минимизация функциональной разобщенности, возникающей при разработке и внедрении отдельных систем менеджмента

Уменьшение объема документов на систему менеджмента, по сравнению с суммарным объемом документов в нескольких параллельных системах

Уменьшение затрат на разработку, сертификацию и функционирование системы менеджмента, по сравнению с суммарными затратами при нескольких системах менеджмента

Сертификат на интегрированную систему менеджмента (ISO 9000 + ISO 14000 + OHSAS 18001) полностью отвечает всем требованиям мирового делового сообщества и обеспечивает:

Позитивное общественное мнение о надежности, стабильности и высоком уровне развития компании

Респектабельность, положительный имидж и высокий статус компании

Получение своевременных инвестиций и льготных кредитов

Значительный приоритет над конкурирующими организациями при прочих равных условиях

Заключение договоров страхования с минимальными процентными ставками

Возможность получения муниципального и государственного заказа

Значительное упрощение получения разрешений, лицензий и других разрешительных документов

Нормы времени – основа для выбора задания, заготовки, оборудования и т.п.

Технически обоснованной нормой времени называют регламентированное время на выполнение технологической операции в наиболее благоприятных организационно-технических условиях для данного производства. Технически обоснованную норму времени устанавливают в соответствии с возможностями оборудования, инструментов и др. средств производства при применении методов работы в соответствующих современным достижениям техники и выполнения работы рабочим соответствующей квалификации, производительность труда которого выше средней производительности рабочих. На основе технически обоснованных норм устанавливают расценки, определяют производительность оборудования, осуществляют календарное планирование.

Методы расчета нормы времени:

Метод технического расчета норм по нормативам;

Расчет норм на основе изучения затрат рабочего времени наблюдением;

Метод расчета по укрупненным типовым нормативам.

Технически обоснованная норма времени:

![]()

n – количество заготовок в партии.

Норма подготовительно-заключительного времени – норма на подготовку рабочих средств производства к выполнению технологической операции и на совершение работ после ее завершения.

![]() расходуется на получение материалов,

инструмента, технологической документации

и на наряда на работу, ознакомление с

чертежом, установка приспособления и

инструмента, наладку оборудования на

режимы обработки, на завершение-снятие

приспособления и инструмента, сдача

готовой продукции, остатков материала,

приспособления, инструмента, технологической

документации.

расходуется на получение материалов,

инструмента, технологической документации

и на наряда на работу, ознакомление с

чертежом, установка приспособления и

инструмента, наладку оборудования на

режимы обработки, на завершение-снятие

приспособления и инструмента, сдача

готовой продукции, остатков материала,

приспособления, инструмента, технологической

документации.

затрачивается один раз на всю партию изготавливаемых деталей без перерыва по данному чертежу. определяется по нормативам и зависит от типа станка, приспособления, конструкции и массы заготовки. Для массового производства не учитывается.

![]()

![]() -

норма оперативного времени на

выполнение технологической операции.

-

норма оперативного времени на

выполнение технологической операции.

![]()

Время на техническое обслуживание – время на уход за рабочим местом (оборудованием) в течении данной конкретной работы (смена инструмента, регулировка, подналадка). Определяется в % от основного времени.

Время организационного обслуживания – время на уход за рабочим местом в течении рабочей смены (время на раскладку и уборку инструмента в начале и в конце смены, время на осмотр и опробывание оборудования, смазку).

Определяется в % от оперативного времени.

Время отдыха – время перерывов. Определяется в % от оперативного времени.

Научно-исследовательские подразделения предприятий (НИО, ЦЗЛ и др.), их задачи.

Центральная заводская лаборатория (ЦЗЛ) является структурным подразделением и подчиняется главному инженеру предприятия (в отдельных случаях ЦЗЛ может подчиняться главному технологу или главному энергетику).

Задачи

1. Содействие внедрению в производство передовой технологии, нового технологического оборудования, обеспечивающих повышение качества и надежности выпускаемой продукции.

2. Обеспечение контроля за соблюдением технологической дисциплины в цехах.

3. Рационализация работы всех звеньев центральной заводской лаборатории.

Структура

В состав центральной заводской лаборатории в зависимости от специфики производства могут входить следующие структурные подразделения: химическая лаборатория, электротехническая лаборатория, механическая лаборатория, металлографическая лаборатория, рентгеновская лаборатория, физическая лаборатория, коррозийная лаборатория, лаборатория термической обработки и механических испытаний, лаборатория радиоактивных изотопов, лаборатория пластмасс, санитарная лаборатория.

Функции

1. Выполнение исследовательских работ, способствующих реализации плана организационно-технического развития предприятия.

2. Контроль качества поступающих на предприятие сырья и материалов.

3. Проведение исследовательских работ по применению новых материалов в проектируемых видах продукции.

4. Участие в работе по созданию и внедрению новой техники и технологии в производство.

5. Исследование новых методов определения качества материалов, производимой продукции.

6. Исследование новых методов определения в области промышленной санитарии.

7. Исследования в области применения электроники на производстве.

8. Внедрение современных средств и методов измерений, соблюдение единства электрических и тепловых мер, контроль за состоянием электроприборов и силоизмерительной аппаратуры.

9. Определение экономической эффективности от внедрения новых материалов или технологических процессов, разрабатываемых лабораторией.

10. Разработка инструкций по применению новых видов материалов в производстве.

11. Составление технических заключений и оказание помощи рационализаторам и изобретателям при внедрении предложений и изобретений.

Права

1. Разрабатывать и выпускать инструкции и другие документы по вопросам организации и проведения анализов, испытаний, исследований, пользования аппаратурой в лабораториях по согласованию с главным инженером.

2. Контролировать работу цеховых лабораторий, а также исполнение заключений, предложений и решений по результатам проведенных анализов, испытаний и исследований;

3. Осуществлять связь с научно-исследовательскими институтами и учреждениями, привлекаемыми для участия в разрабатываемых вопросах и консультациях.

Научно-исследовательский отдел.

Отдел осуществляет планирование, организацию и контроль проведения научно-исследовательских работ и внедрения их результатов в практику в целях повышения конкурентоспособности производимых организацией товаров (услуг).