1 Вариант:

(1)

где: W1,W2 ,W3 расходы фракций соответственно 140°-180°, 180°-230°С, 230°-360°С;

T1, T2, T3 - температуры выкипания 98% соответственно фракций 140°-180°, 180°-230°С и 50% фракции 230-360°С;

Uj (Fn,Fo,S1,S2,S3,t1,t2,t3,tн) - вектор управляющих параметров, где F - расход пара; F0 - расход острого орошения; S1, - расход верхнего циркуляционного орошения (ЦО); S2 - расход 1-го ЦО; S3 - расход 2-го ЦО; P - давление в колонне; t1- температура верха колонны; t2 - температура 1-го ЦО в колонну; t3- температура 2-го ЦО в колонну; tн - температура низа колонны.

X (F,tf) – вектор входных параметров (F – расход отбензиненной нефти, tf – температура нефти).

Черта внизу параметра (например, W1) означает его нижнее (минимальное) значение, черта сверху параметра – верхнее (максимальное) значение в диапазоне изменения данного параметра.

При этом величины ограничений на выходные переменные (Ti) и управляющие воздействия могут изменяться в соответствии с технологическими требованиями ведения процесса.

Задача оптимизации статических режимов колонны в постановке (3) сводится к следующему: при заданном значении вектора входных параметров X (F,tf)– определить максимум выхода фракции 180°-230°С (W2) при выполнении заданных ограничений на расходы фракций 140-180° (W1) 230-360°(W3) и температуры выкипания 98% фракций 140-180° (Т1) 180°-230° (T2), выкипания 50% (96%) фракции 230°-360° (T3).

Решение задачи оптимизации в этом случае получается в виде зависимости управляющих параметров процесса U от входных параметров Х

(2)

2-й вариант. Математическая постановка задачи оптимизации формулируется следующим образом:

(3)

данном варианте задача оптимизации статических режимов работы колонны К-102 сводится при заданном значении вектора Х(F, f) к реализации заданных значений расходов всех фракций W1, W2, W3 при выполнении заданных ограничений на заданные показатели: температуры выкипания 98% фракций Т1=140-180 оС, и Т2=180-230 оС, и 50%(96%) фракции при 230-300 оС. Кроме того, накладываются позиционные ограничения на все управляющие воздействия Uj(j=1, 2, …,10).

Решение задачи оптимизации в данном случае получается в виде зависимости:

(2)

Режим советчика оператору реализован в виде программы «Оптимизация», представляющей собой средство для проведения расчетов оптимальных режимов работы колонны с использованием 2-х вариантов алгоритмов оптимизации для всех режимов работы по видам сырья и номенклатуре получаемой продукции в указанных интервалах расхода и температуры отбензиненной нефти.

При проведении расчетов по программе вначале рассчитывается и отображается в редактируемых полях величины ограничений (минимальные и максимальные значения) управляющих Uj и выходных параметров Yk,

Результатом работы программы является расчет и отображение численных значений в соответствующем поле оптимальных значений всех управляющих параметров и соответствующих им величин расходов фракций и их качественных показателей. Эти данные являются рекомендацией оператору для управления процессом в колонне при соответствующем варианте работы при заданной нагрузке по сырью.

Для расчета оптимальных режимов колонны К-102 по первому варианту алгоритма оптимизации запускается программа и на экране появляется окно (с заголовком «Оптимизация») В левой половине окна находятся наименования параметров, правее каждого из них расположено два поля ввода численных значений их интервалов ограничений. Слева от каждого наименования параметра находится переключатель для выбора режима ввода интервалов ограничений в ручном режиме. По умолчанию численные значения всех параметров равны 0. Против наименований «Расход отбензиненной нефти» и «Температура отбензиненной нефти» находится соответствующее поле ввода конкретных значений этих параметров.

Выбор варианта работы колонны по виду нефти и номенклатуре получаемых продуктов производится путем переключения соответствующего указателя с помощью курсора мыши.

После выбора данного варианта против параметров «Расход от бензиненной нефти» и «Температура отбензиненной нефти» отображаются диапазоны изменения данных параметров, в рамках которых может выполняться оптимизация процесса в колонне.

Задание в соответствующих редактируемых полях «Расход отбензиненной нефти» и «Температура отбензиненной нефти» и нажатие кнопки «Вычислить» повторяет вышеприведенную процедуру расчетов и отображений вначале интервалов ограничений, а затем, и оптимального режима работы колонны. Если при вводе в ручном режиме значение минимума меньше минимального значения либо больше.

Затем в соответствующих редактируемых полях задаются величины расхода отбензиненой нефти и ее температуры. В результате происходит расчет всех диапазонов ограничений всех параметров, которые отображаются в соответствующих редактируемых полях, а для выходов фракций – в скобках против (правее) наименований этих выходов.

В соответствии с технологической целью ведения процесса из области ограничений на выходы фракций задаются их конкретные значения для каждой фракции, которые отображаются в соответствующих редактируемых полях.

Нажатием кнопки «Вычислить» запускается программа вычислений и их результаты отображаются на расчетном поле против каждого параметра процесса. Кнопкой «Закрыть» закрывается окно программы.

19-1. Оперативное управление производством

Практически во всех базовых ERP-системах можно встретить две обособленные подсистемы для оперативного управления производством. Первая предназначена для мелкосерийного и индивидуального производства, организованного по технологическому принципу, а вторая — крупносерийного и массового — производства, организованного по предметному принципу.

В мелкосерийном и индивидуальном производстве обычно применяются системы «с проталкиванием». На рис. 2.7. показано, что импульсом к началу работ по оперативному управлению становятся результаты работы задачи определения материальных потребностей, доведенные до определения партий и сроков запуска заказов, необходимых для обеспечения графика выпуска продукции. На основе этой информации управленцы получают возможность

составлять ежедневные графики работ и принимать другие оперативные решения цехового уровня, которые включают определение очередности выполнения заказов на уровне рабочих мест (участков, обрабатывающих центров), закрепление заказов за единицами оборудования внутри участков и управление ходом производства на цеховом и более глубоких уровнях.

В ходе оперативного управления выполняются следующие действия:

1. Каждому заказу приписывается приоритет, который определяет относительную важность заказа. Это позволяет задать очередность обработки заказов в участках.

2. Выдаются диспетчерские списки (dispatching list) для каждого участка. В диспетчерских списках задается следующая информация: перечень заказов, приоритеты, сроки выпуска заказа из участка. Иногда диспетчерские списки формируются только для отстающих позиций.

3. Постоянно корректируется информация о запасах незавершен-ного производства. Определяются следующие параметры: местонахождение каждого заказа и количество предметов в нем; передачи заказов между участками; уровень брака; количество изделий, требующих

доработки; размеры дефицита по заказу.

4. Обеспечивается управление запуском-выпуском по всем участкам. Это возможно на основании информации о передачах работ между участками.

5. Ведется учет производительности и загрузки оборудования и персонала на каждом участке.

Управление по запуску-выпуску является ключевым видом деятельности в оперативном управлении, позволяющем выявить неэффективное использование мощностей, их перегрузку, сбои в ходе производственного процесса в рамках участков. В ходе управления по запуску-выпуску можно определить, были ли трудоемкости работ на входе и на выходе одинаковы, если мощность участка была равна плановой. Если на участок поступил слишком большой объем работ по сравнению с мощностью, это может привести к росту объема незавершенного производства. Когда на участке скапливается слишком большое количество работ, это приводит к нарушениям производственного процесса не только на данном участке, но и на последующих. Напротив, если входной поток работ слишком мал, это приводит к низкой загрузке и простоям персонала. Целям координации графиков участков служат диаграммы Гантта. Они обычно используются для визуального представления работ, которые выполняются на каждом участке.

Сочетание управления запуском-выпуском и диаграмм Гантта обеспечивает управленцев систематической информацией для координации потоков работ между участками. Следующий важный момент в оперативном управлении — задание приоритетов для работ на участке. Практическое решение задачи оперативно-календарного планирования заключается в применении правил приоритетов. Широко применяются следующие правила приоритетов:

1. Первый пришел — первым обслужен (First-come first served (FCFS)).

2. По наименьшему времени выполнения (Shortest processing time (SPT)).

3. С наиболее ранней требуемой датой выполнения (Earliest due date (EDO)).

4. Критическое число (Critical ratio (CR)). Первой выполняется работа с наименьшим критическим числом, которое представляет собой отношение времени до требуемой даты выпуска к общему оставшемуся времени выполнения работы.

5. Наименьшие затраты на переналадку (Least changeover cost (LCC)). Очередность выполнения работ определяется на основе анализа общих затрат на переналадку между этими работами. Опыт использования правил предпочтения показал, что не существует какого-либо одного правила, приводящего к наилучшим результатам по всем критериям и при всех условиях.

Один из подходов к построению системы оперативно-календарного планирования заключается в следующем. Сначала для репрезентативной выборки работ моделируют расписание с помощью различных правил приоритетов. По результатам моделирования отбирают наиболее удачное правило с точки зрения наиболее важного критерия. С этого момента найденное правило становится составной частью системы оперативно-календарного планирования. Наиболее часто применяемый критерий при оценке расписаний работ — длительность совокупного производственного цикла. Минимизация этого показателя удовлетворительно коррелирует с задачами минимизации затрат на производство и максимизации загрузки оборудования. В общем случае эта задача для п работ, выполняемых на т участках (рабочих центрах, станках). Эта задача не имеет точного решения. Как правило, для ее приближенного решения применяют такие правила как SPT, CR, EDD.

19-2. Мнемосхемы – назначение, графические схемы, принципы построения

Назначение. Мнемосхема (экранная форма) – наглядное графическое изображение технологического процесса, интегрированное со средствами контроля и управления. Она является важнейшим источником информации о характере и структуре связей, текущем состоянии переменных (в том числе связанных с нарушением технологических режимов, авариями и т. п.) и позволяет оператору-технологу:

• облегчить запоминание хода технологического процесса и назначения устройств и органов управления;

• определить способы действия при различных режимах работы объекта;

• способствовать упрощению поиска и опознания нужной информации для оперативного принятия правильных решений.

Графические компоненты. Все SCADA-системы имеют в своем составе средства, позволяющие создавать как статические элементы мнемосхем (контурные изображения технологических аппаратов, трубопроводы и т. д.), так и оживлять (анимировать) эти элементы (создавать динамические объекты). В состав этих средств входят:

• наборы графических примитивов рисования (линия, прямоугольник, эллипс, кривые, текст) и средства их компоновки для создания уникальных собственных объектов);

• готовые библиотеки типовых графических объектов: технологические объекты (аппараты, механизмы, машины и т. д.), табло, указатели, ползунки, кнопки, переключатели, служащие для отображения переменных и управления процессом. Данные библиотеки могут быть расширены пользователем.

При построении мнемосхемы вначале осуществляется прорисовка статического изображения рабочего окна. Обычно это аппараты технологического процесса или их технологическая последовательность, трубопроводы, фон, поясняющий текст и т. п.

Следующим шагом является придание мнемосхеме динамики, т. е. анимация нарисованных (или выбранных из библиотек) элементов. Под анимацией понимается способность элементов менять свои свойства при изменении переменных технологического процесса. Изменяемыми свойствами являются толщина, цвет и стиль линии, цвет и тиль заливки (если это фигура с заполнением), а также размеры, положение и ориентация элементов. Предусматривается также непосредственный ввод переменных (цифрами и текстом, ползунковыми устройствами) и управление процессом с помощью кнопок и переключателей (Пуск/Останов, Включение/Выключение, Вызов Окна и т. д.).

Принципы построения. При большом разнообразии технологических процессов спроектировать хорошую мнемосхему во многом искусство, но можно рекомендовать общие принципы построения:

– лаконичность и наглядность – мнемосхема должна быть простой (контуры и пропорции аппаратов приближены к виду реальных прототипов), не должна содержать второстепенных элементов, а отображаемая информация четкой и конкретной, удобной для восприятия и дальнейшей переработки. Мнемосхема должна предоставлять минимальное, но адекватное для контроля и управления количество переменных, не должна «перегружена» информацией для уточнения (второстепенные тренды), которую удобнее делать вложенной в виде всплывающих окон, вызываемых по требованию оператора;

– максимальная линейность изображения процесса, т.е. желательно выделять основную линию процесса, подчиняясь правилу визуальности: чтение «слева направо» и «сверху вниз», минимальное применение параллельных контуров, что значительно упростит восприятие схемы.

- автономность – обособление друг от друга участков мнемосхемы, соответствующих автономно контролируемым и управляемым объектам и агрегатам. Эти обособленные участки должны быть четко отделены от других и иметь завершенную, легко запоминающуюся и отличающуюся от других структуру.

– унификация – символы сходных объектов и процессов необходимо по возможности объединять и унифицировать;

- визуальный акцент к элементам контроля и управления – В первую очередь должны быть выделены (размерами, формой или цветом) элементы, существенные для оценки состояния, принятия решения и воздействия на управляемый объект (т.е. помогают быстро ориентироваться, определять и устранять отклонения и неисправности);

– учет человеческого фактора – мнемосхема должна разрабатываться и совершенствоваться с учётом мнения эксплуатирующего персонала.

Для оценки мнемосхем используются:

– коэффициент информативности – отношение числа пассивных (статических) элементов и активных (динамических);

– коэффициент заполнения поля – отношение числа пассивных элементов мнемосхем к общему числу элементов мнемосхемы.

19-3. АРМ диспетчера энергоблока теплоэлектростанции: назначение функции и состав

АРМ диспетчера энергоблока теплоэлектростанции предназначено для запуска технологических задач, ведения нормативно-справочной информации и отображения результатов работы в табличном и графическом виде. Оно реализует следующие функции:

— запуск технологических задач в заданное время с определенной цикличностью;

— ведение нормативно-справочной информации;

— отображение результатов работы технологических задач в табличном и графическом виде реальном времени;

— запуск технологических задач по архивным данным;

— отображение результатов работы технологических задач в табличном виде по архивным данным;

— хранение выходных форм в виде файлов в формате Excel.

Пользователь может:

— просмотреть и распечатать выходные формы и графики (за оперативный интервал и накопленные) на АРМ;

— откорректировать (имея права доступа и пароль) нормативно-справочную и вручную вводимую информацию;

— просмотреть и скопировать с АРМ файлы с выходными формами в формате EXCEL;

— запустить ряд задач на архивных данных и получить результаты в виде выходных форм на АРМ и форм в формате Excel;

— просмотреть и распечатать графики изменения расчетных параметров на архивной станции;

— просмотреть ряд выходных форм на операторской станции.

20-1. Управление материальными ресурсами и снабжением

В рамках производственного процесса существует материальная система, которая охватывает все материальные ресурсы, участвующие в производственном процессе, начиная от находящихся у поставщиков и заканчивая отправленными заказчику. Процесс управления охватывает все виды материальных потоков, существующих на стадиях снабжения, производства, хранения, отгрузки и распределения готовой продукции. На рис. 2.7 показаны связи между системами планирования потребностей в материальных ресурсах и управлением материальными ресурсами. Материальное управление в различных системах может отличаться, но, как правило, включает управление закупкой, логистиками, хранением, темпом выполнения операций. Наиболее часто встречаются следующие функции по управлению закупками:

1. Ведение баз данных о поставщиках. Здесь содержится информация о поставщиках, их настоящей и будущей продукции, качестве продукции и ценах.

2. Отбор поставщиков для каждого вида материальных ресурсов. Отбор выполняется на основе анализа поставщиков.

3. Заключение контрактов с поставщиками. В контракты обычно включаются такие условия и требования, как цена, платежи, скидки, график поставки, качество, условия эксплуатации, условия оплаты.

4. Обеспечение связи всех подразделений фирмы с поставщиками.

5. Основными документами, с которыми работает отдел закупок, являются: материальная спецификация, заявка на закупку, запрос о ценах, заказ на закупку.Логистикой называют управление движением материальных ресурсов внутри предприятия, отгрузкой материалов от поставщика и отгрузкой готовой продукции заказчику. Управление осуществляется следующими процессами:

1. Выгрузкой материала из транспортного средства и размещением его во входном складе.

2. Перемещением материала из входного склада к месту входного контроля.

3. Перемещением материала от места входного контроля к месту хранения и его пребывания там, пока он не понадобится.

4. Отпуском материала со склада и подачей его к месту использования в производстве.

5. Перемещением материала между операциями.

6. Перемещением готовой продукции после окончательной сборки в склад готовой продукции.

7. Отпуском готовой продукции и передачей ее на упаковку и отгрузку.

8. Перемещением готовой продукции на грузовую площадку.

9. Загрузкой готовой продукции в транспортное средство на грузовой площадке. С логистикой тесно связаны методы управления хранением материалов и продукции от момента получения от поставщика до момента отгрузки заказчику. Под хранением материалов на складе понимают комплекс функций, включающих помещение в склад, размещение внутри склада, заказ на отпуск и инвентаризацию. Эти функции выполняются для всех видов материальных ресурсов от материалов и полуфабрикатов до готовой продукции. Как правило, в дискретном производстве материалы сначала прибывают на склад, где фиксируется их попадание в запасы. Затем по заявкам на отпуск, которые исходят от производства, они подаются в назначенное время в требуемое место. В ходе хранения изменение состояния материального ресурса отмечается в виде записей в базе данных. Отдельные позиции, для которых делаются отдельные записи, называются единицами хранения. В ходе инвентаризации все записи обрабатываются, что дает возможность определить наличие, приход, расход и другие изменения, кото-

рые влияют на баланс единиц хранения. Кроме того, записи могут отражать ожидаемые поступления, обещанные к отпуску или распределенные единицы хранения, даже если последние находятся все еще в запасах.

Многие фирмы сегодня используют компьютерные системы с непрерывной инвентаризацией, в которых записи обрабатываются в реальном времени. В этих записях, однако, могут быть ошибки, и для того, чтобы компенсировать их воздействие, в системы включаются режимы периодических подсчетов.

Периодичность подсчетов может быть различной: при достижении точки заказа, при поставке, через определенный временной интервал. Все материалы в зависимости от их ценности делятся на три группы — А, В, С. Для каждой группы может быть установлена своя периодичность. В ходе производства возникают ситуации, требующие корректирующего воздействия типа ускорения или замедления прохождения заказов через систему управления материальными ресурсами. Многие прикладные системы содержат в своем составе процедуры и функции, обеспечивающие адаптивность, которая заключается в изменении скорости прохождения заказов. Системы типа ERP активно применяются также для решения задач оптимизации маршрутов перевозок, оптимизации загрузки транспортных средств, обеспечения связи между участниками процесса транспортировки и отправителями, формирование планов отгрузки продукции и запасных частей. Одна из тенденций современных ERP-систем — интеграция систем управления логистикой, транспортировкой и распределительными системами.

20-2. Протоколирование (архивирование) и обработка процессных переменных

Протоколирование (архивирование, на техническом жаргоне «история», history) и обработка процессных переменных позволяет оператору-технологу:

1. оценить динамику изменения технологических переменных за длительный период времени, что полезно для понимания поведения процесса в различных (в том числе аварийных) ситуациях, а, следовательно, и пополнения знаний о конкретной технологии;

2. оценить качество и эффективность управления на основе ретроспективного анализа ключевых технологических (процессных) переменных, что позволяет судить о том, в какой мере достигнута поставленная цель управления;

3. установить причины возникновения различных аварийных и нештатных ситуаций. Так, изучив журнал аварийных ситуаций, можно определить, какое именно действие привело к отклонению от регламента или аварии.

Процессные переменные – это численные значения переменных (обычно, сигналы ввода/вывода), определяющие текущее состояние технологического процесса. Они делятся на дискретные и аналоговые:

• дискретная переменная принимает конечное число значений из узкого диапазона. На практике под дискретной переменной чаще всего подразумевают величину булевского типа (двоичную), указывающую на одно их двух возможных состояний объекта (или управляющего сигнала), т. е. включено/выключено);

• аналоговая переменная принимает любую величину из ограниченного непрерывного диапазона значений.

Существуют две техники регистрации значений процессных переменных в архиве SCADA-систем:

1. Циклическая запись (cyclic archiving) – запись текущего значения процессной переменной через заданные пользователем интервалы времени вне зависимости от величины и скорости изменения данной переменной (рис. 1). Интервал циклической записи для каждой переменной настраивается индивидуально и, как правило, лежит в диапазоне от 0.5 с до 10 мин. Хотя эта техника не очень экономична, она довольно часто используется для архивации аналоговых переменных.

2. Архивация по изменению переменной (дельта-архивированиe, delta-archiving) – запись переменной в архив только тогда, когда изменение ее значения по сравнению с предыдущим записанным значением (абсолютная разность) достигает определенной величины – дельты (рис. 2). Дельта настраивается пользователем и может быть выражена как в абсолютных единицах измерения, так и в процентах от шкалы. Эта техника более экономична, чем циклическая запись, так как адаптируется к скорости изменения архивируемой величины.

Для дискретных величин – этот подход незаменим. Допустим, у нас есть дискретная переменная, которая изменяется, скажем, раз в час. Зачем же ее архивировать каждую секунду или минуту? Ведь гораздо логичнее записывать значение переменной в архив только в те моменты, когда это значение переходит из 1 в 0 или наоборот.

Хранить архив в одном большом файле – это не очень хорошо с точки зрения скорости доступа к данным. Поэтому он состоит из множества последовательно создаваемых файлов (система генерирует новый файл архива каждую рабочую смену или сутки).

Существует три варианта записи процессных переменных в архив:

1. в обычный текстовый файл в формате CSV (comma separated values). Преимущество хранения –просмотр любым текстовым редактором, экспорт в MS Excel и просмотр в виде таблицы, применяя необходимые сортировки и фильтры. Недостаток – неэкономичность хранения, т. к. архив занимает много места на жестком диске. Для уменьшения объема архива применяют сжатие по алгоритму ZIP или RAR.

2. в двоичный файл, формат которого зависит от используемого программного обеспечения визуализации технологического процесса (SCADA). Это более экономичное представление архива, однако формат архива у разных производителей SCADA-систем может сильно различаться.

3. в реляционную базу данных с поддержкой СУБД SQL, что позволяет достичь большой скорости работы с архивом (добавление записей, чтение и обработка данных). При этом сервер SQL может обеспечить доступ к архиву сразу нескольким десяткам удаленных клиентов. Поскольку доступ осуществляется по открытому интерфейсу SQL, разработчики имеют возможность создавать клиентские приложения под свои нужды. Но главное преимущество заключается в том, что архив на базе SQL – это отличная возможность для интеграции с информационными системами более высокого уровня (например, уровня MES-систем).

Архив отображают в виде специального динамического (обновляемого автоматически) графика, называемого трендом (trend). Тренд помещается на мнемосхемы операторского интерфейса в тех места, где это необходимо и удобно оператору.

20-3. АРМ диспетчера энергоблока теплоэлектростанции: диспетчер технологических задач

Большая часть технологических задач представляет собой единый информационный комплекс. Это следует иметь в виду при анализе результатов, особенно при появлении сомнительных или ошибочных данных. Следует рассматривать результаты расчетов выходные формы задач - совместно с ведомостью недостоверных параметров. Не все измеряемые параметры возможно контролировать на достоверность, поэтому при появлении ошибочных и сомнительных данных следует обратить внимание и на состояние измеряемой информации по данным операторской или архивной станций. Оператор вычислительного центра должен следить за работой программного обеспечения вычислительной станции, наличием сетевой связи, проверять в протоколе диспетчера наличие сообщений об ошибках при работе задач и принимать меры к их устранению.

Запуску диспетчера предшествует этап создания и подготовки базы данных диспетчера. Диспетчер вызывается в режиме автозапуска при загрузке системы

Меню состоит из пунктов View и Help. Пункт View позволяет активизировать панель функциональных кнопок и панель состояния. Пункт Help содержит справку по работе с диспетчером.

Панель функциональных кнопок состоит из: кнопки справки, кнопки P ON/OFF; кнопкиUP; кнопки HL; кнопки P15M; кнопки P1M.

При нажатии кнопки P ON/OFF на экран выводится панель управления протоколом, позволяющая посредством флажков включать или отключать ведение протокола задач соответствующего периода.

По кнопке UP обновляются данные из базы диспетчера. Если в процессе работы диспетчера производилась корректировка базы диспетчера, то необходимо выполнить данную операцию. Изменения вступят в силу только после перезагрузки данных из базы диспетчера.

По кнопке HL выводится справка по работе с диспетчером.

По кнопкам P15M и P1M на экран выводятся протоколы 15-минутных или 1-минутных задач соответственно.

Для просмотра результатов работы технологических задач в виде форм и графиков необходимо запустить главное окно «ТЭП_энергоблока»

Главное окно задачи содержит ряд функциональных кнопок: «О программе», «НСИ задач», «Формы», «Графики», «НСИ. Графики», «Ввод информации вручную», «Архивы», «Формы по архивным данным», «Выход».

Выполнение действий по кнопкам «НСИ задач», «НСИ. Графики», «Ввод информации вручную» возможно только после ввода пароля.

При нажатии на кнопку «НСИ задач» появится окно «Справочник технологических задач», состоящее из двух полей.

Верхнее поле «Список задач» содержит перечень технологических задач, функционирующих на вычислительной станции. Нижнее поле «Список таблиц» отображает список имен таблиц базы данных, содержащих нормативно-справочную информацию по выбранной задаче.

Любую таблицу базы данных, относящуюся к выбранной задаче, можно отредактировать, вызвав ее на экран двойным нажатием левой клавиши мыши по имени таблицы в нижнем поле.

При нажатии кнопки «Графики» на экране появится окно «Меню графиков»,

При нажатии кнопки «Ввод информации вручную» появляется

окно «Информация вводимая вручную»

21-1. Особенности развития ERP-систем

Развитие идей, методов и средств управления производственными системами привело к появлению систем нового поколения, получивших название «продвинутых систем управления» (Advanced Planning and Scheduling System — APS). Их нельзя рассматривать исключительно как новые информационные технологии. Напротив, новые технологии в них используются для реализации новых методов организации и управления производством. На протяжении 1994-1996 гг. рынок систем ERP развивался высокими темпами. Объем продаж возрастал примерно на 40% в год. Такие темпы считаются необычайно высокими в любой отрасли. В то же самое время объем продаж APS-систем возрастал вдвое быстрее. Начинает проявляться тенденция к фундаментальному изменению тех концепций управления, на которых строятся современные системы ERP. Многие их этих концепций входят в противоречие с требова-

ниями к управлению в динамичных производственных системах. Заказчикам продукции требуются как можно меньшие длительности выполнения заказов в сочетании с высокой точностью выдерживания сроков. Часто эти требования измеряются уже не днями или неделями,

а часами и минутами. Кроме того, все отчетливее проявляется такое требование к системам управления, как сочетание массового характера производства с индивидуальным исполнением изделий (mass customization). Можно выделить следующие направления, в которых совершается переход от ERP к APS:

— повышение степени детализации при планировании мощностей, что позволяет принимать более обоснованные плановые решения;

— появление новых информационных технологий, позволяющих одновременно повысить степень детализации и решать в реальном времени задачи анализа и моделирования;

— включение в системы специальных средств, которые приспособлены к работе высшего звена;

— рассмотрение задач с одновременными ограничениями на доступные материальные ресурсы и мощности;

— формирование плановых решений одновременно для многих заводов;

— улучшение обратной связи в виде задач учета фактического состояния процессов за счет повышения точности и оперативности;

— широкое применение методов оптимизации плановых решений;

— динамический подход к ведению информации о производственных циклах.

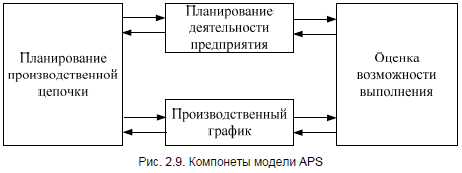

Обычно системы APS представляют собой объединение четырех взаимосвязанных процессов. Во всех четырех процессах довольно часто используются одни и те же подходы к планированию, но входные данные и ограничения отличаются. На рис.2.9 показаны 4 шага модели APS.

Планирование производственной цепочки (Supply Chain Planning — SCP) — это высший уровень системы планирования. Подход к планированию предполагает учет необходимых факторов как внутри, так и вне предприятия. Могут включаться такие внешние факторы, как мощности смежников и поставщиков, уровень спроса со стороны покупателей продукции, варианты организации транспортировки. С помощью SCP вырабатываются допустимые планы с учетом ограничений на производственные мощности по всей производственной цепочке. Цель данного шага заключается в обеспечении координации планов и графиков, базирующихся на использовании этих ресурсов. Планирование деятельности предприятия состоит в том, что бизнес-планы, производственные мощности и материальные ресурсы оптимизируются с целью удовлетворения рыночного спроса или спроса отдельных заказчиков. На этом уровне рассматриваются основные производственные ресурсы и материальные потребности и вырабатывается допустимый план, который затем улучшается с учетом других ограничений и целей предприятия. В качестве ограничений обычно рассматриваются мощности производства и распределительной сети, доступность материальных ресурсов и других наиболее важных ресурсов, а в качестве целей — степень удовлетворения спроса заказчиков, прибыль, уровень запасов и т. п. Вообще, этот шаг объединяет и оптимизирует выполнение функций, традиционно выполняемых модулями ERP верхнего уровня (бизнес-пла- нирование, планирование

производства, формирование графика выпуска продукции, расчет потребностей на производственную программу). Используя полученный ранее план работы предприятия как входной, модуль производственного планирования (Production Scheduling) имеет дело с доступными материальными ресурсами, детализированной информацией о мощностях и информацией о состоянии хода производства для того, чтобы решать задачу календарного планирования,

имея главной целью выполнение сроков завершения заказов. В ходе производственного планирования, которое имеет календарный характер, используются те же самые цели и ограничения, что и на предыдущем уровне, но и информация более детализирована. Материальные

ресурсы привязаны к конкретным операциям, на которых они используются, чтобы повысить точность определения кр;п косрочных материальных потребностей. Производственное планирование выполняет также функцию регулирования для более высокого уровня с тем, что-

бы скорректировать сроки и количества при реализации материальных потребностей внутри предприятия и от смежников. Оценка возможности выполнения (available-to-promise — ATP) — это средство обеспечения функционирования трех предыдущих уровней. Она специально введена в систему, чтобы повысить точность определения обещаемых заказчикам дат выполнения заказов. При решении этой задачи используется информация из имеющегося производ-

ственного плана, а также о ресурсах, необходимых для производства уже имеющихся, но не включенных в план заказов. Новая концепция вычисления АТР в реальном времени, то есть на основе не статического, а динамически скорректированного производственного плана,

иногда называется задачей о возможности выполнения заказов на основе доступных мощностей (capable-to-promise или capacity-to-promise — СТР).

Системы APS представляют собой сегодня скорее обобщенную модель и модули, чем интегрированные продукты. Они используются совместно с уже имеющимися системами планирования. В современных системах APS применяется широкий спектр алгоритмов оптимизации.

Наиболее часто встречаются следующие подходы.

Линейное программирование. Задача оптимизации решается для линейной целевой функции при линейных ограничениях и ограничениях на переменные.

Алгоритмы типа случайного поиска. Группа методов, основанная на принципе генерирования, анализа и отбора лучшего варианта плана. При этом лучший текущий план может явиться для следующей итерации базовым, в окрестности которого будет продолжаться поиск.

Алгоритмы, основанные на теории ограничений. Теория ограничений представляет собой подход к календарному планированию, в котором сначала строится план для «узкого места» в системе, а затем от него для всех остальных элементов системы.

Эвристические алгоритмы. Развитая группа методов, доступная благодаря мощности современных ЭВМ. Это, как правило, алгоритмы неслучайного поиска, которые заключаются в просмотре переменных в положительном и отрицательном направлении с целью улучшить

план. При этом активно используется специфика задачи. Одна из особенностей реализации эвристических алгоритмов: фирмы-производители систем APS часто продают их в виде «черных ящиков», не раскрывая их содержания. Моделирование и поддержка принятия решений — это одно из основных средств подхода APS, особенно тех, которые ориентированы на планирование верхнего уровня.

Практически все APS-системы обладают возможностями моделирования. Диапазон возможностей широк — от ведения многочисленных копий планов для пошагового сравнения до возможности анализа затрат для различных планов. Многие программные системы имеют

встроенные панели, которые отображают результаты оптимизации и организуют их передачу для имитационного моделирования. Потенциал систем APS в области моделирования далеко не исчерпан. Сейчас они ориентированы в основном на поддержку принятия тактических решений, связанных с появлением новой продукции или новых заказов. Потенциальные возможности распространяются на решения стратегического характера, такие, как строительство новых заводов, объединение предприятий, поведение рынка.

Сегодня многие фирмы-разработчики включают модули APS в ядро своих систем типа ERP или вступают в кооперацию с ведущими производителями.

Таким образом, концепции MRP-2/ERP постоянно эволюционируют и совершенствуются. В каждый момент времени в них можно выделить, условно говоря, три слоя. В первом слое находятся те методы и средства, которые проверены практикой и закреплены в виде стандартов. Стандарты в первую очередь определяют требования к функциональной насыщенности систем управления, методам и результатам получения отчетности о финансовом состоянии контрактов. Фирмы-производители базовых систем тщательно следуют этим стандартам. Именно по этой причине сравнительный анализ различных базовых систем (особенно крупномасштабных) может потребовать значительных усилий, поскольку на первый взгляд функциональные возможности практически не отличаются.

Второй слой составляют достаточно устойчивые, часто применяемые методы и приемы, которые, однако, не носят обязательного характера. Эти методы и приемы можно обнаружить при более глубоком анализе функциональных структур. В качестве примеров можно привести методологию скользящего планирования в MPS/MRP, алгоритмы образования партий в MRP, правила приоритетов в SFC и многое другое. Этот слой, жестко не регламентируемый, тем не менее представляет собой довольно стройную систему взаимосвязанных идей и методов.

К третьему слою идей и методов MRP-2/ERP следует отнести то новое, что вносят в свои базовые системы фирмы — производители программных продуктов. Реализованные на их основе новые информационные технологии представляют собой «know-how» фирм-азработчиков. Как правило, именно в этом слое можно обнаружить значительные отличия продуктов различных фирм. Некоторые из новых технологий в состоянии оказывать серьезное влияние на эффективность построения крупных информационных систем. К ним относится, например, «Система динамического моделирования» (Dynamic Enterprise Modeling — DEM) фирмы BAAN, которая представляет собой проблемно-ориентированную CASE-технологию проектирования систем управления предприятиями. Наличие мощной инфраструктуры и методологии построения систем способствует достижению высокого уровня эффективности при внедрении систем управления типа MRP-2/ERP на промышленных предприятиях. По некоторым оценкам, внедрение подобных систем способно привести к сокращению запасов до 30%, росту производительности труда до 25%, возрастанию количества заказов, выполненных в срок до 20%.

21-2. Протоколирование и обработка особых состояний (тревоги и события), аварийные сигнализации

Характерной особенностью SCADA-систем является встроенный механизм обработки особых состояний (Тревоги и События) с обеспечением их отображения, записи и печати:

• тревоги – предупреждения о ненормальном ходе технологического процесса, как правило, требующие немедленной реакции оператора. Типичным примером тревоги является превышение какой-либо переменной (например, температурой) заранее заданного предела (уставки), неожиданное отключение механизма, пропадание давления рабочей жидкости и т.п. Сообщения об этих тревогах передаются оператору, который должен подтвердить факт получения данного сообщения («квитировать» сообщение).

• события – информация об изменениях в статусе технологического процесса (например, возврат параметра из аварийного состояния в нормальное) или о действиях обслуживающего персонала (например, регистрация оператора) и не предполагают немедленной реакции оператора.

На основании тревог и событий формируется аварийная сигнализация (alarm) – это оповещение оператора о наступлении определенного состояния, связанного с нарушением или угрозой нарушения регламентного течения технологического процесса.

Аварийные сигнализации настраиваются путем задания предельных значений (границ, thresholds) индивидуально для каждой процессной переменной. Система автоматически отслеживает изменение процессной переменной и сопоставляет ее значение с заранее настроенными границами. В случае выхода переменной за нормальные границы система генерирует оповещение и фиксирует его в журнале аварийных сигнализаций.

Важность (или критичность) аварийной сигнализации определяется приоритетом (целое число). Как правило, чем выше приоритет у аварийной сигнализации, тем критичнее она для производства, и тем быстрее на нее надо обратить внимание.

Совершенно очевидно, что различные тревоги имеют различную степень опасности – превышение давления в котле может вызвать взрыв, в то время как превышение уровня воды может вызвать только протечку. Поэтому каждой конкретной тревоге присваивается приоритет, определяющий ее опасность. Далее по этому приоритету можно фильтровать тревоги, например, при появлении наиболее опасных – включать сирену, а по менее опасным – только менять цвет соответствующего объекта или выдавать текстовое сообщение. Другим способом фильтрации тревог может быть вывод их на различные табло (на различные рабочие места).

Аварийные сигнализации и оповещения регистрируются сразу после их появления в специальном архиве – журнале аварийных сигнализаций (alarm journal, alarm list).

21-3. АРМ диспетчера энергоблока теплоэлектростанции: технологические задачи и их базы данных

Большая часть технологических задач представляет собой единый информационный комплекс. Это следует иметь в виду при анализе результатов, особенно при появлении сомнительных или ошибочных данных. Следует рассматривать результаты расчетов выходные формы задач - совместно с ведомостью недостоверных параметров. Не все измеряемые параметры возможно контролировать на достоверность, поэтому при появлении ошибочных и сомнительных данных следует обратить внимание и на состояние измеряемой информации по данным операторской или архивной станций. Оператор вычислительного центра должен следить за работой программного обеспечения вычислительной станции, наличием сетевой связи, проверять в протоколе диспетчера наличие сообщений об ошибках при работе задач и принимать меры к их устранению.

Программное обеспечение АРМ включает в себя программное обеспечение следующих расчетных технологических задач:

1)Задачи, работающие в реальном времени, с интервалом вызова 1 минута:

‑ Передача усредненной аналоговой и дискретной информации в базу данных

‑ Формирование ведомостей отклонений от допустимых значений тепломеханических параметров турбины и температурного режима металла котла и турбины. Расчет выработанного ресурса

‑ Расчет ТЭП для анализа качества работы оперативного персонала в регулировочном диапазоне нагрузок энергоблока

‑ Формирование суточной ведомости

‑ Формирование ведомостей длительности (израсходованного ресурса) работы оборудования

2) Задачи, работающие в реальном времени, с интервалом вызова 15 минут:

‑ Контроль достоверности используемых в расчетах ТЭП усредненных значений измеряемых параметров Расчет логических признаков работы оборудования Расчет нормативов по графикам для данного режима работы

‑ Расчет параметров тепловой схемы

‑ Расчет и анализ ТЭП для оперативного персонала

‑ Диагностика технического состояния конвективных поверхностей котла

‑ Диагностика технического состояния конденсационной установки

‑ Расчет материального и теплового баланса

‑ Расчет обобщенных показателей работы энергоблока

‑ Диагностика технического состояния проточной части. Диагностика технического состояния питательного турбонасоса

‑ Усреднение и накопление измеряемых параметров, необходимых для расчета ТЭП по форме 3-тэк ТЭС

‑ Формирование инициативных сообщений на операторских станциях по изменениям экономичности технологической схемы и оборудования энергоблока Задачи, работающие на информации, передаваемой с архивной станции

‑ Формирование ведомостей отклонений от допустимых значений тепломеханических параметров турбины и температурного режима металла котла и турбины

‑ Формирование ведомостей пусков энергоблока

‑ Оценка качества пусков котла и паровой турбины

‑ Усреднение и накопление измеряемых параметров, необходимых для расчета ТЭП по форме 3-тэк ТЭС.

‑ Формирование суточной ведомости

Отчетов

Показатели экономичности по оперативнорегулируемым параметрам

Показатели эффективности работы узлов котла

Контроль состояния конвективной шахты

Показатели состояния поверхностей нагрева до и после ремонта

Изменение экономичности котлоагрегата на оперативных интервалах

Температурный режим металла котла

Дополнительно выработанный ресурс металла поверхностей нагрева котла

Отклонения параметров, влияющих на надежность энергоблока

Пусковая ведомость

Оценка качества пуска

Показатели работы вахт

Суточные ведомости

Сменная ведомость

Сведения о работе механизмов собственных нужд

Сведения о состоянии автоматических регуляторов

Усредненные параметры для расчета формы 3-тэк

Ведомость параметров, контролируемых на достоверность

Ведомость недостоверных параметров

Отображение одного графика

Отображение двух графиков

Отображение до пяти графиков