Автоматизированная система контроля и учета электроэнергии на предприятии

Доля потребленных энергоресурсов в себестоимости продукции любого производственного предприятия значительна. В связи с этим возрастает роль автоматизированных систем контроля и учета энергии (АСКУЭ), которые позволяют проанализировать потребление энергии и найти пути ее экономии.

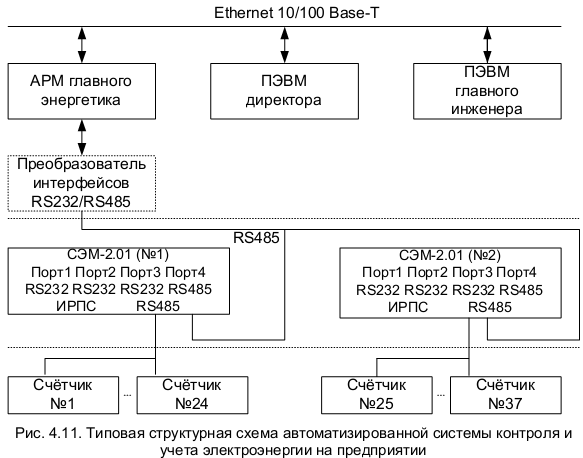

Автоматизированная система учета электроэнергии на предпри-ятии, как правило, является многоуровневой.

Первый, или нижний уровень системы учета образуют цифровые многофункциональные электронные счетчики электроэнергии совме-стно с измерительными трансформаторами, их первичными цепями и соединительными линиями.

Второй, или промежуточный уровень системы учета образуют специализированные устройства сбора и передачи данных (УСПД). УСПД обеспечивают круглосуточный, автоматический, с программи-руемой дискретностью опроса, дистанционный сбор данных со счет-чиков, подключенных к этим средствам через цифровые интерфейсы по проводным каналам связи.

Третий, или верхний уровень системы для учета электроэнергии образуют персональный компьютер (ПК) и программное обеспечение.

Для технической реализации таких систем учета используется УСПД сумматор СЭМ-2.01, обеспечивающий прием информации со счетчиков различных типов по цифровому интерфейсу RS485.

Алгоритм работы УСПД СЭМ-2.01 основывается на опросе 30-минутных профилей энергии, сохраненных в памяти счетчиков ниж-него уровня системы, и позволяет восстанавливать информацию со счетчиков при нарушении питания или связи.

Важнейшей характеристикой системы является поддержание точ-ного времени всех ее элементов: счетчиков, УСПД и ПК. Сумматор автоматически корректирует время и дату счетчиков, а при возникно-вении ситуации, когда это невозможно, сигнализирует в ПК об ава-рийной ситуации. Программное обеспечение верхнего уровня имеет возможность контроля синхронизации времени всей системы.

На рис. 4.11 приведена типовая структурная схема автоматизированной системы учета, состоящая из трех уровней. Верхний уровень

— это АРМ энергетика и прочие ПК, соединенные с помощью ком-пьютерной сети Ethernet. АРМ энергетика постоянно осуществляет

сбор данных с двух УСПД СЭМ-2.01, которые каждые 3 минуты сни-мают информацию с 37 счетчиков «Меркурий-230» с профилями на-грузки

На всех ПК системы установлено программное обеспечение предназначенное для сбора на ПК информации о потреблении электроэнергии или других видов учитываемых энер-горесурсов, изучения динамики их потребления, анализа данных, на-пример, мощности, потребляемой предприятием в течение суток, энергии, потребляемой предприятием в течение месяца. На базе этих сведений формируется отчет о потреблении электроэнергии за месяц по подразделениям предприятия.

2-1. Функции и подсистемы управления пред-приятием

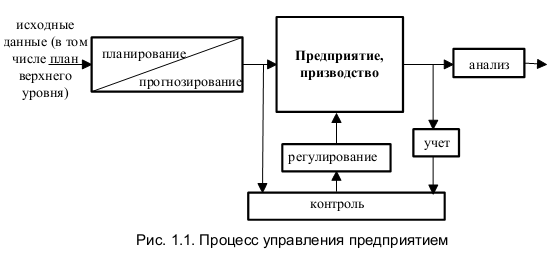

Система управления предприятием — это система управления не только техническими объектами, но и система организационного ти-па, где велика роль организации, координации и согласования поведе-ния коллективов людей. Процесс управления предприятием можно представить в виде, изображенном на рис. 1.1.

Все производственные процессы, вплоть до элементарных, пред-ставляют собой управляемые процессы. Управление каждым осуще-ствляется путем реализации функций управления в отдельные дис-кретные моменты времени. В их состав входят:

— планирование — определение поведения управляемого процес-са в будущем в детерминированном виде;

— учет — определение фактического состояния управляемого процесса в дискретные моменты времени;

— контроль — определение отклонений между запланированным и фактическим состоянием управляемого процесса в дискретные мо-менты времени;

— регулирование— обеспечение функционирования управляемых процессов в рамках заданных параметров;

— анализ — это подведение итогов осуществления управляемого процесса за период управления, выявление факторов, повлиявших на степень достижения запланированных результатов;

— прогнозирование — это определение на будущее вероятност-ных характеристик управляемого процесса. В зависимости от целей функция прогнозирования рассматривается как самостоятельная или объединяется с планированием.

2-2. Аппаратные компоненты локальных промышленных сетей

Локальная промышленная сеть использует последовательную пе-редачу данных по каналу связи. В качестве физической среды переда-чи данных обычно применяется витая пара, коаксиальный кабель или оптоволокно, реже — канал беспроводной связи.

Витая пара представляет собой пару изолированных проводящих жил, скрученных друг с другом и помещенных в общую диэлектриче-скую оболочку. Достоинство — низкая стоимость и простота приме-нения.

Коаксиальный кабель представляет собой медную токоведущую жилу, окруженную слоем диэлектрика и покрытием в виде металличе-ской оплетки или фольги. Существует в двух вариантах: тонкий — 6 мм (10 Base2 /IEEE 802.3) и толстый — 12 мм (10 Base5/IEEE802.3). Достоинство — возможность прямых ответвлений (путем прокалыва-ния изоляционного слоя), благодаря чему сеть может легко наращи-ваться, а также помехозащищенность.

Оптоволоконный кабель состоит из оптоволокна и защитного по-крытия. Оптоволокно изготавливается из стекла или специального пластика и служит для передачи световых сигналов. Оптоволокно по-крывается светоотражающим составом, предотвращающим рассеива-ние света. Снаружи оптоволокно покрыто поливинилхлоридом или каким-либо другим защитным покрытием, повышающим прочность кабеля. Достоинства— высокая скорость передачи данных и устойчивость к электромагнитным помехам, так как оптово-локно не является электропроводящим материалом.

Физические интерфейсы определяются рядом стандартов (RS-232, RS-422 и RS-485), устанавливающим требования:

— к характеристикам электрических сигналов (фронты и уровни напряжения или тока);

— способам кодирования данных, типам разъемов и т.д.

Стандарт RS-232C. Применяется при относительно медленной передаче сигналов — скорость передачи данных от 50 до 38 400 бит/с; максимальная длина соединения (без повторителей) — 15 м. Инфор-мация передается последовательно бит за битом асинхронным спосо-бом. Передаваемый байт данных содержит бит паритета и сопровож-дается стартовым и стоповыми битами. Единица и нуль кодируются импульсами напряжения положительной и отрицательной полярности.

Стандарты RS-422 и RS-485. Разработанные позднее стандарты интерфейсов последовательной передачи данных RS-422 и RS-485 до-пускают значительно большие скорости и дальность передачи данных. Наибольшее распространение нашел стандарт RS-485. Интерфейсы на базе этого стандарта реализованы практически во всех промышлен-ных контроллерах.

Информация по ЛПС передается блоками, которые называются пакетами или сообщениями. Поля пакета имеют следующую струк-туру: адрес абонента сети; управляющая информация о последова-тельности действий (например, запись, чтение данных и др.); переда-ваемые данные; контрольный код обнаружения ошибок.

Доступ к среде передачи данных использует два основных метода передачи данных — централизованный и децентрализованный.

Централизованный метод доступа (метод «ведущий/ведомый» — master/slave) предполагает наделение одного из узлов правами веду-щего, или хозяина (master). Другие узлы являются ведомыми (slave).

Ведущий узел определяет порядок и время доступа ведомых узлов к шине, инициирует циклы обмена данными по шине с ведомыми узла-ми. Сообщения могут передаваться только одному узлу или всем уз-лам одновременно. В последнем случае это широковещательный (broadcast) режим, не требующий адресации каждого абонента сети.

При отказе ведущего узла обмен по шине приостанавливается. Цен-трализованный метод используется, как правило, на нижнем уровне управления — уровне контроллеров, датчиков, исполнительных меха-низмов.

Децентрализованный метод доступа к шине предполагает наделе-ние правами ведущего группы устройств сети. Этот метод получил наибольшее развитие. Функции ведущего в этом случае могут переда-ваться от одного узла к другому.

Основными специализированными сетевыми устройствами, ис-пользуемыми в локальных сетях, являются:

— трансивер (tranceiver) — устройство, которое служит для под-ключения сетевого узла к основной магистрали сети из коаксиального кабеля или оптоволокна;

— концентратор (hub) — используется при создании инфраструк-туры сети. Соединяет сегменты кабеля, восстанавливает и усиливает передаваемый сигнал;

— интеллектуальный концентратор (switcher) — обладает воз-можностью коммутировать приходящие пакеты, т.е. ретранслировать их по сегментам, выделенным на основе анализа адресной информа-ции. Трансивер и концентратор реализуют функции физического уровня OSI-модели;

— мост (bridge) — интеллектуальное устройство, которое служит для соединения двух различных сетей, например Profibus и Ethernet. Передает пакеты из одной сети в другую по адресу назначения и реа-лизует функции канального уровня OSI-модели;

— маршрутизатор (router) — используется в сложных сетях в точ-ках разветвления маршрутов для определения дальнейшего наилуч-шего пути пакета, функционирует на сетевом уровне OSI-модели. В качестве маршрутизатора может использоваться сетевая станция, имеющая несколько сетевых интерфейсов и соответствующее про-граммное обеспечение;

— сетевой адаптер. Каждый из узлов сети содержит сетевой адап-тер (плату или микросхему интерфейсного контроллера) реализую щий функции физического и канального уровней OSI-модели и пред-назначенный для сопряжения сети со средой передачи данных. В его функции входят: контроль возможности доступа к сети, идентифика-ция адреса, кодирование и декодирование сигнала, преобразование параллельного кода в последовательный и обратное преобразование соответственно при передаче и приеме, промежуточное хранение дан-ных в буферной памяти, контроль ошибок

2-3. АСКУЭ «Меркурий-энергоучет»

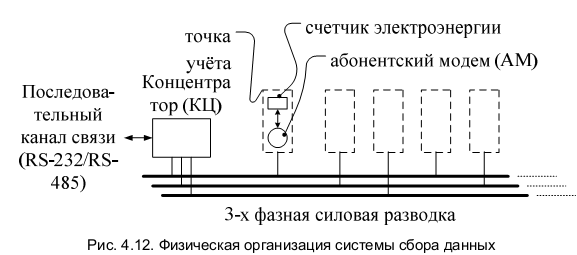

«Меркурий PLC» — это АСКУЭ(автоматизированная система контроля и учета энергии)) ориентированная на применение в промышленных и офисных зданиях предприятия. Эта система сбора данных с абонентских устройств учёта потреблённой электроэнергии предназначена для организации автоматизированного сбора данных о потреблении электроэнергии одно- и трёхфазными абонентами рас-пределительной электросети переменного тока 220/380В 50Гц.

Отличительной особенностью системы от множества других яв-ляется то, что контроль за потреблением электроэнергии осуществля-ется по силовой сети 220 В. Обеспечивая функциональность АСКУЭ, построенных на базе счётчиков с проводными цифровыми интерфей-сами RS-485 или подобными, система «Меркурий PLC», за счёт от-сутствия объединяющего интерфейсного кабеля резко удешевляет стоимость монтажных работ и последующую эксплуатацию системы, увеличивает надежность функционирования.

Оборудование системы состоит из концентратора данных «Мер-курий 225», который является основным узлом системы и множество (в любых сочетаниях) одно- и трёхфазных счётчиков типов «Мерку-рий-200, 201, 201, 230, 231» со встроенными PLC-модемами (рис. 4.12).

Концентратор устанавливается в любом подходящем месте трёх-фазной сети, например, в электрощитовой промышленного и/или офисного здания, а чаще на трансформаторной подстанции и подклю-чаются ко всем трём фазам. Основные его функции — обеспечить синхронизацию передачи данных счётчиками и собрать информацию об энергопотреблении с её последующем сохранением в собственной энергонезависимой памяти. Кроме этого он осуществляет раздачу сигналов точного времени и изменяет режимы работы счётчиков. Концентратор оснащён последовательными интерфейсами RS-485 и RS-232 через которые подключаются дополнительные контроллеры и устройства передачи информации на компьютер центрального дис-петчерского пункта. Это могут быть GSM-шлюзы, радиомодемы, адаптеры сети Ethernet. Возможен съём накопленной информации на переносной компьютер оператора непосредственно на месте установ-ки концентратора.

В основу обмена информацией в системе положен принцип пере-дачи данных с использованием всех известных видов разделения сиг-налов — временного, частотного и кодового. Обмен данными между счётчиками и концентратором происходит с помощью широкополос-ных сигналов с различной модуляцией. Все данные в системе переда-ются строго периодическими пакетами по 64 бита, и в случае сильных помех концентратор может накапливать сигнал для повышения рабо-чего соотношения сигнал/шум.

Система сбора данных работает следующим образом. Концентра-тор периодически (раз в несколько секунд) излучает синхросигнал длительностью 2,5 сек, принимаемый всеми подчинёнными узлами системы, которые интерпретируют факт приёма синхросигнала как команду на передачу одного бита своих данных. При этом узел № 1 передаёт свой бит сразу после окончания сигнала синхронизации, узел №2- с задержкой на 10 мс. Узел №3 с задержкой на 20 мс и т.д.

Сегмент сети обслуживаемый одним концентратором может включать до 1008 точек учёта. Периодичность передачи данных об энергопотреблении зависит от количества подчинённых узлов и со-ставляет от 3 минут (при 16-ти счётчиках) и до 14 минут (при 1000). Расстояние устойчивого приема от крайнего счетчика до концентра-тора не менее 500 метров при любом состоянии силовой сети и не за-висит от времени суток. При хорошем состоянии связь обеспечивает-ся на расстоянии в 1000 и более метров.

3-1. Методы теории управления, используемые в АСУП

При решении частных задач, связанных с управлением предпри-ятием, широко используются ряд формализованных методов(экономико-математическими).

Под экономико-математическими методами принято понимать комплекс формализованных математических методов, по-зволяющих находить оптимальные или близкие к ним решения эко-номических задач. Постановка задачи должна отражать существую-щие ограничения экономического характера. Для предприятий эти ог-раничения вытекают из ограниченности ресурсов или из внешних ус-ловий, в которых осуществляется их хозяйственная деятельность.

Критерий оптимизации формализуется в виде целевой функции. В роли критериев оптимизации на различных уровнях системы управления предприятием могут выступать, например, объемы про-даж, прибыль, суммарное отклонение времени выпуска от требуемых, уровень загрузки оборудования и т.д.

Важной особенностью экономико-математических методов является то, что они могут быть мощным ин-струментом анализа экономической ситуации. С их помощью, напри-мер, можно быстро определить, что при заданных ограничениях до-пустимого решения не существует.

Многообразие экономико-математических методов достаточно велико. В основу данного краткого анализа положен характер матема-тического аппарата.

Линейное программирование заключается в поиске оптимального решения для линейной целевой функции при линейных ограничениях и ограничениях на неотрицательность переменных.

Особенность линейного программирования заключается в том, что с его помощью можно не только получить оптимальное решение, но и успешно исследовать чувствительность полученного решения к изменениям исходных данных.

Частным случаем линейного программирования является транс-портная модель. Она получается естественным образом при формали-зации задачи планирования перевозок, однако с ее помощью можно решать и другие задачи АСУП (назначение кадров на рабочие места, составление сменных графиков и др.).

Важное место в АСУП принадлежит методам дискретного про-граммирования, которые ориентированы на решение задач оптимиза-ции с целочисленными (частично или полностью) переменными.

Частным случаем задач дискретного программи-рования являются задачи с булевыми переменными (0 или 1), т. е. за-дачи выбора одного из двух вариантов решений для каждого объекта (число объектов может быть велико).

Для решения задач дискретного программирования разработаны различные алгоритмы, в том числе комбинаторные и случайного по-иска.

Модели стохастического программирования описывают ситуации, в которых элементы модели являются случайными величинами с из-вестными функциями распределения. Для задач линейного програм-мирования подход к решению заключается в сведении исходной зада-чи к детерминированному виду.

Сетевые модели и методы применяются там, где есть возмож-ность четко структурировать управляемый процесс в виде графа, опи-сывающего взаимосвязи работ, ресурсов, временных затрат и т. п.

Динамическое программирование представляет собой многошаговый процесс получения решения оптимальной задачи. Наиболее ес-тественной выглядит формализация динамических задач, однако этот метод успешно может применяться и для статических задач, если уда-ется разбить решение исходной задачи на этапы. Серьезным ограни-чением применения метода динамического программирования являет-ся размерность задач. Если размерность велика, то необходимо запо-минать большой объем промежуточной информации. Практически, решение задач оптимизации возможно для систем, имеющих размер-ность не выше трех.

Многокритериальные модели отражают один из видов неопреде-ленности в задачах поиска оптимальных решений — неопределен-ность целей. Этот подход позволяет опти-мизировать получаемые решения по комплексу критериев, отражаю-щих экономический, технологический, социальный, экологический и другие аспекты деятельности предприятий.

Математическая статистика применяется для решения задач ана-лиза и прогнозирования экономических и социальных процессов на предприятиях, создания и корректировки нормативной базы. Наибо-лее часто применяются методы: расчета статических характеристик, корреляционного, регрессионного и дисперсионного анализа.

Теория управления запасами позволяет определять уровни запа-сов материалов, полуфабрикатов, производственных мощностей и других ресурсов в зависимости от спроса на них.

Теория расписаний представляет собой методологическую основу для решения задач упорядочения последовательности работ. Для решения задач, сформулированных в терминах теории расписаний, используют методы моделирования на основе приоритетов.

Эвристические методы получили в АСУП достаточно широкое распространение, и дальнейший прогресс в этом направлении связан с разработкой и внедрением экспертных систем. Экспертные системы позволяют накапливать базы знаний о производственном процессе, об эффективных управляющих решениях и на этой основе предлагать рациональные решения задач, слабо поддающихся формализации.

Модели и методы решения частных задач управления предприятиями, включаемые в базовые системы АСУП:

— стратегическое планирование, планирование объемов продаж и производства — применяются модели линейного программирования;

— оперативное планирование — построено, как правило, на базе сетевых моделей (используются методы расчета критического пути и PERT);

— прогнозирование спроса и другие экономические процессы — применяются методы регрессионного анализа, анализа временных ря-дов, процедуры обработки экспертных оценок;

— формирование графика выпуска продукции — может быть сформулирована как задача минимизации совокупного производст-венного цикла при ограничениях по мощностям, где в качестве пере-менных выступают сроки запуска (выпуска);

— оперативное управление производством — базируется на при-менении приоритетов и эвристических методов для построения распи-саний работ;

— нормативная база — может формироваться с применением ста-тистических методов.

3-2. Промышленные сети нижнего уровня (полевые шины)

Локальные вычислительные сети, обеспечивающие физическую и логическую связь между распределенными промышленными контроллерами, измерительными преобразователями и исполнительными механизмами и их интеграцию в единую систему управления технологическим процессом, называются локальными промышленными сетями (ЛПС) (Fieldbus — «полевая» шина).

Основными требованиями к сетям, эксплуатирующимся в промышленных условиях, являются:

— высокая надежность;

— высокая скорость передачи данных (что отличает их, например, от глобальных сетей, которые могут вносить в передачу данных значительные задержки);

— простота монтажа.

В настоящее время существует большое разнообразие локальных промышленных сетей, которые условно разделены на два уровня и связаны посредством мостов между собой и с верхними уровнями АСУ: уровень датчиков и уровень производственного процесса:

— ЛПС для уровня ввода-вывода (sensor/actuator level) — объединение простых устройств: датчиков и исполнительных механизмов распределенной АСУ. Каждое из этих устройств должно иметь специальную интерфейсную микросхему. Сети данного уровня обеспечивают высокоскоростную передачу коротких сообщений. Длина сегмента сети обычно порядка 100 м, число узлов — несколько десятков, цикл опроса шины — порядка 10 мс, объем передаваемых данных за цикл — от одного до нескольких десятков байт. Примерами этих сетей являются ASI и Profibus DP;

— ЛПС для уровня производственного процесса (field level) — объединение промышленных контроллеров для сбора, обработки информации и управления технологическим процессом. Сеть может объединять сотни узлов и предназначена для передачи больших объемов данных (цикл шины — порядка 100 мс). Примерами таких сетей являются Profibus FMS и Bitbus.

Основой работы ЛПС служит стандарт, разработанный Международной организацией по стандартизации (International Standards Organization — ISO), описывающий правила соединения аппаратных и программных средств в единую систему. Он носит название модели взаимодействия открытых систем — (Open System Interconnection — OSI). Как правило, производители сетевого оборудования определяют свои изделия в терминах OSI-модели. Архитектура OSI-модели разбита на семь независимых уровней. В соответствии с этим передача информации в сети сводится к семи подзадачам, соответствующим определенным уровням модели. OSI-модель определяет назначение и правила взаимодействия уровней. Отдельные уровни отличаются по специфике выполняемых процессов и по технологиям реализации. Каждый уровень обеспечивает полный набор услуг для уровня, расположенного выше.

В табл. 1.1 указаны конкретные примеры реализации всех семи уровней OSI-модели. Нижние два уровня — физический и канальный — реализуются аппаратно-программным способом, остальные пять — в основном программным. Так, сетевой уровень реализуется драйверами операционной системы, а также аппаратными и программными средствами маршрутизаторов. Верхние четыре уровня реализуются средствами сетевой операционной системы.

1 Физический: Физическое (механическое и электрическое) соединение среды передачи данных

2 Канальный: Передача по физическому адресу в сети, доступ к среде передачи данных

3 Сетевой: Логическая адресация и маршрутизация

4 Транспортный: Прозрачная передача пакетов данных по сети

5 Сеансовый: Управление диалогом между устройствами сети

6 Представительный: Преобразование данных при передаче информации между устройствами с различными форматами данных

7 Прикладной: Предоставление сетевого сервиса для программ пользователя

При передаче информации между прикладными программами, находящимися на разных узлах сети, передаваемая информация проходит вниз через все уровни системы и преобразуется к виду, пригодному для передачи по физическим каналам связи. После доставки по требуемому адресу информация проходит через все уровни наверх и преобразуется в исходный вид.

Более подробнее рассмотрим каждый уровень. Физический уровень реализует физическое управление и относится к физической цепи, по которой передаются биты информации, на-

пример телефонной. На этом уровне модель OSI определяет физические, электрические, функциональные и процедурные характеристики цепей связи, а также требования к сетевым адаптерам и модемам.

Модель OSI представляет собой стандартизированный каркас и общие рекомендации, требования же к конкретным компонентам сетевого программного обеспечения задаются протоколами. Локальные промышленные сети, как правило, реализуют физический, канальный и прикладной уровни OSI-модели, остальные уровни в большинстве случаев избыточны.

3-3. Автоматизированное диспетчерское управление технологическими процессами в нефтегазовой отрасли

Нефтегазовая отрасль обладает большим разнообразием технологических процессов, обеспечивающих все этапы сложного пути нефти и газа от извлечения из недр до преобразования в конечный продукт: геолого-геофизические работы, бурение, разработка и эксплуатация, трубопроводный транспорт и хранение, химия и переработка, распределение и др. Особенностями нефтегазового производства являются: территориальная распределенность, непрерывный характер гидрогазодинамических процессов; технологическая и экологическая опасность, сложность систем нефте- и газоснабжения. Примером такого рода объектов являются трубопроводные системы нефте- и газоснабжения, которые охватывают всю территорию России и Беларуси, связывая между собой многочисленных потребителей и источники сырья. Основным видом управления этими столь разнообразными технологическими процессами нефтегазовой отрасли является оперативнодиспетчерское управление, на основе диспетчерских комплексов моделирования (ДКМ) и компьютерных тренажерных комплексов (КТК).

Существующие ДКМ применяются диспетчерскими службами в основном для решения задач моделирования, планирования, прогнозирования режимов работы газотранспортных систем (ГТС), ретроспективного анализа ситуаций, диагностики фактического состояния объектов и ГТС. Применение КТК позволяет проводить компьютерное моделирование различных аварийных ситуации в ГТС и в процессе противоаварийных тренировок диспетчерского персонала формировать навыки принятия решений в условиях дефицита времени и ресурсов управления.

В настоящее время ДКМ устанавливаются на каждом из уровней диспетчерского управления: диспетчерского пункта линейного производственного управления магистрального газопровода, производственно-диспетчерской службы (ПДС) газотранспортного общества (ГТО).

При интеграции ДКМ со SCADA-системами, когда частота поступления данных составляет менее минуты, накладывается жесткое ограничение на время проведения расчета. В результате решение задач ПДС ГТО, содержащих десятки тысяч технологических объектов, в режиме реального времени становится затруднительным. Анализ режимно-технологических задач показал, что многие из них требуют многократного итерационного расчета отдельных моделей технологических объектов и содержат естественный параллелизм. К ним относятся расчеты трубопроводных систем, режима работы компрессорных цехов, областей допустимых режимов работы газоперекачивающих агрегатов (ГПА), режима работы многоцеховой компресорной станции, режима работы ГТС в целом. Cпособом повышения эффективности программного обеспечения автоматизированных систем диспетчерского управления (АСДУ) является модернизация КТК путем создания распределенной многопользовательской имитационной вычислительной обучающей среды, адекватной многоуровневому диспетчерскому управлению с использованием многоуровневых распределенных тренажерных комплексов. Такие тренажеры призваны обеспечивать имитацию информационного и интерактивного взаимодействия между персональными диспетчерскими тренажерами, установленными в ПДС разных уровней диспетчерского управления. Архитектура построения многоуровневого распределенного компьютерного тренажерного комплекса представлена на рис. 4.14. В его основу построения положен объектно-ориентированный подход с модульной организацией подсистем, а вычислительную основу составляет серверная имитационная среда моделирования, которая позволяет:

— осуществлять моделирование газотранспортной системы предприятия;

— получать данные из базы данных SCADA-систем различных предприятий;

— создавать учебно-тренировочные задачи (УТЗ) для индивидуального и коллективного обучения с учетом специфики схемы ГТС конкретной ПДС.

Для имитации процесса многоуровневого диспетчерского управления предусмотена работа диспетчера в следующих режимах.

Однопользовательский (индивидуальный) режим. Тренажер устанавливается на одной рабочей станции и является полностью автономным. База данных УТЗ содержит данные для конкретной ГТС и позволяет в течение одного сеанса работы проводить подготовку только одного диспетчера. В этом режиме пользователь может монопольно управлять объектами расчетной схемы на любом из уровней иерархической структуры диспетчерского управления.

Сетевой (коллективный) режим. Рабочие станции располагаются в дисплейном классе, объединенном локальной вычислительной сетью. На сервере приложений устанавливается полнофункциональный диспетчерский тренажер, на рабочих станциях — модули графического интерфейса пользователя и локальные базы данных. Работа каждого диспетчера автономна, и при выполнении УТЗ не предусматривается взаимодействия с другими диспетчерами. В этом режиме пользователю доступны различные расчетные схемы и расширенный набор учебно-тренировочных задач. Распределенный многоуровневый режим. Используются как локальные, так и территориально распределенные вычислительные сети. Рабочие станции тренажера размещаются на АРМах в различных диспетчерских службах и соединяются с сервером тренажера удаленными каналами связи. В данном режиме сервер распределенной тренажерной системы может полностью брать на себя вычислительные (расчетные) функции — в этом случае рабочие станции обеспечивают функции графического интерфейса пользователя.

Во втором варианте расчетные функции распределяются по рабочим станциям тренажерной системы, а сервер обеспечивает синхронизацию всех информационных потоков. Распределенные многоуровневые тренажерные системы призваны обеспечивать информационное иинтерактивное взаимодействие между индивидуальными диспетчерскими тренажерами, установленными в ПДС разных уровней диспетчерского управления (рис. 4.16).

Важным показателем результатов работы обучаемых как в индивидуальном режиме, так и с многоуровневым тренажерным комплексом является оценка результатов выполнения УТЗ. Оценка деятельности участников складывается не только из индивидуальных показателей деятельности каждого участника, но также из групповых и экспертных оценок коллективного решения по управлению объектами газотранспортной системы.

Оценивание результатов коллективного обучения осуществляется по ряду наиболее важных аспектов деятельности обучаемых:

— эффективность сформированного участниками решения (представление решений к заданному сроку, управление в аварийных и нештатных ситуациях, согласно регламенту, учет технологических ограничений, наличие ошибок и их количество);

— межгрупповое взаимодействие в процессе решения задачи (быстрота принятия решений, аргументированность при защите своих решений обучаемыми, согласование обобщенного решения, межличностное общение участников обучения);

— взаимодействие участников работы внутри групп (активность каждого из обучаемых и его вклад в общий результат);

— личностные качества обучаемых, которые невозможно формализовать (эрудированность, принципиальность, умение аргументировать и отстаивать решение, честность и другие).

4-1. АСУ: подсистемы и уровни управления

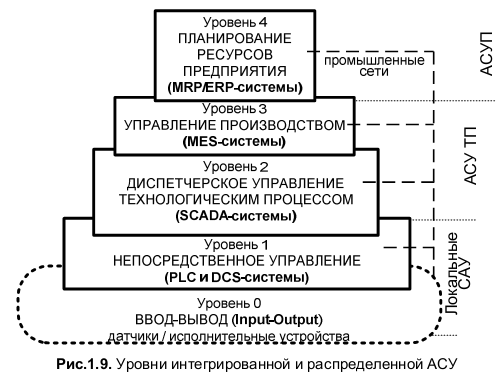

Нулевой уровень (уровень I/O –input/output – ввода/вывода). Включает набор первичных преобразователей (датчиков), исполни-тельных механизмов и регулирующих органов, встраиваемых в конст-руктивные узлы технологического оборудования и предназначенных, соответственно, для ввода первичной (технологической) информации

и вывода (реализации) управляющих воздействий.

Первый уровень (control – непосредственное управление). Слу-жит для непосредственного автоматического управления локальными технологическими процессами: PLC-системы – для программного управления дискретными процессами и DCS (Distributed Control System, распределенная система управления (РСУ)) – для управления непрерывными процессами с помощью промышленных контроллеров PLC.

Необходимость обмена информацией между нулевым и вторым уровнями в темпе реального процесса характеризуется следующими пока-зателями:

• предельно высокой реактивностью режимов реального времени;

• возможностью функционирования в цеховых условиях, т. е. пре-дельной надежностью (на уровне надежности основного обо-рудования);

• возможностью автономной работы при отказах комплексов

управления верхних уровней.

Второй уровень (SCADA – Supervisory Control and Data Acquisition – сбор данных и диспетчерское управление). Предназначен для отображения (визуализации) данных о производственном процессе и оперативного комплексного управления различными агрегатами при участии диспетчерского персонала (см. раздел 4).

Третий уровень (MES – Manufacturing Execution System – производственная исполнительная система). Выполняет упорядоченную обработку информации о ходе изготовления продукции в цехе, а также является источником необходимой информации в реальном времени для верхнего уровня управления предприятием – планирования ресурсов предприятия (MRP и ERP-уровни) и оптимизации управления ресурсами цеха как единого организационно-технологического объекта по заданиям, поступающим с верхнего уровня. Четвертый уровень (MRP – Manufacturing Resource Planning и ERP – Enterprise Resource Planning – планирование ресурсов предприятия). Предназначены для автоматизации планирования производства и финансовой деятельности, снабжения и продаж, анализа и прогно-зирования и т. д.

Задачи, на этом уровне, отличаются повышен-ными требованиями к ресурсам . Обычно для решения задач данного уровня выбирают универсальные компью-теры, а также многопроцессорные системы повышенной производи-тельности.

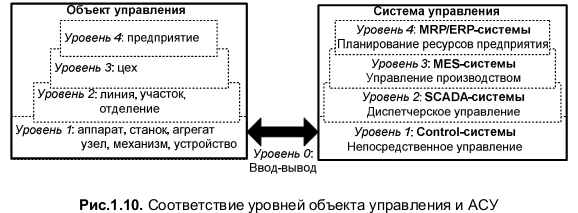

Обмен информацией между первым и вторым уровнями АСУ осуществляется на основе локальных промышленных сетей (Profibus, Bitbus и т. п.). Компьютеры второго уровня и выше объединяются в однородную локальную сеть предприятия (типа Industrial Ethernet). Прямая связь объекта управления и системы управления осу-ществляется через уровень ввода-вывода (рис. 1.10).

4-2. SCADA-системы: решаемые задачи и общая структура

К основным задачам, решаемым SCADA-системами, относятся:

• обмен данными и обработка информации в реальном времени с УСО (устройством связи с объектом). Этим устройством может быть как промышленный контроллер, так и модуль ввода/вывода;

• отображение информации на экране монитора в понятной для человека форме (Human Machine Interface — (HMI) человеко-машинный интерфейс) в виде мнемосхем (см. 5.3.5.1);

• ведение базы данных реального времени с технологической информацией и ее архивирование (см. 5.3.5.2);

• аварийная сигнализация и управление тревогами и событиями (см. 5.3.5.3);

• генерирование отчетов о ходе технологического процесса;

• обеспечение связи с внешними приложениями (СУБД, электронными таблицами, текстовыми процессорами и т.д.). В системе управления предприятием такими приложениями чаще все-го являются приложения, относимые к уровню MES-систем.

Главная особенность SCADA-систем как процесса управления – наличие человека (диспетчера, оператора), действия которого обладают определенной спецификой:

• диспетчер несет, как правило, общую ответственность за управление системой, которая, при нормальных условиях, только изредка требует подстройки параметров;

• большую часть времени диспетчер пассивно наблюдает за отображаемой информацией. Его активное участие в процессе управления происходит нечасто, обычно в случае наступления критических событий — отказов, аварийных и нештатных ситуаций и т. д.;

• действия диспетчера в критических ситуациях могут быть жестко ограничены по времени (несколькими минутами или даже секундами);

• любое неправильное воздействие может привести к отказу (потере) объекта управления или даже катастрофическим последствиям.

Обеспечение взаимодействия между человеком (диспетчером, оператором) и программно-аппаратным комплексом и есть задача человеко-машинного интерфейса (HMI, human machine interface). Очевидно, что чем лучше он организован, тем эффективнее дуэт «чело-век-система управления» способен решать поставленные задачи.

Существует, как минимум, два подхода по реализации HMI:

1. На базе специализированных операторских станций, устанавливаемых в центральной диспетчерской (см. 5.3.3)

2. На базе операторских панелей локального управления, устанавливаемых непосредственно в цеху по близости к технологическим объектам (см. 5.3.4).

Иногда эти два варианта комбинируются, чтобы достичь наибольшей гибкости управления.

Общая структура SCADA. Работа SCADA – это непрерывный процесс сбора информации в реальном времени с удаленных точек (объектов) для обработки, анализа и возможного управления.

Требование обработки реального времени обусловлено необходимостью оперативной доставки (выдачи) всех сообщений и данных на центральный интерфейс оператора (диспетчера).

4-3. Автоматизированное диспетчерское управление ректификационной колонны переработки нефти

Процесс переработки нефти в колонне К-102 относится к числу сложных технологических процессов, характеризующихся непрерывностью протекания массообменных процессов, большим числом связанных между собой технологических параметров и управление которым для диспетчера-технолога представляет сложную трудоемкую задачу.

Для повышения эффективности процесса (выхода светлых нефтепродуктов),строят управление по оптимальному алгоритму на основе математической модели процесса и вычислительной техники.

Ставятся требованиями к стабилизации качества получаемых фракций, а также необходимостью оперативного решения задач по управлению колонной при изменении плановых заданий по выпускаемой продукции.

Алгоритм оптимизации статических режимов работы колонны К-102 управляет работой колонны в двух режимах:– при максимизации выхода одной из фракций (180-230.) при ограничении на выходы остальных фракций и на показатели качества всех фракций;– при заданных плановых значениях выходов всех фракций при ограничении на их показатели качества. Существует два варианта оптимизации: