1 Вариант:

(1)

(1)

где: W1,W2 ,W3 расходы фракций соответственно 140°-180°, 180°-230°С, 230°-360°С;

T1, T2, T3 - температуры выкипания 98% соответственно фракций 140°-180°, 180°-230°С и 50% фракции 230-360°С; Uj (Fn,Fo,S1,S2,S3,t1,t2,t3,tн) - вектор управляющих параметров, где F - расход пара; F0 - расход острого орошения; S1, - расход верхнего циркуляционного орошения (ЦО); S2 - расход 1-го ЦО; S3 - расход 2-го ЦО; P - давление в колонне; t1- температура верха колонны; t2 - температура 1-го ЦО в колонну; t3- температура 2-го ЦО в колонну; tн - температура низа колонны.X (F,tf) – вектор входных параметров (F – расход отбензиненной нефти, tf – температура нефти).Черта внизу параметра (например, W1) означает его нижнее (минимальное) значение, черта сверху параметра – верхнее (максимальное) значение в диапазоне изменения данного параметра.При этом величины ограничений на выходные переменные (Ti) и управляющие воздействия могут изменяться в соответствии с технологическими требованиями ведения процесса.

Задача оптимизации статических режимов колонны в постановке сводится к следующему: при заданном значении вектора входных параметров X (F,tf)– определить максимум выхода фракции 180°-230°С (W2) при выполнении заданных ограничений на расходы фракций 140-180° (W1) 230-360°(W3) и температуры выкипания 98% фракций 140-180° (Т1) 180°-230° (T2), выкипания 50% (96%) фракции 230°-360° (T3).

Решение задачи оптимизации в этом случае получается в виде зависимости управляющих параметров процесса U от входных параметров Х

(2)

(2)

2-й вариант. Математическая постановка задачи оптимизации формулируется следующим образом:

(3)

данном варианте задача оптимизации статических режимов работы колонны К-102 сводится при заданном значении вектора Х(F, f) к реализации заданных значений расходов всех фракций W1, W2, W3 при выполнении заданных ограничений на заданные показатели: температуры выкипания 98% фракций Т1=140-180 оС, и Т2=180-230 оС, и 50%(96%) фракции при 230-300 оС. Кроме того, накладываются позиционные ограничения на все управляющие воздействия Uj(j=1, 2, …,10).Решение задачи оптимизации в данном случае получается в виде зависимости:

(2)

(2)

Режим советчика оператору реализован в виде программы «Оптимизация», представляющей собой средство для проведения расчетов оптимальных режимов работы колонны с использованием 2-х вариантов алгоритмов оптимизации для всех режимов работы по видам сырья и номенклатуре получаемой продукции в указанных интервалах расхода и температуры отбензиненной нефти.

При проведении расчетов по программе вначале рассчитывается и отображается в редактируемых полях величины ограничений (минимальные и максимальные значения) управляющих Uj и выходных параметров Yk,

Результатом работы программы является расчет и отображение численных значений в соответствующем поле оптимальных значений всех управляющих параметров и соответствующих им величин расходов фракций и их качественных показателей. Эти данные являются рекомендацией оператору для управления процессом в колонне при соответствующем варианте работы при заданной нагрузке по сырью.

Для расчета оптимальных режимов колонны К-102 по первому варианту алгоритма оптимизации запускается программа и на экране появляется окно (с заголовком «Оптимизация») В левой половине окна находятся наименования параметров, правее каждого из них расположено два поля ввода численных значений их интервалов ограничений. Слева от каждого наименования параметра находится переключатель для выбора режима ввода интервалов ограничений в ручном режиме. По умолчанию численные значения всех параметров равны 0. Против наименований «Расход отбензиненной нефти» и «Температура отбензиненной нефти» находится соответствующее поле ввода конкретных значений этих параметров.

Выбор варианта работы колонны по виду нефти и номенклатуре получаемых продуктов производится путем переключения соответствующего указателя с помощью курсора мыши.После выбора данного варианта против параметров «Расход от бензиненной нефти» и «Температура отбензиненной нефти» отображаются диапазоны изменения данных параметров, в рамках которых может выполняться оптимизация процесса в колонне.

Задание в соответствующих редактируемых полях «Расход отбензиненной нефти» и «Температура отбензиненной нефти» и нажатие кнопки «Вычислить» повторяет вышеприведенную процедуру расчетов и отображений вначале интервалов ограничений, а затем, и оптимального режима работы колонны. Если при вводе в ручном режиме значение минимума меньше минимального значения либо больше.

Затем в соответствующих редактируемых полях задаются величины расхода отбензиненой нефти и ее температуры. В результате происходит расчет всех диапазонов ограничений всех параметров, которые отображаются в соответствующих редактируемых полях, а для выходов фракций – в скобках против (правее) наименований этих выходов.

В соответствии с технологической целью ведения процесса из области ограничений на выходы фракций задаются их конкретные значения для каждой фракции, которые отображаются в соответствующих редактируемых полях.

Нажатием кнопки «Вычислить» запускается программа вычислений и их результаты отображаются на расчетном поле против каждого параметра процесса. Кнопкой «Закрыть» закрывается окно программы.

5-1. Инструментальное обеспечение АСУ

Один из основных факторов успешного развития и внедрения автоматизированного управления — рациональное использование инструментальной базы, включающей технические, программные и телекоммуникационные средства. Определяющим моментом является унификация и стандартизация всех компонентов, в том числе и инструментальной базы. Проведенный анализ всех составляющих инструментальной базы автоматизированного управления показывает сложившиеся тенденции их развития, позволяет ориентироваться на сложившемся рынке вычислительных и сетевых видов продукции

Включают в себя:

Технические средства АСУ

Это компьютеры и контроллеры с разными архитектурами, работающие по следующим принципам:

1) работа в режиме реального времени, т.е. обеспечение высокой реактивности на запросы обслуживания со стороны объекта управления;

2) повышенные требования к надежности функционирования;

3) автоматический перезапуск в случае «зависания» программы;

4) конструкция, приспособленная для работы в цеховых («полевых») условиях (повышенные вибрации, электромагнитные помехи, запыленность, перепады температуры, иногда взрывоопасность);

5) возможность встраивания дополнительных блоков управляющей, регистрирующей, сопрягающей аппаратуры, что помимо специальных конструкторских решений обеспечивается использованием стандартных шин и увеличением числа плат расширения;

6) минимальное потребление энергии и рассеяние тепла в условиях ограниченной мощности источника питания и отсутствия элементов принудительной вентиляции и охлаждения

Телекоммуникационные средства АСУ

Строится на основе эталонной модель взаимодействия открытых систем (OSI - модель), которая базируется на следующих уровнях реализации:

1 Физический Физическое (механическое и электрическое) соединение среды передачи данных

2 Канальный Передача по физическому адресу в сети, доступ к среде передачи данных

3 Сетевой Логическая адресация и маршрутизация

4 Транспортный Прозрачная передача пакетов данных по сети

5 Сеансовый Управление диалогом между устройствами сети

6 Представительный Преобразование данных при передаче информации между устройствами с различными форматами данных

7 Прикладной Предоставление сетевого сервиса для программ пользователя

Основные топологии связи:

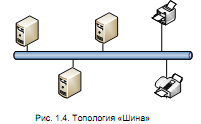

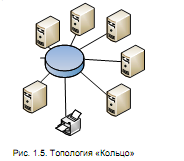

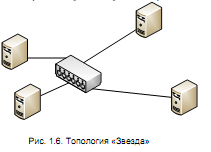

1 кольцо,2 шина, звезда

Информационное обеспечение автоматизированного управления

Строится на объектно-ориентированных СУБД

В настоящее время насчитывается свыше 300 объектно-ориентированных СУБД (ООСУБД).

В технологии разработки ООБД конкурируют два направления:

1) Distributed Object Linking and Embedding (OLE) фирмы Microsoft.

2) Common Object Request Broker Architecture (CORBA) группы OBDMG, поддерживаемое фирмами IBM, Novell, DEC, с ориентацией на все платформы. В рамках этого направления выделены и сформированы указанные ранее язык определения объектов Object Definition Language (ODL); объектный язык запроса Object Query Language (OQL); язык определения интерфейсов Interface Definition Language (IDL).

Строятся на основе распределенных баз данных

До сих пор рассматривались централизованные, локальные базы данных. В то же время распределенные базы данных (РБД) находят все более широкое применение в связи с массовым распространением «сетевых» технологий.

Теория создания, использования и функционирования РБД имеет свои особенности по сравнению с централизованными БД. Базы данных явились в значительной мере следствием развития АСУ. Первоначально АСУ строились по централизованному принципу: данные из источников передавались в центральный вычислительный центр с суперЭВМ и там обрабатывались. В силу этого базы данных первоначально назывались банками данных.

5-2. Критерии выбора SCADA-системы.

Общие подходы

При оценке возможности использования SCADA-системы необходимо учитывать:

‑объем данных (производительность, поддержка стандартных сетевых протоколов и форматов данных);

‑ удобство в работе (стандартизация пользовательского интерфейса, наличие и удобство языка описания данных и процессов);

‑описание пакета и эксплуатационных инструкций на русском языке;

‑уровень технической поддержки (с учетом доступности);

‑надежность (отсутствие рекламаций);

·‑число инсталляций за рубежом и в СНГ (особенно применимость в промышленных АСУ);

‑цена программного продукта.

Эксплуатационные показатели

Характеризуют скорость освоения продукта и разработки прикладных систем (что в конечном итоге, очень отражается на стоимости составляющих системы управления):

‑качество документации SCADA-системы: полнота, ясность и наглядность описания первичных документов; русификация и ее качество (экраны, подсказки, справочная система, всевозможные обозначения и т. д.).

‑доступность диалога: наглядность представления необходимой информации на экране, удобство использования справочной системы, информативность оперативных подсказок и т. д.;

‑уровень сопровождения системы при ее эксплуатации: возможность внесения изменений в базу данных, коррекции мнемосхем без остановки системы, полнота средств диагностики системы при сбоях и отказах, возможность наращивания разнообразных функций системы, трудоемкость при инсталляции системы и т. д. Сюда можно отнести и доставку необходимой информации на верхний уровень управления;

‑наличие и качество поддержки SCADA-системы: услуги организации-разработчика, обслуживание (в т. ч. консультации, которые необходимо проводить не только с программистами-разработчиками по месту создания системы, но иногда по месту внедрения на объекте), обучение специалистов, условия обновления версий.

Экономические показатели

Выражаются в стоимости следующих составляющих:

‑аппаратной платформы;

‑системы (средства разработки и среда исполнения);

‑разработки системы;

‑освоения системы (обучение пользователей);

‑сопровождения (консультации, смены версий продукта, прочиеуслуги);

‑окупаемости.

Технические показатели

‑Программно-аппаратные платформы, на которых реализуется SCADA-система

‑Средства сетевой поддержки.

‑Поддерживаемые базы данных

‑Встроенные командные языки.

‑Открытость систем.

‑Реальное время

‑OPC. Используемым для связи с внешним миром

5-3. АРМ диспетчера энергоблока теплоэлектростанции: назначение, функции и состав

АРМ диспетчера энергоблока теплоэлектростанции предназначено для запуска технологических задач, ведения нормативно-справочной информации и отображения результатов работы в табличном и графическом виде. Оно реализует следующие функции:

— запуск технологических задач в заданное время с определенной цикличностью;

— ведение нормативно-справочной информации;

— отображение результатов работы технологических задач в табличном и графическом виде реальном времени;

— запуск технологических задач по архивным данным;

— отображение результатов работы технологических задач в табличном виде по архивным данным;

— хранение выходных форм в виде файлов в формате Excel.

Пользователь может:

— просмотреть и распечатать выходные формы и графики (за оперативный интервал и накопленные) на АРМ;

— откорректировать (имея права доступа и пароль) нормативно-справочную и вручную вводимую информацию;

— просмотреть и скопировать с АРМ файлы с выходными формами в формате EXCEL;

— запустить ряд задач на архивных данных и получить результаты в виде выходных форм на АРМ и форм в формате Excel;

— просмотреть и распечатать графики изменения расчетных параметров на архивной станции;

— просмотреть ряд выходных форм на операторской станции.

6-1. Технические средства АСУ

Основу технического обеспечения автоматизированных систем составляют компьютеры, являющиеся ядром любой информационной системы.

В настоящее время существует следующая классификация архитектур компьютеров:

— архитектура с одиночным потоком команд и одиночным потоком данных (SISD) центральный процессор работает с парами «атрибут-значение». Атрибут (метка) используется для локализации соответствующего значения в памяти, а одиночная команда, обрабатывающая содержимое накопителя (регистра) и значение, выдает результат. В каждой итерации из входного потока данных используется только одно значение;

— архитектура с одиночным потоком команд и множественным потоком данных (SIMD)состоит из одного контроллера, управляющего комплексом одинаковых процессоров (типы процессоров матричные, ассоциативные процессоры, процессорные ансамбли, конвейерные процессоры).

— архитектура с множественным потоком команд и одиночным потоком данных (MISD); отнесена единственная архитектура ‑‑ конвейер, но при условии, что каждый этап выполнения запроса является отдельной командой.

— архитектура с множественным потоком команд и множественным потоком данных (MIMD) относят следующие конфигурации: мультипроцессорные системы; системы с мультиобработкой; вычислительные системы из многих машин; вычислительные сети. Общим для данного класса является наличие ряда процессоров и мультиобработки. В отличие от параллельных матричных систем число процессоров невелико, а термин «мультиобработка» понимается в широком смысле для обозначения функционально распределенной обработки Базовым аппаратным средством уровня непосредственного цифрового управления является автономное программируемое устройство сбора и обработки информации — промышленный контроллер.

В отличие от персонального компьютера он рассчитан на решение ограниченного круга задач и должен обладать следующими основными свойствами:

1) работа в режиме реального времени, т.е. обеспечение высокой реактивности на запросы обслуживания со стороны объекта управления;

2) повышенные требования к надежности функционирования;

3) автоматический перезапуск в случае «зависания» программы;

4) конструкция, приспособленная для работы в цеховых («полевых») условиях (повышенные вибрации, электромагнитные помехи, запыленность, перепады температуры, иногда взрывоопасность);

5) возможность встраивания дополнительных блоков управляющей, регистрирующей, сопрягающей аппаратуры, что помимо специальных конструкторских решений обеспечивается использованием стандартных шин и увеличением числа плат расширения;

6) минимальное потребление энергии и рассеяние тепла в условиях ограниченной мощности источника питания и отсутствия элементов принудительной вентиляции и охлаждения

Основные требования к программному обеспечению для PLC:

— автономность;

— поддержка процессов сбора, анализа информации и управления, а также локальных баз данных в реальном времени;

— возможность дистанционного управления со стороны центрального диспетчерского пункта (станции);

— сетевая поддержка.

Программное обеспечение распределенной системы (компьютер-PLC) включает следующие основные компоненты:

— тестовое программное обеспечение;

— базовое программное обеспечение;

— прикладное технологическое программное обеспечение.

Тестовое программное обеспечение выполняет тестирование (отладку) отдельных PLC и системы в целом (включая тестирование и диагностику различных конфигураций) и содержит следующие компоненты:

— программы инициализации и конфигурирования, а также начальные тесты для PLC и сетевых адаптеров (внутреннее программное обеспечение, расположенное в ПЗУ);

— программы для тестирования PLC через линию связи с компьютером высшего уровня или специализированной наладочной аппаратурой;

— программы для тестирования, наладки и сбора статистики локальной сети распределенной системы;

— комплексное тестирование распределенной системы в целом;

— специализированное тестовое программное обеспечение для наладочных пультов, стендов, эмуляторов и т.д.

Отладка PLC выполняется с помощью компьютеров или специальных пультов, обеспечивающих доступ к памяти и портам PLC с целью отладки и оперативного ввода данных, уставок, управляющей информации. Отладчик позволяет перевести работу PLC в режим пошагового исполнения внутренних программ, эмулировать подачу внешних сигналов, отслеживать изменения состояний регистров и т.п.

6-2. SCADA-системы: HMI на базе операторских панелей.

Операторская панель представляет собой компактную вычислительную машину со встроенным жидкокристаллическим дисплеем. Для реализации функций управления панели снабжаются блоками кнопочного управления и/или сенсорными экранами (touch screens).

Типовая панель предоставляет пользователю следующий функционал:

1. Визуализация переменных технологического процесса в текстовом или графическом режимах;

2. Управление и обработка аварийных сообщений, регистрация времени и даты возникновения аварийных сообщений;

3. Ручное управление с помощью функциональных кнопок или сенсорного экрана;

4. Возможность свободного программирования графики и настройки функциональных клавиш;

5. Построение диаграмм и трендов, отображение сводных отчетов.

Можно выделить следующие важные характеристики панелей оператора:

1. Тип и размер экрана. Экран может быт как монохромным, так и цветным с разрешением от 128x128 до 1024x768.

2. Организация управления. Происходит или с помощью прозрачного сенсорного экрана, наклеиваемого на ЖК-экран, или с помощью функциональных кнопок и манипуляторов, расположенных на фронтальной стороне. Возможен и комбинированный вариант.

3. Количество поддерживаемых сетевых протоколов. Обычно панели имеют встроенную поддержку нескольких коммуникационных протоколов, например, Profibus DP и Industrial Ethernet.

4. Степень защиты. Для фронтальной части – это, как правило, IP65, для остальной части корпуса – IP20. Наибольшее значение имеет степень защиты именно фронтальной части, что связанно с особенностью монтажа.

5. Быстродействие процессора и объем встроенной Flash-памяти.

Наиболее часто применяются следующие варианты монтажа операторских панелей:

1. Установка целиком внутри шкафа с прозрачными дверьми;

2. Врезка в дверь шкафа так, чтобы снаружи находилась только фронтальная часть панели (остальная часть корпуса находится внутри шкафа)

Для программирования панель подключают к персональному компьютеру или программатору. Чаще всего подключение осуществляется по интерфейсу RS-232 через обычные COM-порты. На компьютере инсталлируется специальный программный пакет для конфигурирования HMI (например, для панели MP370-12 это пакет WinCC Flexible). После того, как разработка HMI закончена, сконфигурированный проект загружается с компьютера в панель оператора, и на ней можно начинать работать. Стоит отметить, что программное обеспечение для конфигурирования панелей поставляется, как правило, отдельно и стоит немалых денег.

6-3. АРМ диспетчера энергоблока теплоэлектростанции: диспетчер технологических задач

Большая часть технологических задач представляет собой единый информационный комплекс. Это следует иметь в виду при анализе результатов, особенно при появлении сомнительных или ошибочных данных. Следует рассматривать результаты расчетов выходные формы задач - совместно с ведомостью недостоверных параметров. Не все измеряемые параметры возможно контролировать на достоверность, поэтому при появлении ошибочных и сомнительных данных следует обратить внимание и на состояние измеряемой информации по данным операторской или архивной станций. Оператор вычислительного центра должен следить за работой программного обеспечения вычислительной станции, наличием сетевой связи, проверять в протоколе диспетчера наличие сообщений об ошибках при работе задач и принимать меры к их устранению.

Запуску диспетчера предшествует этап создания и подготовки базы данных диспетчера. Диспетчер вызывается в режиме автозапуска при загрузке системы

Меню состоит из пунктов View и Help. Пункт View позволяет активизировать панель функциональных кнопок и панель состояния. Пункт Help содержит справку по работе с диспетчером.

Панель функциональных кнопок состоит из: кнопки справки, кнопки P ON/OFF; кнопкиUP; кнопки HL; кнопки P15M; кнопки P1M.

При нажатии кнопки P ON/OFF на экран выводится панель управления протоколом, позволяющая посредством флажков включать или отключать ведение протокола задач соответствующего периода.

По кнопке UP обновляются данные из базы диспетчера. Если в процессе работы диспетчера производилась корректировка базы диспетчера, то необходимо выполнить данную операцию. Изменения вступят в силу только после перезагрузки данных из базы диспетчера.

По кнопке HL выводится справка по работе с диспетчером.

По кнопкам P15M и P1M на экран выводятся протоколы 15-минутных или 1-минутных задач соответственно.

Для просмотра результатов работы технологических задач в виде форм и графиков необходимо запустить главное окно «ТЭП_энергоблока»

Главное окно задачи содержит ряд функциональных кнопок: «О программе», «НСИ задач», «Формы», «Графики», «НСИ. Графики», «Ввод информации вручную», «Архивы», «Формы по архивным данным», «Выход».

Выполнение действий по кнопкам «НСИ задач», «НСИ. Графики», «Ввод информации вручную» возможно только после ввода пароля.

При нажатии на кнопку «НСИ задач» появится окно «Справочник технологических задач», состоящее из двух полей.

Верхнее поле «Список задач» содержит перечень технологических задач, функционирующих на вычислительной станции. Нижнее поле «Список таблиц» отображает список имен таблиц базы данных, содержащих нормативно-справочную информацию по выбранной задаче.

Любую таблицу базы данных, относящуюся к выбранной задаче, можно отредактировать, вызвав ее на экран двойным нажатием левой клавиши мыши по имени таблицы в нижнем поле.

При нажатии кнопки «Графики» на экране появится окно «Меню графиков»,

При нажатии кнопки «Ввод информации вручную» появляется

окно «Информация вводимая вручную»

7-1. Эталонная модель взаимодействия открытых систем (OSI-модель)

Информационный обмен между различными уровнями АСУ осуществляются посредством локальных вычислительных сетей. Сети охватывают относительно небольшие территории (до 5-10 км) внутри отдельных предприятий и объединяют с помощью общего канала связи сотни абонентских узлов (сетевой абонентский узел — это компьютер, PLC, панель визуализации и т. д.). Они могут подключаться к другим локальным сетям, а также региональным и глобальным сетям.

Локальные вычислительные сети, обеспечивающие физическую и логическую связь между распределенными промышленными контроллерами, измерительными преобразователями и исполнительными механизмами и их интеграцию в единую систему управления технологическим процессом, называются локальными промышленными сетями (ЛПС) (Fieldbus — «полевая» шина).

Основными требованиями к сетям, эксплуатирующимся в промышленных условиях, являются:

— высокая надежность;

— высокая скорость передачи данных (что отличает их, например, от глобальных сетей, которые могут вносить в передачу данных значительные задержки);

— простота монтажа.

два уровня: верхний (уровни АСУ) и нижний (уровень датчиков и уровень производственного процесса):

— ЛПС для уровня ввода-вывода (sensor/actuator level) — объединение простых устройств: датчиков и исполнительных механизмов распределенной АСУ. Каждое из этих устройств должно иметь специальную интерфейсную микросхему. Сети данного уровня обеспечивают высокоскоростную передачу коротких сообщений. Длина сегмента сети обычно порядка 100 м, число узлов — несколько десятков, цикл опроса шины — порядка 10 мс, объем передаваемых данных за цикл — от одного до нескольких десятков байт. Примерами этих сетей являются ASI и Profibus DP;

— ЛПС для уровня производственного процесса (field level) — объединение промышленных контроллеров для сбора, обработки информации и управления технологическим процессом. Сеть может объединять сотни узлов и предназначена для передачи больших объемов данных (цикл шины — порядка 100 мс). Примерами таких сетей являются Profibus FMS и Bitbus.

Строится на основе эталонной модель взаимодействия открытых систем (OSI - модель), которая базируется на следующих уровнях реализации:

1 Физический Физическое (механическое и электрическое) соединение среды передачи данных

2 Канальный Передача по физическому адресу в сети, доступ к среде передачи данных

3 Сетевой Логическая адресация и маршрутизация

4 Транспортный Прозрачная передача пакетов данных по сети

5 Сеансовый Управление диалогом между устройствами сети

6 Представительный Преобразование данных при передаче информации между устройствами с различными форматами данных

7 Прикладной Предоставление сетевого сервиса для программ пользователя

Модель OSI представляет собой стандартизированный каркас и общие рекомендации, требования же к конкретным компонентам сетевого программного обеспечения задаются протоколами.

Локальные промышленные сети, как правило, реализуют физический, канальный и прикладной уровни OSI-модели, остальные уровни в большинстве случаев избыточны

7-2. SCADA-системы: HMI на базе операторских станций.

Аппаратно рабочая станция оператора (OS, operator station) представляет собой персональный компьютер. Как правило, станция снабжается несколькими широкоэкранными мониторами, функциональной клавиатурой и необходимыми сетевыми адаптерами для подключения к сетям верхнего уровня (например, на базе Industrial Ethernet). Станция оператора несколько отличается от офисных компьютеров, прежде всего, своим промышленным исполнением и эксплуатационными характеристиками

На станции оператора устанавливается программный пакет визуализации технологического процесса (часто называемый SCADA).

Программное обеспечение визуализации призвано выполнять следующие задачи:

1. Отображение технологической информации в удобной для человека графической форме (как правило, в виде интерактивных мнемосхем) – Process Visualization;

2. Отображение аварийных сигнализаций технологического про цесса – Alarm Visualization;

3. Архивирование технологических данных (сбор истории процесса) – Historical Archiving;

4. Предоставление оператору возможности манипулировать (управлять) объектами управления – Operator Control.

5. Контроль доступа и протоколирование действий оператора – Access Control and Operator’s Actions Archiving.

6. Автоматизированное составление отчетов за произвольный интервал времени (посменные отчеты, еженедельные, ежемесячные и т.д.) – Automated Reporting

Как правило, SCADA состоит из двух частей:

1. Среды разработки, где проектировщик рисует и программирует технологические мнемосхемы;

2. Среды исполнения, необходимой для выполнения сконфигурированных мнемосхем в режиме runtime. Фактически это режим повседневной эксплуатации.

Существует две схемы подключения операторских станций:.1) Подключение происхожит на прямую или с помощью промежуточного коммутатора. Подключенная таким образом операторская станция работает независимо от других станций сети, и поэтому часто называется одиночной.2) операторские станции подключают к серверу или резервированной паре серверов, а серверы в свою очередь подключаются к промышленным контроллерам. Таким образом, сервер, являясь неким буфером, постоянно считывает данные с контроллера и предоставляет их по запросу рабочим станциям. Станции, подключенные по такой схеме, часто называют клиентами

Для взаимодействия пакета визуализации и драйвера ввода/вывода используется несколько протоколов, наиболее популярные из которых OPC (OLE for Process Control) и NetDDE (Network Dynamic Data Exchange). Обобщенно можно сказать, что OPC и NetDDE – это протоколы информационного обмена между различными приложениями, которые могут выполняться как на одном, так и на разных компьютерах.

SCADA инженеры часто измеряют понятием как «тэг» (tag). Тэг является по существу некой переменной программы визуализации и может быть использован как для локального хранения данных внутри программы.

7-3. АРМ диспетчера энергоблока теплоэлектростанции: технологические задачи и их базы данных

Большая часть технологических задач представляет собой единый информационный комплекс. Это следует иметь в виду при анализе результатов, особенно при появлении сомнительных или ошибочных данных. Следует рассматривать результаты расчетов выходные формы задач - совместно с ведомостью недостоверных параметров. Не все измеряемые параметры возможно контролировать на достоверность, поэтому при появлении ошибочных и сомнительных данных следует обратить внимание и на состояние измеряемой информации по данным операторской или архивной станций. Оператор вычислительного центра должен следить за работой программного обеспечения вычислительной станции, наличием сетевой связи, проверять в протоколе диспетчера наличие сообщений об ошибках при работе задач и принимать меры к их устранению.

Программное обеспечение АРМ включает в себя программное обеспечение следующих расчетных технологических задач:

1)Задачи, работающие в реальном времени, с интервалом вызова 1 минута:

‑ Передача усредненной аналоговой и дискретной информации в базу данных

‑ Формирование ведомостей отклонений от допустимых значений тепломеханических параметров турбины и температурного режима металла котла и турбины. Расчет выработанного ресурса

‑ Расчет ТЭП для анализа качества работы оперативного персонала в регулировочном диапазоне нагрузок энергоблока

‑ Формирование суточной ведомости

‑ Формирование ведомостей длительности (израсходованного ресурса) работы оборудования

2) Задачи, работающие в реальном времени, с интервалом вызова 15 минут:

‑ Контроль достоверности используемых в расчетах ТЭП усредненных значений измеряемых параметров Расчет логических признаков работы оборудования Расчет нормативов по графикам для данного режима работы

‑ Расчет параметров тепловой схемы

‑ Расчет и анализ ТЭП для оперативного персонала

‑ Диагностика технического состояния конвективных поверхностей котла

‑ Диагностика технического состояния конденсационной установки

‑ Расчет материального и теплового баланса

‑ Расчет обобщенных показателей работы энергоблока

‑ Диагностика технического состояния проточной части. Диагностика технического состояния питательного турбонасоса

‑ Усреднение и накопление измеряемых параметров, необходимых для расчета ТЭП по форме 3-тэк ТЭС

‑ Формирование инициативных сообщений на операторских станциях по изменениям экономичности технологической схемы и оборудования энергоблока Задачи, работающие на информации, передаваемой с архивной станции

‑ Формирование ведомостей отклонений от допустимых значений тепломеханических параметров турбины и температурного режима металла котла и турбины

‑ Формирование ведомостей пусков энергоблока

‑ Оценка качества пусков котла и паровой турбины

‑ Усреднение и накопление измеряемых параметров, необходимых для расчета ТЭП по форме 3-тэк ТЭС.

‑ Формирование суточной ведомости

Отчетов

Показатели экономичности по оперативно регулируемым параметрам

Показатели эффективности работы узлов котла

Контроль состояния конвективной шахты

Показатели состояния поверхностей нагрева до и после ремонта

Изменение экономичности котлоагрегата на оперативных интервалах

Температурный режим металла котла

Дополнительно выработанный ресурс металла поверхностей нагрева котла

Отклонения параметров, влияющих на надежность энергоблока

Пусковая ведомость

Оценка качества пуска

Показатели работы вахт

Суточные ведомости

Сменная ведомость

Сведения о работе механизмов собственных нужд

Сведения о состоянии автоматических регуляторов

Усредненные параметры для расчета формы 3-тэк

Ведомость параметров, контролируемых на достоверность

Ведомость недостоверных параметров

Отображение одного графика

Отображение двух графиков

Отображение до пяти графиков

8-1. Топология локальной промышленной сети.

Топология сети описывает способ объединения различных сетевых устройств. Выбор топологии влияет на характеристики сети: способ доступа к сети, возможность ее расширения, надежность. Основными топологиями являются: шина (bus), кольцо (ring), звезда (star).

При построении сетей используются два варианта подключения сетевых устройств: радиальное и магистральное:

— радиальное соединение между двумя сетевыми устройствами (компьютером, PLC и т.п.) называется соединением точка к точке (point to point interface);

— магистральное соединение сетевых устройств, при котором сетевые устройства независимо выходят на общую линию передачи, называется «многоточечным» соединением (multipoint).

Топология «Шина» (магистраль). Наиболее простые и распространенные сети. Для объединения группы устройств в сеть здесь применяется единый (магистральный) кабель, имеющий несколько промежуточных ответвлений, которые используются для соединения магистрального провода с сетевыми устройствами (рис.1.4). Тип соединения — многоточечный. Каждое сетевое устройство может передавать данные только в том случае, если другие «молчат».

Сеть с такой топологией отличается легкостью расширения, однако чем больше абонентских узлов в сети, тем ниже ее производительность. Выход из строя магистрального кабеля влечет за собой остановку всей сети, однако выход из строя одного узла не нарушает работоспособности сети.

Топология «Кольцо». Информация передается от узла к узлу последовательно по физическому кольцу. Каждый узел передает информацию только одному из узлов (рис.1.5). Тип соединения — точка к точке. Приемный узел выступает в роли повторителя, регенерируя полученную информацию.

К передатчикам и приемникам здесь предъявляются более низкие требования, чем в широковещательных конфигурациях, где передаваемые данные получают все узлы сети. На различных участках сети могут использоваться разные виды физической передающей среды. Выход из строя линии связи приводит к отказу сети.

Топология «Звезда». Все сетевые узлы подключены собственным физическим каналом связи к центральному концентратору или промышленному контроллеру (рис.1.6). Тип соединения — точка к точке. Информация от периферийного передающего узла поступает к другим периферийным узлам через центральный узел.

Центральный узел должен отличаться повышенной надежностью, поскольку выход его из строя останавливает всю сеть. Выход из строя периферийного узла или одного физического канала связи отключает только один сетевой узел и не влияет на работоспособность остальной сети.

8-2. Основные механизмы обработки информации в SCADA-системах: мнемосхемы – назначение, графические возможности, принципы построения.

Назначение. Мнемосхема (экранная форма) – наглядное графическое изображение технологического процесса, интегрированное со средствами контроля и управления. Она является важнейшим источником информации о характере и структуре связей, текущем состоянии переменных (в том числе связанных с нарушением технологических режимов, авариями и т. п.) и позволяет оператору-технологу:

• облегчить запоминание хода технологического процесса и назначения устройств и органов управления;

• определить способы действия при различных режимах работы объекта;

• способствовать упрощению поиска и опознания нужной информации для оперативного принятия правильных решений.

Графические компоненты. Все SCADA-системы имеют в своем составе средства, позволяющие создавать как статические элементы мнемосхем (контурные изображения технологических аппаратов, трубопроводы и т. д.), так и оживлять (анимировать) эти элементы (создавать динамические объекты). В состав этих средств входят:

• наборы графических примитивов рисования (линия, прямоугольник, эллипс, кривые, текст) и средства их компоновки для создания уникальных собственных объектов);

• готовые библиотеки типовых графических объектов: технологические объекты (аппараты, механизмы, машины и т. д.), табло, указатели, ползунки, кнопки, переключатели, служащие для отображения переменных и управления процессом. Данные библиотеки могут быть расширены пользователем.

При построении мнемосхемы вначале осуществляется прорисовка статического изображения рабочего окна. Обычно это аппараты технологического процесса или их технологическая последовательность, трубопроводы, фон, поясняющий текст и т. п.

Следующим шагом является придание мнемосхеме динамики, т. е. анимация нарисованных (или выбранных из библиотек) элементов. Под анимацией понимается способность элементов менять свои свойства при изменении переменных технологического процесса. Изменяемыми свойствами являются толщина, цвет и стиль линии, цвет и тиль заливки (если это фигура с заполнением), а также размеры, положение и ориентация элементов. Предусматривается также непосредственный ввод переменных (цифрами и текстом, ползунковыми устройствами) и управление процессом с помощью кнопок и переключателей (Пуск/Останов, Включение/Выключение, Вызов Окна и т. д.).

Принципы построения. При большом разнообразии технологических процессов спроектировать хорошую мнемосхему во многом искусство, но можно рекомендовать общие принципы построения:

– лаконичность и наглядность – мнемосхема должна быть простой (контуры и пропорции аппаратов приближены к виду реальных прототипов), не должна содержать второстепенных элементов, а отображаемая информация четкой и конкретной, удобной для восприятия и дальнейшей переработки. Мнемосхема должна предоставлять минимальное, но адекватное для контроля и управления количество переменных, не должна «перегружена» информацией для уточнения (второстепенные тренды), которую удобнее делать вложенной в виде всплывающих окон, вызываемых по требованию оператора;

– максимальная линейность изображения процесса, т.е. желательно выделять основную линию процесса, подчиняясь правилу визуальности: чтение «слева направо» и «сверху вниз», минимальное применение параллельных контуров, что значительно упростит восприятие схемы.

- автономность – обособление друг от друга участков мнемосхемы, соответствующих автономно контролируемым и управляемым объектам и агрегатам. Эти обособленные участки должны быть четко отделены от других и иметь завершенную, легко запоминающуюся и отличающуюся от других структуру.

– унификация – символы сходных объектов и процессов необходимо по возможности объединять и унифицировать;

- визуальный акцент к элементам контроля и управления – В первую очередь должны быть выделены (размерами, формой или цветом) элементы, существенные для оценки состояния, принятия решения и воздействия на управляемый объект (т.е. помогают быстро ориентироваться, определять и устранять отклонения и неисправности);

– учет человеческого фактора – мнемосхема должна разрабатываться и совершенствоваться с учётом мнения эксплуатирующего персонала.

Для оценки мнемосхем используются:

– коэффициент информативности – отношение числа пассивных (статических) элементов и активных (динамических);

– коэффициент заполнения поля – отношение числа пассивных элементов мнемосхем к общему числу элементов мнемосхемы.

8-3. ERP-системы. Управление проектами и программами.

Одна из тенденций развития производства состоит в росте доли продукции, не производимой на склад и даже не собираемой под заказ, а проектируемой по заказам. Таким образом, проект становится самостоятельным объектом управления и источником заказов, поэтому в ERP-системах существуют модули, предназначенные для управления проектами или программами.

В основе управления проектами лежат сетевые модел, использующие два метода — метод критического пути и метод оценки и пересмотра программ (ПЕРТ). Различие методов состоит в том, что в первом оценки продолжительности операций предполагаются детерминированными величинами, а во втором — случайными. Оба метода объединены в рамках единого подхода, получившего название сетевого планирования и управления

Сетевое планирование и управление включает три основных этапа:

• структурное планирование – разбиение проекта на операции; оценка продолжительности операций и построение сетевой модели; анализ модели на непротиворечивость.

• календарное планирование: расчет критического пути с выявлением критических операций; определение ранних и поздних времен завершения операций; определение резервов времени для некритических операций.

• оперативное управление: решении на сетевой модели задач учета, контроля, регулирования, в ходе которых корректировке могут подвергаться не только параметры модели, но и ее структура.

В ходе расчета сетевой модели определяются критические и некритические операции проекта:

• критическая операция, если задержка ее начала приводит к увеличению срока окончания всего проекта. Критический путь определяет непрерывную последовательность критических операций, связывающих исходное и завершающее событие;

• некритическая операция имеет резерв (запас) времени, поскольку промежуток времени между ее ранним началом и поздним окончанием больше ее длительности.

Различают два основных вида резервов времени:

1. Полный резерв. Он определяется соотношением:

Полный резерв = (позднее время завершения операции – раннее время начала операции) – длительность операции.

2. Свободный резерв. Он определяется в предположении, что все операции в сети начинаются в ранние сроки (т. е. имеется в виду левое крайнее расписание работ). У критических операций полные и свободные резервы равны нулю. У некритических операций полные резервы не равны нулю, а свободные резервы могут принимать значения как ненулевые, так и нулевые.

Резервы важны, потому что, сдвигая работы в рамках резервов, можно добиться удовлетворения ограничений на ресурсы или их наиболее равномерного использования. При распределении ресурсов возникает многовариантная задача, которая может быть описана как оптимизационная.

В больших и долгосрочных проектах может появиться неопределенность временных оценок работ, учитываемая введением для каждой операции трех вероятностных оценок ее длительности:

t0 — оптимистическая (минимальная) оценка;

tp — пессимистическая (максимальная) оценка;

tm — наиболее вероятная оценка.

Три оценки для каждой операции позволяют вычислить характеристики нормального распределения — длительность и дисперсию для каждого пути в сети, а затем высказать вероятностные суждения относительно пути.

Стоимостной аспект управления проектами вводится в схему календарного планирования с помощью зависимости «стоимость-время» для каждой операции проекта. Расчет с учетом стоимостных факторов направлен на поиск оптимального соотношения «затраты-время» для всего проекта. При этом учитывается, что сжатие первоначального варианта сопровождается ростом прямых затрат и уменьшением косвенных затрат.

9-1. Аппаратные компоненты локальной промышленной сети.

Локальная промышленная сеть использует последовательную передачу данных по каналу связи. В качестве физической среды передачи данных обычно применяется витая пара, коаксиальный кабель или оптоволокно, реже — канал беспроводной связи.

Витая пара представляет собой пару изолированных проводящих жил, скрученных друг с другом и помещенных в общую диэлектрическую оболочку. Достоинство — низкая стоимость и простота применения.

Коаксиальный кабель представляет собой медную токоведущую жилу, окруженную слоем диэлектрика и покрытием в виде металлической оплетки или фольги. Существует в двух вариантах: тонкий — 6 мм (10 Base2 /IEEE 802.3) и толстый — 12 мм (10 Base5/IEEE802.3). Достоинство — возможность прямых ответвлений (путем прокалывания изоляционного слоя), благодаря чему сеть может легко наращиваться, а также помехозащищенность.

Оптоволоконный кабель состоит из оптоволокна и защитного покрытия. Оптоволокно изготавливается из стекла или специального пластика и служит для передачи световых сигналов. Оптоволокно покрывается светоотражающим составом, предотвращающим рассеивание света. Снаружи оптоволокно покрыто поливинилхлоридом или каким-либо другим защитным покрытием, повышающим прочность кабеля. Используется в основном оптоволокно двух типов. Первый тип предполагает параллельную передачу нескольких световых сигналов и применяется для передач на расстояние до 2000 м, источник сигнала — диод. Второй тип предусматривает одиночный режим передачи, применяется для передачи сигнала на расстояние до 5000 м, источник сигнала — лазер. Достоинства— высокая скорость передачи данных и устойчивость к электромагнитным помехам, так как оптоволокно не является электропроводящим материалом.

Физические интерфейсы определяются рядом стандартов (RS-232, RS-422 и RS-485), устанавливающим требования (к характеристикам электрических сигналов (фронты и уровни напряжения или тока); способам кодирования данных, типам разъемов и т.д.).

Стандарт RS-232C. Применяется при относительно медленной передаче сигналов — скорость передачи данных от 50 до 38 400 бит/с; максимальная длина соединения (без повторителей) — 15 м. Информация передается последовательно бит за битом асинхронным способом. Передаваемый байт данных содержит бит паритета и сопровождается стартовым и стоповыми битами. Единица и нуль кодируются импульсами напряжения положительной и отрицательной полярности.

Стандарты RS-422 и RS-485. Разработанные позднее стандарты интерфейсов последовательной передачи данных RS-422 и RS-485 допускают значительно большие скорости и дальность передачи данных. Наибольшее распространение нашел стандарт RS-485. Интерфейсы на базе этого стандарта реализованы практически во всех промышленных контроллерах.

Доступ к среде передачи данных использует два основных метода передачи данных — централизованный и децентрализованный.

Централизованный метод доступа (метод «ведущий/ведомый» — master/slave) предполагает наделение одного из узлов правами ведущего, или хозяина (master). Другие узлы являются ведомыми (slave). Ведущий узел определяет порядок и время доступа ведомых узлов к шине, инициирует циклы обмена данными по шине с ведомыми узлами. Сообщения могут передаваться только одному узлу или всем узлам одновременно. В последнем случае это широковещательный (broadcast) режим, не требующий адресации каждого абонента сети. При отказе ведущего узла обмен по шине приостанавливается. Централизованный метод используется, как правило, на нижнем уровне управления — уровне контроллеров, датчиков, исполнительных механизмов.

Децентрализованный метод доступа к шине предполагает наделение правами ведущего группы устройств сети. Этот метод получил наибольшее развитие. Функции ведущего в этом случае могут передаваться от одного узла к другому.

Основными специализированными сетевыми устройствами, используемыми в локальных сетях, являются:

— трансивер (tranceiver) — устройство, которое служит для подключения сетевого узла к основной магистрали сети из коаксиального кабеля или оптоволокна;

— концентратор (hub) — используется при создании инфраструктуры сети. Соединяет сегменты кабеля, восстанавливает и усиливает передаваемый сигнал;

— интеллектуальный концентратор (switcher) — обладает возможностью коммутировать приходящие пакеты, т.е. ретранслировать их по сегментам, выделенным на основе анализа адресной информации. Трансивер и концентратор реализуют функции физического уровня OSI-модели;

— мост (bridge) — интеллектуальное устройство, которое служит для соединения двух различных сетей, например Profibus и Ethernet. Передает пакеты из одной сети в другую по адресу назначения и реализует функции канального уровня OSI-модели;

— маршрутизатор (router) — используется в сложных сетях в точках разветвления маршрутов для определения дальнейшего наилучшего пути пакета, функционирует на сетевом уровне OSI-модели. В качестве маршрутизатора может использоваться сетевая станция, имеющая несколько сетевых интерфейсов и соответствующее прграммное обеспечение;

— сетевой адаптер. Каждый из узлов сети содержит сетевой адаптер (плату или микросхему интерфейсного контроллера) реализующий функции физического и канального уровней OSI-модели и предназначенный для сопряжения сети со средой передачи данных. В его функции входят: контроль возможности доступа к сети, идентификация адреса, кодирование и декодирование сигнала, преобразование параллельного кода в последовательный и обратное преобразование соответственно при передаче и приеме, промежуточное хранение данных в буферной памяти, контроль ошибок.

9-2. Основные механизмы обработки информации в SCADA-системах: протоколирование (архивирование) и обработка процессных переменных.

Протоколирование (архивирование, на техническом жаргоне «история», history) и обработка процессных переменных позволяет оператору-технологу:

1. оценить динамику изменения технологических переменных за длительный период времени, что полезно для понимания поведения процесса в различных (в том числе аварийных) ситуациях, а, следовательно, и пополнения знаний о конкретной технологии;

2. оценить качество и эффективность управления на основе ретроспективного анализа ключевых технологических (процессных) переменных, что позволяет судить о том, в какой мере достигнута поставленная цель управления;

3. установить причины возникновения различных аварийных и нештатных ситуаций. Так, изучив журнал аварийных ситуаций, можно определить, какое именно действие привело к отклонению от регламента или аварии.

Процессные переменные – это численные значения переменных (обычно, сигналы ввода/вывода), определяющие текущее состояние технологического процесса. Они делятся на дискретные и аналоговые:

• дискретная переменная принимает конечное число значений из узкого диапазона. На практике под дискретной переменной чаще всего подразумевают величину булевского типа (двоичную), указывающую на одно их двух возможных состояний объекта (или управляющего сигнала), т. е. включено/выключено);

• аналоговая переменная принимает любую величину из ограниченного непрерывного диапазона значений.

Существуют две техники регистрации значений процессных переменных в архиве SCADA-систем:

1. Циклическая запись (cyclic archiving) – запись текущего значения процессной переменной через заданные пользователем интервалы времени вне зависимости от величины и скорости изменения данной переменной (рис. 1). Интервал циклической записи для каждой переменной настраивается индивидуально и, как правило, лежит в диапазоне от 0.5 с до 10 мин. Хотя эта техника не очень экономична, она довольно часто используется для архивации аналоговых переменных.

2. Архивация по изменению переменной (дельта-архивированиe, delta-archiving) – запись переменной в архив только тогда, когда изменение ее значения по сравнению с предыдущим записанным значением (абсолютная разность) достигает определенной величины – дельты (рис. 2). Дельта настраивается пользователем и может быть выражена как в абсолютных единицах измерения, так и в процентах от шкалы. Эта техника более экономична, чем циклическая запись, так как адаптируется к скорости изменения архивируемой величины.

Для дискретных величин – этот подход незаменим. Допустим, у нас есть дискретная переменная, которая изменяется, скажем, раз в час. Зачем же ее архивировать каждую секунду или минуту? Ведь гораздо логичнее записывать значение переменной в архив только в те моменты, когда это значение переходит из 1 в 0 или наоборот.

Хранить архив в одном большом файле – это не очень хорошо с точки зрения скорости доступа к данным. Поэтому он состоит из множества последовательно создаваемых файлов (система генерирует новый файл архива каждую рабочую смену или сутки).

Существует три варианта записи процессных переменных в архив:

1. в обычный текстовый файл в формате CSV (comma separated values). Преимущество хранения –просмотр любым текстовым редактором, экспорт в MS Excel и просмотр в виде таблицы, применяя необходимые сортировки и фильтры. Недостаток – неэкономичность хранения, т. к. архив занимает много места на жестком диске. Для уменьшения объема архива применяют сжатие по алгоритму ZIP или RAR.

2. в двоичный файл, формат которого зависит от используемого программного обеспечения визуализации технологического процесса (SCADA). Это более экономичное представление архива, однако формат архива у разных производителей SCADA-систем может сильно различаться.

3. в реляционную базу данных с поддержкой СУБД SQL, что позволяет достичь большой скорости работы с архивом (добавление записей, чтение и обработка данных). При этом сервер SQL может обеспечить доступ к архиву сразу нескольким десяткам удаленных клиентов. Поскольку доступ осуществляется по открытому интерфейсу SQL, разработчики имеют возможность создавать клиентские приложения под свои нужды. Но главное преимущество заключается в том, что архив на базе SQL – это отличная возможность для интеграции с информационными системами более высокого уровня (например, уровня MES-систем).

Архив отображают в виде специального динамического (обновляемого автоматически) графика, называемого трендом (trend). Тренд помещается на мнемосхемы операторского интерфейса в тех места, где это необходимо и удобно оператору.

9-3. ERP-система: планирование производства и составление графика выпуска продукции.

Графики производства — это краткосрочные планы производства товаров или конечной продукции.

Планирование производства включает следующие шаги:

1. Прогноз продаж и фиксация фактического спроса для каждого вида продукции. Он показывает количества, которые должны быть проданы в каждый временной период (неделю, месяц, квартал) планового горизонта (обычно от 6 до 18 месяцев).

2. Сведение воедино в общий прогноз данных по всем отдельным видам продукции и услуг.

3. Преобразование суммарного спроса в каждом периоде в численность рабочих, оборудования и других составляющих производственных мощностей, требуемых для его удовлетворения.

4. Разработка альтернативных схем использования ресурсов, позволяющих обеспечить производственные возможности, удовлетворяющие суммарный спрос.

5. Отбор из альтернатив такого плана использования мощностей, который позволяет удовлетворить спрос и наилучшим образом отвечает целям организации.

Основными источниками для определения возможностей предприятия при разработке среднесрочных планов являются: основное и сверхурочное рабочее время; запасы продукции, образованные в предшествующие периоды; субконтракты на поставку продукции или выполнение услуг внешними партнерами.

Различают следующие виды среднесрочных планов: сбалансированный и план с фиксированным уровнем мощности.

Сбалансированный план. В каждый момент времени располагаемые мощности равны потребностям, вытекающим из прогнозируемого спроса.

План с фиксированным уровнем мощностей. Мощности являются постоянными на всем горизонте планирования. Отклонение меняющегося спроса от возможностей постоянных производственных мощностей компенсируется с помощью запасов, отложенного спроса, сверхурочных работ и субконтрактов.

На практике целесообразно рассматривать несколько вариантов планов с различными подходами к компенсации колебания спроса.

График выпуска продукции создается на основе информации о заказах, прогнозах спроса, состоянии запасов и производственных мощностях. В ходе построения графика выполняется проверка вариантов графика на недогрузку или перегрузку производственных мощностей.

График является динамичным и периодически обновляется. При этом решается задача учета хода производства, начало и окончание горизонта планирования сдвигаются вправо на одну неделю, заново пересматривается оценка спроса. В связи с тем, что спросы, расположенные в дальних периодах, вероятнее всего, изменяются по мере приближения временного интервала к фиксированному виду, требования к точности оценки спроса для начальных периодов выше, чем для отдаленных. Планирование производства на уровне графика выпуска продукции имеет ряд отличительных особенностей в зависимости от того, работает предприятие на склад или по заказам. В наибольшей степени изменениям подвержены управление спросом, размер партий запуска и количество выпускаемой продукции. В производстве, выполняющем заказы, при оценке спроса доминируют поступившие изданный момент заказы. График составляется обычно на основе портфеля заказов. Размер партии и количество выпускаемой продукции обычно совпадают и определяются заказом. Процесс составления графика для таких предприятий наиболее сложен и трудоемок, особенно для многономенклатурного производства.

10-1. Информационное обеспечение АСУ на основе объектно-ориентированных и объектно-реляционных баз данных.

Суть объектно-ориентированной БД определяется объектно-ориентированным подходом, который подразумевает объектно-ориентированное проектирование и объектно-ориентированное программирование.

Объектно-ориентированное проектирование — методология проектирования, соединяющая в себе процесс объектной декомпозиции и приемы представления логических и физических, а также статических и динамических моделей проектируемой системы.

Объектно-ориентированное программирование — методология программирования, основанная на представлении программ в виде связанной совокупности объектов, каждый из которых является экземпляром определенного класса, а классы образуют иерархию по наследованию. Объектно-ориентированное проектирование предполагает не только деление (декомпозицию) базы знаний или базы данных на составные части, но и рассмотрение общей этапности реализации БД, выбор инструмента реализации с учетом оговоренных в техническом задании вариантов реализации.

В объектно-ориентированном программировании используют три основных принципа: инкапсуляция, наследование, полиморфизм.

Инкапсуляция — выделение класса с доступом к нему через свойства или методы.

Наследование — трансформация класса путем изменения свойств и методов с помощью методов, называемых конструктором и деструктором.

Полиморфизм позволяет использовать метод с одним именем как в базовом, так и в производных классах. Дело в том, что количество классов значительно: уже сейчас оно приближается к ста и продолжает расти. Если для производных классов применять для однотипных, «похожих» методов (например, начертание квадрата и окружности) разные имена, пользователю, особенно начинающему, будет сложно освоиться с таким разнообразием имен.

Таким образом, чтобы воспользоваться объектно-ориентированным подходом в построении собственно БД, необходимо:

1) провести инкапсуляцию данных, т. е. выделить классы и объекты;

2) определить возможные виды структуры реализуемых таблиц:

3) создать наследование классов данных;

4) обеспечить полиморфизм.

Объектно-реляционная модель (ОРБД), появление которой вызвано двумя причинами:

— сложностью построения новой модели данных «с листа». Удобнее это делать на основе имеющихся проверенных разработок;

— преемственностью с широко используемыми реляционными моделями, которые нельзя мгновенно заменить на объектно-ориентированные БД.

Различают две разновидности ОРБД — гибридные и расширенные.

В гибридных ОРБД интерфейс пользователя и алгоритм приложения выполнены с учетом объектно-ориентированного подхода, тогда как собственно БД является реляционной.

В расширенных (постреляционных) ОРБД предполагается объектно-ориентированное построение собственно базы данных путем использования известных и введения новых типов данных, связанных между собой.

К достоинствам ОРБД следует отнести:

— устранение ряда недостатков реляционных БД;

— повторное использование компонентов;

— использование накопленных знаний по реляционным БД.

К недостаткам ОРБД можно отнести:

— усложнение структуры БД и частичную утрату простой обозримости результатов, как в реляционных БД;

— сложность построения абстрактных типов данных и методов, связывающих типы в иерархию;

— менее широкий набор типов связей, определяемых языком программирования SQL, чем в объектно-ориентированных БД;

— менее продуманный, отлаженный и стандартизованный набор типов данных, чем в ООБД.

10-2. Основные механизмы обработки информации в SCADA-системах: протоколирование и обработка особых состояний.

Характерной особенностью SCADA-систем является встроенный механизм обработки особых состояний (Тревоги и События) с обеспечением их отображения, записи и печати:

• тревоги – предупреждения о ненормальном ходе технологического процесса, как правило, требующие немедленной реакции оператора. Типичным примером тревоги является превышение какой-либо переменной (например, температурой) заранее заданного предела (уставки), неожиданное отключение механизма, пропадание давления рабочей жидкости и т.п. Сообщения об этих тревогах передаются оператору, который должен подтвердить факт получения данного сообщения («квитировать» сообщение).

• события – информация об изменениях в статусе технологического процесса (например, возврат параметра из аварийного состояния в нормальное) или о действиях обслуживающего персонала (например, регистрация оператора) и не предполагают немедленной реакции оператора.

На основании тревог и событий формируется аварийная сигнализация (alarm) – это оповещение оператора о наступлении определенного состояния, связанного с нарушением или угрозой нарушения регламентного течения технологического процесса.

Аварийные сигнализации настраиваются путем задания предельных значений (границ, thresholds) индивидуально для каждой процессной переменной. Система автоматически отслеживает изменение процессной переменной и сопоставляет ее значение с заранее настроенными границами. В случае выхода переменной за нормальные границы система генерирует оповещение и фиксирует его в журнале аварийных сигнализаций.

Важность (или критичность) аварийной сигнализации определяется приоритетом (целое число). Как правило, чем выше приоритет у аварийной сигнализации, тем критичнее она для производства, и тем быстрее на нее надо обратить внимание.

Совершенно очевидно, что различные тревоги имеют различную степень опасности – превышение давления в котле может вызвать взрыв, в то время как превышение уровня воды может вызвать только протечку. Поэтому каждой конкретной тревоге присваивается приоритет, определяющий ее опасность. Далее по этому приоритету можно фильтровать тревоги, например, при появлении наиболее опасных – включать сирену, а по менее опасным – только менять цвет соответствующего объекта или выдавать текстовое сообщение. Другим способом фильтрации тревог может быть вывод их на различные табло (на различные рабочие места).

Аварийные сигнализации и оповещения регистрируются сразу после их появления в специальном архиве – журнале аварийных сигнализаций (alarm journal, alarm list).

10-3. ERP-системы: управление запасами (независимые системы).

В ходе управления производством сталкиваются две тенденции. Первая заключается в том, что запасы материальных ресурсов различного вида необходимы. Вторая заключается в том, что они нежелательны. Каждая из них порождена определенными причинами и находит отражение в методах управления запасами. Подходы к управлению во многом зависят от вида материального ресурса. В роли такого ресурса могут выступать: конечная продукция, незавершенное производство, материалы и полуфабрикаты.

Существует ряд причин, по которым целесообразно стремиться к снижению уровня запасов. С ростом запасов увеличиваются следующие затраты и потери: прямые и косвенные затраты, связанные с хранением; затраты на управление запасами; потери, связанные со снижением отдачи от вложения в материальные ресурсы; затраты, которые рассматриваются как скрытое падение мощностей, поскольку часть мощностей используется на производство запасов, а не готовой продукции; потери, связанные со снижением качества при хранении.

В основу систем управления запасами в ERP-системах положен ряд моделей и методов, которые пользователи могут применять по собственному выбору.

Спрос на материальные ресурсы может быть независимым и зависимым. Независимым называется спрос, который не зависит от спроса на другие материальные ресурсы, проходящие через запасы. В частности, независимым всегда является спрос на конечную продукцию, поскольку он определяется исходя из прогноза и/или заказов потребителей. Зависимым называется спрос, который зависит от спроса на другие материальные ресурсы, проходящие через запасы. Зависимым является спрос на изделия, являющиеся компонентами готовой продукции. В то же время независимым является спрос на те же самые изделия, если они становятся конечной продукцией, например запасными частями. В данном подразделе обсуждаются подходы к управлению запасами в условиях независимого спроса. Описание систем с зависимым спросом содержится в следующем разделе.

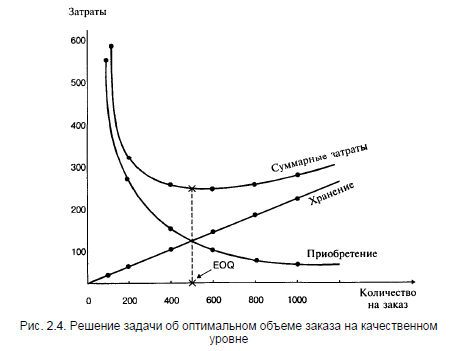

Основной задачей управления запасами является определение оптимального размера заказа на материальные ресурсы при пополнении запасов.

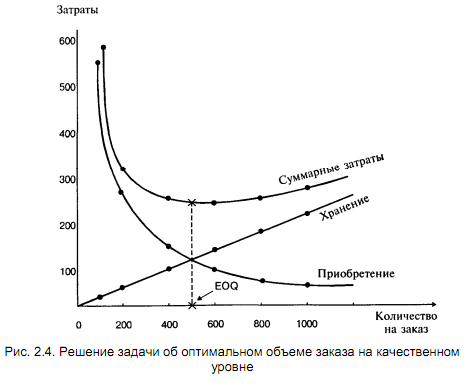

Рис. 2.4 иллюстрирует решение задачи об оптимальном объеме заказа на качественном уровне. С ростом объема одного заказа увеличиваются затраты на хранение и снижаются затраты на приобретение и обработку заказов. Суммарные затраты на складирование могут иметь точку минимума, соответствующую оптимальному объему заказа (EOQ — Economic order quantity).

11-1. Информационное обеспечение АСУ на основе распределенных баз данных.

Распределенные базы данных (РБД) находят все более широкое применение в связи с массовым распространением «сетевых» технологий.

Теория создания, использования и функционирования РБД имеет свои особенности по сравнению с централизованными БД.

Базы данных явились в значительной мере следствием развития АСУ. Первоначально АСУ строились по централизованному принципу: данные из источников передавались в центральный вычислительный центр с суперЭВМ и там обрабатывались. В силу этого базы данных первоначально назывались банками данных.

К концу 1980-х годов возникли новые условия работы для БД: большие объемы информации возникли во многих местах; источником большого количества данных мог быть и центр, но к этим данным требовался быстрый доступ с периферии (географически распределенное производство, работающее по одному графику). К тому же данные могли запрашиваться и центром, и удаленными потребителями. Появилось большое количество данных, которые должны использоваться в срочных запросах.

К достоинствам РБД относятся:

— соответствие структуры РБД структуре организаций;

— гибкое взаимодействие локальных БД;

— широкие возможности централизации узлов;

— непосредственный доступ к информации, снижение стоимости передач (за счет уплотнения и концентрации данных);

— высокие системные характеристики (малое время отклика за счет распараллеливания процессов, высокая надежность);

— модульная реализация взаимодействия, расширения аппаратных средств, возможность использования объектно-ориентированного подхода в программировании;

— возможность распределения файлов в соответствии с их активностью;

— независимые разработки локальных БД через стандартный интерфейс.

Вместе с тем РБД обладают более сложной структурой, что вызывает появление дополнительных проблем (избыточность, несогласованность данных по времени, согласование процессов обновления и запросов, использования телекоммуникационных ресурсов, учет работы дополнительно подсоединенных локальных БД, стандартизация общего интерфейса, усложнение защиты данных) согласования работы элементов.

Распределенная база данных (РБД) — система логически интегрированных и территориально распределенных БД, языковых, программных, технических и организационных средств, предназначенных для создания, ведения и обработки информации. Это означает, что информация физически хранится на разных компьютерах, связанных сетью передачи данных. Любой узел (участок) может выполнять приложение и участвовать в работе по крайней мере одного приложения.

Большинство требований, предъявляемых к РБД, аналогично требованиям к централизованным БД, но их реализация имеет свою, рассмотренную ниже, специфику. В частности, в РБД иногда полезна избыточность.

Дополнительными специфическими требованиями являются:

— доступ должен быть коллективным к любой области РБД с соответствующей защитой информации;

— подсхемы должны быть определены в месте сосредоточения алгоритмов (приложений, процессов) пользователя;

— степень централизации должна быть разумной;

— необходимы сбор и обработка информации об эффективности функционирования РБД.

11-2. Архитектура системы архивирования в SCADA-системах.

Для работы с базами данных истории в большинстве систем управления используются СУБД MS SQL Server или MySQL (Oracle).

Наиболее часто применяются следующие схемы архивирования:

1. Каждая операторская станция накапливает на своем жестком диске собственный архив (или определенную часть архива) независимо от работы других станций. При этом станция имеет доступ как к своему архиву, так и к архиву, хранящемуся на соседней станции. Как правило, на каждой операторской станции устанавливается СУБД на базе SQL для ведения журнала аварийных сигнализаций и журнала действий оператора. Во многих системах архив процессных переменных также записывается в локальную базу данных и обслуживается движком на базе SQL. При такой схеме архивы, хранящиеся на разных станциях, не синхронизируются и поэтому могут значительно отличаться друг от друга. Такая организация архивирования больше характерна для систем с одиночными операторскими станциями.

2. При клиент-серверной архитектуре операторского уровня история накапливается и хранится на общем сервере. В случае использования резервированной пары серверов система обеспечивает идентичность хранящихся на них экземпляров архива, проводя их периодическую синхронизацию. Операторские станции получают по запросу архивные данные от общего сервера (или серверов). Работа с архивами организуется с помощью СУБД на базе SQL.

3. Для долговременного хранения истории часто выделяют отдельный центральный сервер архива (central archive server, CAS). Как правило, это мощная серверная платформа с дисками большой емкости или даже RAID-массивом. Главное предназначение CAS – это сбор и хранение технологической истории в течение нескольких лет.

CAS берет исторические данные с общего сервера, обеспечивает их хранения и поставляет их операторским станциям (как, впрочем, и любому другому обратившемуся к ним клиенту). Такая схема архивирования позволяет освободить общий сервер и операторские станции от такой ресурсоемкой задачи как сбор истории. В некоторых системах сервер CAS резервируется.

Система архивирования должна отвечать следующим требованиям:

1. Большая глубина (продолжительность) архива. Выражается в способности непрерывного архивирования технологических переменных в течение нескольких лет. Архив накапливается в виде последовательно создаваемых частей определенного размера. Когда суммарный размер всех частей достигает угрожающего размера, система автоматически пересылает самые старые части на Backup-сервер или осуществляет их запись на съемный накопитель, тем самым высвобождая место под новые.

2. Производительность (скорость архивирования) и максимальное количество архивируемых переменных. Это достигается путем модификации стандартной СУБД (например, надстройки над SQL-сервером), что позволяет добиться более высокой скорости работы с базой данных, чем в обычных офисных приложениях. Например, продукт Wonderware Industrial SQL Server версии 9.0 позволяет записывать до 2000 аналоговых переменных в секунду и поддерживает в сумме до 60000 переменных, а система SIMATIC PCS7 Central Archive Server – до 120000 переменных.

3. Поддержка открытых коммуникационных протоколов. Доступ к архиву со стороны клиентов должен быть возможен с использованием стандартных, всем известных протоколов (например, OPC) или с использованием SQL-запросов. Это требование связано с тем, что архивом пользуются не только операторские станции, входящие непосредственно в состав SCADA-систем, но и сторонние пользователи такие как: удаленные клиенты, серверы приложений MES-систем (рабочая станция начальника цеха) и т. д.

11-3. ERP-системы. Планирование потребности в ресурсах.

Системы планирования потребностей в ресурсах определяют количество и время всех производственных ресурсов, необходимых, чтобы произвести конечную продукцию, заданную в графике выпуска продукции. Производственные ресурсы включают материалы и полуфабрикаты, покупные изделия, изделия собственного производства, персонал, финансы и производственные мощности.

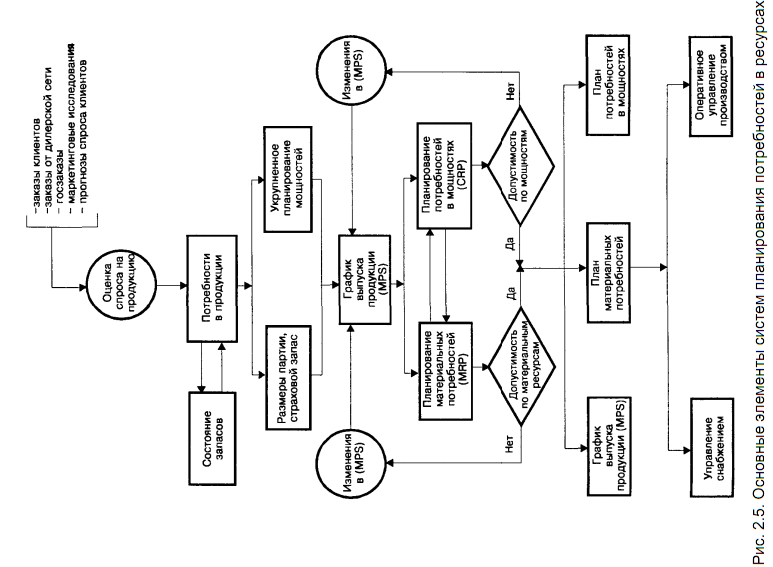

На рис. 2.5 показаны основные элементы систем планирования потребностей в ресурсах. Здесь выясняется, можно ли получить необходимые материальные ресурсы от поставщиков и достаточны ли производственные мощности, чтобы обеспечить выполнение графика выпуска продукции. Если экономически обоснованные возможности недостаточны, то график должен быть изменен. После того как определено, что график выпуска продукции допустим, планы потребностей в материальных ресурсах и мощностях становятся ядром краткосрочного плана производства. Исходя из плана потребностей в материальных ресурсах службы снабжения формируют план поставок всех приобретаемых материальных ресурсов, а службы управления производством составляют оперативные производственные планы.

Ниже описываются два основных элемента систем планирования потребностей в ресурсах — планирование материальных потребностей (MRP) и планирование потребностей в мощностях (CRP).

Планирование материальных потребностей базируется на том, что они определяются как зависимые. Спрос на ресурсы определяется как сумма потребностей по всем видам продукции, которые должны быть произведены.

Подсистема MRP выполняет следующие функции:

— воспринимает информацию MPS (графика выпуска продукции - Master Production Scheduling);

— рассчитывает на основе MPS потребности в материалах, полуфабрикатах, DCE по интервалам планового горизонта;

— уменьшает эти потребности для тех материальных ресурсов, которые есть в запасах;

— строит график заказов на приобретение и производство в планируемом периоде.

MRP обеспечивает управленцев информацией, которая позволяет выдерживать сроки поставки продукции заказчикам и обеспечивает своевременность выполнения внутренних заказов в ходе производственного процесса.

Подсистема CRP выбирает информацию о заказах, порожденную в планах MRP, и приписывает заказы к рабочим местам в соответствии с маршрутными технологиями. В маршрутных технологиях задана последовательность производственных процессов для каждого заказа. Затем информация о партиях материальных ресурсов преобразуется в данные о нагрузке на мощности на основе норм затрат труда и времени работы оборудования. Затем составляются графики нагрузки по всем заказам для каждого рабочего места. Если мощность достаточна по всем рабочим местам во всех временных периодах, то график MPS утверждается. Если нет, то должно быть выяснено, нельзя ли изменить мощности каким-либо рациональным способом — за счет сверхурочных, установки дополнительного оборудования или передачей заказов на сторону по субконтракту. Если таких возможностей нет, то необходимо пересмотреть маршруты с целью снижения нагрузки на «узкие места» или пересмотреть график выпуска с точки зрения изменения в первую очередь сроков запуска и, если возможно, сроков выпуска.

12-1. Концепция MRP, MRP-2

На предприятиях со сложным многономенклатурным производством, была основной задачей является расчет материальных потребностей на производственную программу.

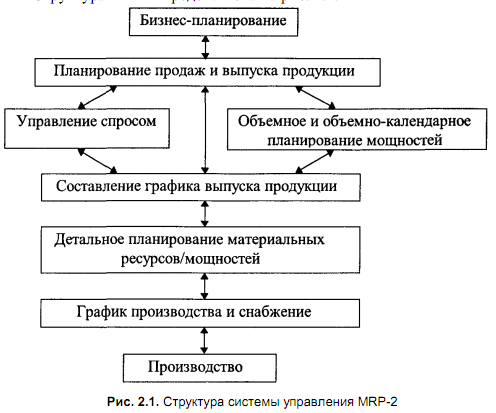

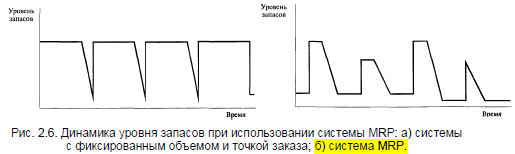

Ранние системы, решавшие эту задачу, получили название MRP (Material Requirements Planning — «Планирование материальных потребностей»). Постепенно был совершен переход от автоматизации управления производством на уровне локальных задач к интегрированным системам, охватывающим выполнение всех функций управления производством. Итогом этого процесса явились системы, получившие название MRP-2 (Manufacturing Resource Planning — «Планирование производственных ресурсов»).

Бизнес-планирование. Процесс формирования плана предприятия наиболее высокого уровня. Планирование долгосрочное, план составляется в стоимостном выражении. Наименее формализованный процесс выработки решений.

Планирование продаж и деятельности предприятия в целом. Бизнес-план преобразуется в планы продаж основных видов продукции (как правило, от 5 до 10). При этом производственные мощности могут не учитываться или учитываться укрупненно. План носит среднесрочный характер.

Планирование производства. План продаж по видам продукции (семейства однородной продукции) преобразуется в объемный или объемно-календарный план производства видов продукции. В этом плане впервые в качестве планово-учетных единиц выступают изделия, но представления о них носят усредненный характер. Например, речь может идти обо всех легковых переднеприводных автомобилях, выпускаемых на заводе, без уточнения моделей. Часто этот модуль объединяется с предыдущим.

Формирование графика выпуска продукции. План производства преобразуется в график выпуска продукции. Как правило, это среднесрочный объемно-календарный план, задающий количества конкретных изделий (или партий) со сроками их изготовления.

Планирование потребностей в материальных ресурсах. В ходе планирования на этом уровне определяются, в количественном выражении и по срокам, потребности в материальных ресурсах, необходимых для обеспечения графика выпуска продукции.