- •Определение разновидностей омд.

- •Прокатка металлов. Сортамент проката.

- •Прокатные валки, прокатные станы. Заготовки для получения готового проката.

- •Волочение. Инструмент и оборудование.

- •Прессование. Виды, инструмент и оборудование.

- •Ковка. Операции свободной ковки. Оборудование для ковки.

- •Штамповка в открытых штампах. Преимущества и недостатки.

- •Штамповка в закрытых штампах. Инструмент и оборудование.

- •Проектирование поковки.

- •Многоручьевая штамповка.

- •Листовая штамповка. Операции листовой штамповки.

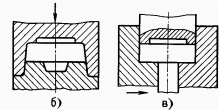

Штамповка в закрытых штампах. Инструмент и оборудование.

Штамповка в закрытых штампах характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя – выступ (на прессах), или верхняя – полость, а нижняя – выступ (на молотах). Закрытый штамп может иметь две взаимно перпендикулярные плоскости разъема. При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Отрезка заготовок должна обеспечивать высокую точность.

Для горячей объемной штамповки применяют молоты, кривошипные горячештамповочные прессы, горизонтально-ковочные машины, гидравлические прессы, винтовые прессы и машины для специализированных процессов штамповки.

Существенное преимущество – уменьшение расхода металла, поскольку нет отхода в заусенец.При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, чем в открытых штампах. Это позволяет получать большие степени деформации и штамповать малопластичные сплавы.

Проектирование поковки.

Общий технологический процесс изготовления поковок горячей объемной штамповкой состоит обычно из следующих этапов: нагрев; отрезка заготовки; осадка заготовки; объемная штамповка; отрезка заусенца и прошивка отверстия; выборочный контроль размеров поковки и марки стали; зачистка дефектов поверхности; нормализация; очистка от окалины.

1)Нагрев вызывает изменение механических свойств металла. Предел прочности углеродистых сталей с повышением температуры (примерно с 3000С) непрерывно уменьшается, а относительное удлинение увеличивается. Следовательно, при деформировании стали, нагретой, например, до температуры 12000С можно достичь большего формоизменения при меньшем приложенном усилии, чем при деформировании ненагретой стали. Заготовка должна быть равномерно нагрета по всему объему до требуемой температуры.

2) Отрезка – отделение части заготовки по незамкнутому контуру на специальных машинах – ножницах и в штампах. Отрезку чаще применяют как заготовительную операцию.

3) Осадка — операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения. Осадку применяют:- для получения поковок с большими поперечными размерами при относительно малой высоте (зубчатые колеса, диски и т. и.); -как предварительную операцию перед прошивкойпри изготовлении пустотелых поковок (колец, барабанов); -как предварительную операцию для уничтожения литой дендритной структуры слитка и улучшения механических свойств изделия.

4) Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента – штампа.

5) Обрезка заусенца и прошивка отверстий. Эти операции выполняют с помощью штампов, устанавливаемых на кривошипных прессах. Обрезают заусенец и прошивают отверстие сразу же после штамповки на обрезном прессе.

6) Контроль качества. Контролируют не только готовые поковки, но и изготовление их на всех этапах, начиная от контроля исходных заготовок.

7) Нормализация – это нагрев выше точки АС3 на 30 – 500С и охлаждение на спокойном воздухе. Охлаждение происходит с большой скоростью. Увеличивается дисперсность перлита, тем самым увеличивается прочность и твердость. Цель нормализации: исправление грубой структуры поковки за счет измельчения зерна.

8) Очистка поковок от окалины. Очистка облегчает условия работы режущего инструмента при последующей механической обработке, а также контроль поверхности поковок. Очистку производят несколькими способами: в барабанах, дробью, травлением.

9) Дальше проводится проверка поковок на брак .

10) Далее проводится нормализация поковки при температуре 860 – 900 градусов С, с охлаждением на воздухе.

11)Затем поковку вновь очищают от окалины и проводят механическую обработку.

12)Далее проводят цементацию шестерни.

13)Далее проводят закалу при температуре 820 градусов Сс охлаждением в масле, затем отпуск при температуре 530 градусов С с охлаждением в воде или в масле.